Tecnologias de controle de forma em laminador de tiras a quente

Tecnologias de controle de forma no laminador de tiras a quente

A forma de uma tira laminada é caracterizada por seu perfil de seção transversal (coroa) e por sua planicidade. A precisão da forma da tira é um parâmetro importante que determina a qualidade da tira laminada a quente. A forma da tira é um fator indispensável na determinação da competitividade de mercado da tira laminada. Uma vez que a forma da tira é um indicador chave de qualidade, a tecnologia de controle de forma é a tecnologia central da produção de tiras a quente. Existem vários fatores que influenciam a forma da tira laminada no laminador de tiras a quente (HSM).

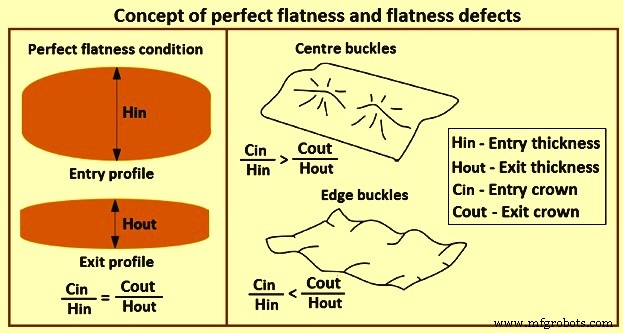

Um dos principais objetivos da laminação de tiras em HSM é atingir a espessura desejada com ótima qualidade em termos de coroamento e planicidade da tira de saída. Durante a redução de espessura, é muito importante ter uma redução constante ao longo da largura da tira para ter um alongamento uniforme entre o centro e a borda da tira. Se esta condição não for atendida, uma condição de tensão interna é gerada, causando defeitos de planicidade (fivelas centrais ou bordas onduladas). A Figura 1 mostra o conceito de planicidade perfeita e defeitos de planicidade.

Fig 1 Conceito de planicidade perfeita e defeitos de planicidade

Com a crescente demanda por maiores tolerâncias dimensionais de tiras, a necessidade de manter uma coroa de tira uniforme e uma forma plana durante a laminação de tiras a quente tornou-se uma das tarefas técnicas mais desafiadoras no HSM. As tecnologias de controle de forma que afetam a qualidade da forma das tiras laminadas a quente se enquadram em três categorias, a saber (i) dispositivos de acionamento de controle de forma para rolos, (ii) modelo de controle de forma e (iii) sistema de processo de laminação. A tecnologia de controle de forma também está se desenvolvendo na direção da integração. Neste artigo, os dispositivos de acionamento de controle de forma para rolos são descritos.

Dispositivos de acionamento de controle de forma para rolos

Durante a laminação em HSM, a coroa de saída e a planicidade da tira são influenciadas por diversos fatores, como perfil térmico do rolo, força de laminação, desgaste do rolo, largura da tira, etc. Esses fatores mudam durante a campanha de laminação. Para a compensação destes fatores e para controlar a coroa da tira e , é essencial a instalação de uma série de dispositivos de acionamento que possam modificar continuamente o formato da mordida do rolo. As três tecnologias mais populares para acionamento de rolos são (i) tecnologia de dobra de rolos, (ii) tecnologia de deslocamento de rolos e (iii) tecnologia de coroa continuamente variável (CVC).

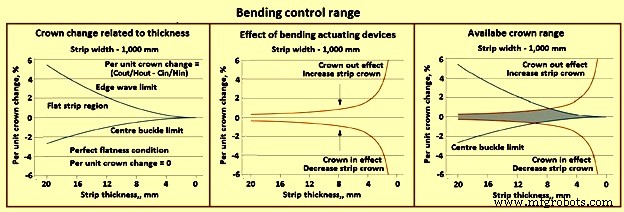

Tecnologia de dobra de rolo – A faixa de controle de perfil disponível sem defeitos de planicidade visíveis (curvatura central e ondas de borda) está correlacionada com a espessura de saída da tira. Quanto maior a espessura de saída da tira, maior é a capacidade do perfil de mudar sem gerar um defeito de planicidade. Um diagrama típico com a limitação da mudança da relação da coroa versus a espessura da tira é mostrado na Fig 2. O fator importante no projeto do sistema de dobra é a faixa de impacto do dispositivo de acionamento da dobra na coroa e no controle de planicidade. Quando o material laminado é espesso, o impacto da flexão na relação de coroamento da tira é limitado, enquanto que quando é fino, o impacto é muito alto.

A Fig. 2 mostra um exemplo de uma faixa de controle de dobra que é a capacidade da fresa de controlar a razão de coroamento sem defeitos de planicidade. A faixa de controle de flexão depende de dois fatores principais, a saber (i) a potência do dispositivo de acionamento de controle de coroa usado nas bancadas e (ii) a posição ao longo da bancada da moenda onde esses dispositivos de acionamento são instalados. Para aumentar a capacidade de controle de coroa e planicidade do HSM, é necessário instalar os dispositivos de acionamento na posição correta para otimizar sua eficiência.

Fig 2 Faixa de controle de dobra

O dispositivo de dobra de rolo de trabalho (WRB) devido à sua usabilidade e estrutura de fácil instalação, é o mecanismo de acionamento de controle de forma mais comumente usado para a laminação de tiras a quente. Embora a capacidade de carga ideal do WRB seja um pouco menos de um décimo da carga de rolamento, em muitos casos é difícil de alcançar mesmo se o WRB for combinado com a flexão negativa para melhorar a carga total do WRB.

Um dispositivo de dobra de calço duplo (DCB), equipado com dois calços no pescoço do rolo de trabalho, é um método WRB eficaz que é capaz de alcançar facilmente um projeto equilibrado entre as três condições de restrição de resistência (resistência do rolo, resistência do rolamento e calço). força) e alcançar uma grande capacidade de dobra em um espaço limitado. No entanto, esses tipos de rolos têm extremidades de eixo de rolo que se projetam ligeiramente e não podem ser facilmente instaladas convertendo um moinho existente.

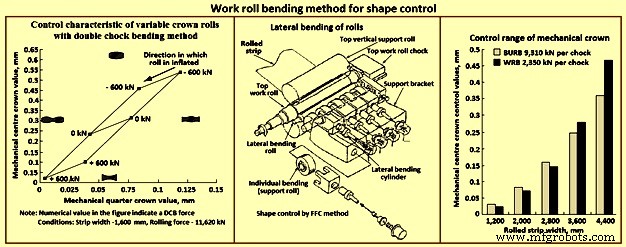

O WRB tem uma estrutura relativamente simples e é frequentemente instalado com outros dispositivos de acionamento de controle de forma. A Fig 3 mostra um exemplo das características de controle obtidas quando o DCB é instalado com uma coroa variável (rolo VC). Na figura, o valor da coroa do centro mecânico indicado no eixo vertical representa a diferença na espessura da tira entre o centro da tira e a borda da tira quando a força de rolamento é distribuída uniformemente na direção da largura, enquanto o valor da coroa do quarto mecânico indica no o eixo horizontal representa a diferença na espessura da tira entre o centro da tira e a posição da largura do quarto da tira.

Fig 3 Método de dobra de trabalho para controle de forma

Como é necessário um sistema hidráulico altamente responsivo para aplicar cargas de flexão, a servoválvula de acionamento direto é adotada em alguns casos. Embora seja difícil usar flexão negativa com muitos laminadores que frequentemente precisam de rosqueamento e rebatimento, a usabilidade da flexão negativa no rosqueamento e rebatimento pode ser melhorada adotando-se uma servoválvula altamente responsiva com um comprimento de tubo curto entre a válvula e o cilindro.

Os cilindros de trabalho de pequeno diâmetro são eficazes na redução da carga de laminação na laminação de tiras extremamente finas e materiais duros. No entanto, no dispositivo WRB, pelo qual um rolo é dobrado em sua extremidade, o efeito de flexão não é transmitido bem para a região central do rolo. É possível instalar adicionalmente rolos de suporte, que entram em contato com um rolo de trabalho, para apoiá-lo no comprimento do cilindro do rolo, a fim de proporcionar efeitos de flexão e suporte. Um tipo de rolo de flexão (suporte), além do rolo de suporte principal que suporta verticalmente a carga rolante, é projetado para empurrar o rolo de trabalho na direção oblíqua ou horizontal. Em alguns casos, é adotado um método de controle de forma no qual as porções específicas do cilindro do cilindro de trabalho são empurradas hidraulicamente e seletivamente (método FFC) pelos cilindros de dobra, conforme mostrado na Figura 3.

Para laminadores com barril longo, como método de dobrar um cilindro de trabalho, um mecanismo de dobra externo é instalado no rolo de apoio para dobrar o rolo de apoio de grande diâmetro e indiretamente dobrar um rolo de trabalho de barril longo. O efeito de controle mecânico de coroa central estimado de cada largura de tira laminada com um dispositivo de flexão de rolo de apoio externo (BURB) para laminação de aço a quente em um laminador de chapas (diâmetro do rolo de trabalho é 1.020 mm, diâmetro do rolo de apoio 1.830 mm e barril comprimento é de 4.700 mm) é mostrado na Fig 3. A figura também mostra o efeito de controle mecânico da coroa central de cada largura laminada com WRB. Pode ser visto na figura que quando a largura da faixa é grande, o efeito de controle do WRB é maior do que o do BURB. No entanto, quando a largura da faixa é pequena, o efeito de controle do BURB é maior que o do WRB.

Em laminadores de várias alturas (como laminadores de seis alturas), é possível equipar o rolo intermediário de grande diâmetro com uma função de dobra vertical para dobrar indiretamente um rolo de trabalho. O método de flexão de rolo intermediário e o método de flexão de rolo de apoio podem ser usados sem serem afetados pelo complicado controle de pressão WRB necessário para trocar os rolos de trabalho, rosquear tiras e rematar.

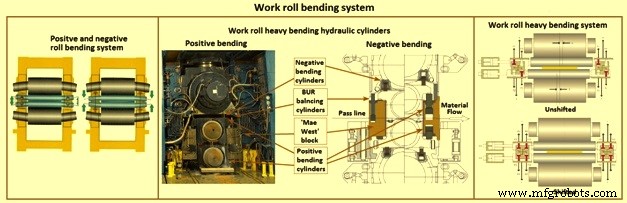

Sistema de dobra pesada de macaco duplo de rolo de trabalho – Para atingir o perfil de espessura desejado na folga do rolo e controlar essa folga durante a laminação de toda a bobina, apesar das possíveis variações térmicas e geométricas da peça de trabalho recebida, um sistema de dobra pesada positiva e negativa para todas as bancadas de acabamento foi desenvolvido. O dobramento de rolos de trabalho é usado normalmente em coroamento de tiras dinâmico e contínuo e controle de planicidade durante a laminação. Quando as forças de flexão de rolo são aplicadas na direção da força de rolagem, a flexão é positiva (coroa para dentro); quando as forças de flexão são aplicadas na direção oposta à força de rolamento, a flexão é negativa (coroa) como mostrado na Fig 4.

Fig 4 Sistema de dobra do rolo de trabalho

O modelo de controle on-line calcula a soma das forças de flexão do cilindro de trabalho em função da força de separação do cilindro, largura da tira, diâmetro do rolo, coroa mecânica do cilindro de trabalho, coroa térmica do cilindro de trabalho, desgaste do cilindro de trabalho e perfil da tira de entrada. Isso significa que as configurações do sistema de dobra do rolo de trabalho podem ser alteradas rapidamente sob carga (controle dinâmico) para obter o coroamento da tira dentro das tolerâncias desejadas e a planicidade ideal da tira. Os dispositivos de acionamento de flexão positiva estão localizados nos blocos ‘Mae West’, enquanto os cilindros de flexão negativa estão localizados dentro dos calços do rolo de apoio (BUR) (Fig 4). Este sistema é capaz de obter desempenho de alto nível sem qualquer interferência com qualquer outro controle do moinho e sem qualquer aumento na manutenção. A dobra pesada positiva de até 200 ton/calço e a dobra pesada negativa de até 120 ton/calço podem ser alcançadas. Essas forças podem ser alcançadas sem afetar a vida útil do rolamento devido ao sistema de dobramento do rolo de macaco duplo, que mantém a força de dobra centrada em relação à linha de centro do rolamento, independentemente da posição axial do rolo, conforme os procedimentos de deslocamento lateral.

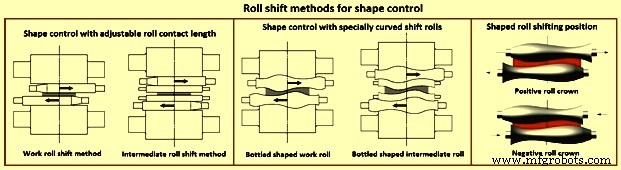

Tecnologia de troca de rolos – Diferentes tecnologias de controle de forma de deslocamento de rolo foram desenvolvidas. Essas tecnologias consistem basicamente em (i) um método pelo qual o efeito de controle de forma pode ser melhorado por deslocamento de rolos, reduzindo a porção de contato entre rolos fora da largura da tira e como resultado melhorar a deflexão dos rolos, e (ii) uma método pelo qual o efeito de controle de forma pode ser melhorado deslocando rolos de formato especial e produzindo o efeito de mudança de distribuição geométrica do intervalo de rolo na direção da largura. Isto é mostrado na Fig. 5. De vários métodos de deslocamento de rolo, o método baseado nos efeitos de rolos de deslocamento de formato geométrico tem as vantagens de que o efeito de controle de forma pode ser definido livremente pela forma geométrica. Uma retificadora de rolos de controle numérico (NC) possibilita definir mais livremente a curva do rolo de retificação e melhorar mais facilmente o efeito da curva de rolo otimizada.

Fig 5 Métodos de deslocamento de rolagem para controle de forma

Basicamente, o mesmo mecanismo de deslocamento é usado nos dois métodos acima mencionados, mas os rolos de deslocamento com formato geométrico são mais eficazes. Os rolos de deslocamento de forma geométrica têm um perfil de rolo que possui curva combinada côncava e convexa simples (curva em forma de S). O perfil dos rolos de deslocamento pode ser otimizado e o rolo de deslocamento com formato ideal às vezes também é chamado de rolo de 'perfil numérico combinado' (CNP). O método de deslocamento do rolo é auxiliado ainda por um sistema de ajuste automático que calcula simultaneamente os valores de ajuste para as posições de deslocamento e as pressões de flexão do rolo e fornece comandos, de acordo com o formato do rolo.

Além disso, os formatos dos cilindros de deslocamento podem ser otimizados para cada planta de laminação ou suporte de laminação, e o formato dos cilindros de deslocamento de um suporte de laminação pode ser otimizado um por um para que o efeito de controle para a largura da tira com um maior proporção de produção torna-se maior. Para otimizar completamente a forma do rolo, a forma é frequentemente determinada não usando funções específicas, mas usando dados numéricos. O método de deslocamento do rolo de trabalho também pode ser usado para dispersão do desgaste do rolo para reduzir o desgaste desigual passo a passo nos rolos na laminação a quente da tira de aço.

Um dispositivo de deslocamento pode ser instalado no lado da operação ou no lado do acionamento, dependendo da trabalhabilidade e facilidade de manutenção necessárias no laminador. Dispositivos de acionamento de controle de formato de rolo são usados com mais frequência do que antes, pois são capazes de produzir efeitos de controle flexíveis dependendo do formato de rolo selecionado e podem ser instalados em um laminador a quente de grande porte.

Tecnologia de rolo em forma – Para aumentar o controle da coroa da tira e da faixa de planicidade, a tecnologia de rolos moldados pode ser aplicada a todas as bancadas de acabamento. Neste caso, o deslocamento é usado não apenas para controlar a distribuição do desgaste do rolo de trabalho, mas também para controlar a coroa e a planicidade da tira. Normalmente, a capacidade de controle da coroa com rolos moldados é duas a três vezes maior que a capacidade do sistema de dobra. Uma forma de perfil suave para os cilindros de trabalho é adotada para combinar o controle de coroa e planicidade com a função de controle de desgaste. O perfil do rolo de trabalho é uma curva que consiste em uma função seno assimétrica e uma função multinomial de três ordens. O sistema de deslocamento é dedicado à configuração do perfil de folga, portanto, é usado apenas para definir o perfil de folga do rolo de trabalho adequado (controle estático), enquanto durante o controle da coroa da tira de laminação (controle dinâmico) é realizado pelo dispositivo de acionamento de flexão.

Método de rolo de inflar (método de rolo de coroa variável) – No caso do cilindro de trabalho com um comprimento maior do cilindro do cilindro, o efeito do WRB é menos provável de ser transmitido para a região central da largura da tira no controle de forma do WRB. O efeito de controle do formato da tira pode ser mantido combinando o método WRB com o método pelo qual um rolo de apoio é parcialmente inflado na direção do cilindro do cilindro para controle do formato. Se o desempenho do controle de forma puder ser mantido usando um rolo de inflar como rolo de apoio, é possível eliminar a necessidade de processar o rolo de trabalho para formar uma forma curva convexa na região central da tira. Este tipo de rolo reduz a chance de contato irregular entre a tira e o cilindro de trabalho e é eficaz especialmente quando a qualidade da superfície da tira precisa ser sempre superior.

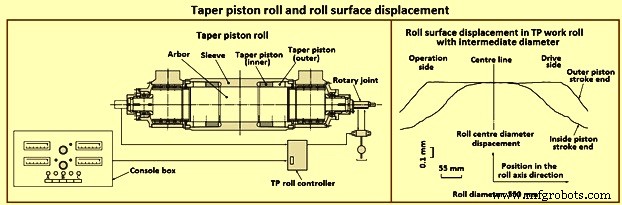

Para laminadores para pequenas cargas de laminação, um rolo de coroa variável (VC) com uma câmara hidráulica para inflação no centro do comprimento do cilindro do rolo e um rolo WRB podem ser usados ao mesmo tempo. A Fig 3 mostra um exemplo do cálculo de desempenho com um laminador de quatro alturas (diâmetro 480/diâmetro 1.220 × 1.950 mm) equipado com um rolo VC com uma taxa de inflação de 0,32 mm e um DCB. Para controle de forma com uma força de rolamento maior, rolos de pistão cônico (TP) (fig. 6) foram desenvolvidos.

Fig 6 Rolo cônico do pistão e deslocamento da superfície

A Fig. 6 mostra um rolo TP. Consiste em um mandril, manga e pistão cônico e ajustes do perfil do rolo ajustando hidraulicamente a posição do pistão cônico. O perfil pode ser ajustado mais livremente instalando dois pistões em cada lado. Os rolos TP são usados para laminadores a quente cujos rolos de apoio têm um grande comprimento de barril.

Os rolos TP também podem ser facilmente instalados em laminadores de 2 alturas, nos quais os dispositivos de acionamento de controle de forma não podem ser facilmente instalados porque não é possível aplicar a flexão do rolo de trabalho. Como os rolos TP podem ser instalados como rolos de trabalho, o tamanho e a inflação são menores do que os obtidos com os rolos de apoio em laminadores a quente. No entanto, como as tiras são diretamente contatadas e afetadas pelas mudanças no perfil do rolo, o efeito de controle de forma se torna maior. A Fig. 6 mostra um exemplo da curva de inflação medida de um rolo TP de diâmetro médio com um diâmetro de 550 mm para moinho de 2 alturas.

Outros métodos

Em laminadores de tiras largas para espessuras finas, é mais provável que ocorra uma forma tipo bolsa porque é difícil controlar localmente formas em posições aleatórias (assimétricas) com os dispositivos de acionamento de controle de forma mecânica. Nesses casos, o controle de refrigeração por zona ou refrigeração pontual (ou aquecimento) é eficaz. Tal controle, que utiliza expansão térmica local e contração local de um rolo, é combinado com um sensor de planicidade da tira para formar um sistema automático de controle de forma.

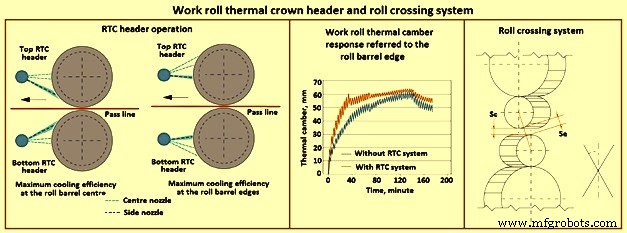

Colunas de resfriamento de coroa térmica do rolo de trabalho (RTC) – Os RTCs do rolo de trabalho são dois cabeçalhos basculantes (Fig 7) colocados no lado de saída de cada suporte de laminação de acabamento (superior e inferior). Os bicos são colocados nesses cabeçalhos ao longo de um caminho parabólico cujo vértice está na linha central do laminador. Além disso, cada cabeçalho RTC pode ser girado por um cilindro hidráulico. A combinação da distribuição do bico de pulverização e do ângulo de rotação do cabeçote tem a capacidade de resfriar o centro do rolo com mais eficiência do que as bordas ou vice-versa. Assim, o gradiente de resfriamento ao longo do cilindro do cilindro torna possível controlar efetivamente a coroa térmica do cilindro de trabalho por um posicionamento angular adequado dos cabeçalhos RTC. Os resultados do uso de um sistema RTC são (i) transição curta para o estado estacionário, (ii) controle efetivo da coroa térmica do rolo de trabalho e (iii) redução da força de flexão necessária para compensar o RTC, portanto, mais força de flexão pode ser usada para controlar a coroa e a planicidade da tira.

Fig 7 Cabeçalho da coroa térmica do rolo de trabalho e sistema de cruzamento do rolo

Roll de trabalho e cruzamento de back-up roll – O rolo de trabalho e o cruzamento de rolos de apoio (coroa flexível e rolagem livre), é um novo conceito que foi desenvolvido para um carrinho de rolamento. Este conceito possibilita o cruzamento e deslocamento de rolos durante a laminação para ajuste contínuo da coroa da tira dentro de uma faixa de controle extremamente ampla e controle independente do desgaste do rolo. O objetivo é atender aos requisitos de perfil de tira e controle de planicidade para o mix de produtos mais exigente, incluindo medidores ultrafinos em uma ampla variedade de perfis de tira, necessários para várias aplicações finais.

A produção de tiras ultrafinas em laminação sem fim ou sem fim precisa de faixas de controle de coroa de tira muito amplas (até 1.700 micrômetros) que são quatro a cinco vezes maiores do que a faixa de controle normalmente necessária e alcançada por dispositivos de acionamento convencionais. Esses esforços levaram ao desenvolvimento do carrinho de rolo de trabalho e de passagem de rolo de apoio que supera as limitações de todas as tecnologias atualmente disponíveis. Possui flexão de rolo, deslocamento e cruzamento para controlar as mudanças no desgaste do rolo e RTC de forma independente, bem como efeitos de carga de rolamento no perfil da tira. O sistema de cruzamento de rolos de trabalho e rolos de apoio instalado em um laminador pode ter (i) cruzamento de rolos de trabalho e rolos de apoio, (ii) controle dinâmico do ângulo de cruzamento, (iii) flexão positiva e negativa do rolo de trabalho, (iv) sistema de deslocamento de rolo sem histerese, (v) cruzamento e deslocamento sob carga de rolamento e (vi) uso independente de cruzamento e deslocamento.

Cruzar os rolos tem o mesmo efeito na tira que a retificação de uma coroa convexa tem no rolo de trabalho. A quantidade equivalente de coroa do rolo é Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)) onde L é o comprimento do cilindro, Dw é o diâmetro do cilindro de trabalho, Sc é a folga do cilindro no centro do cilindro, Se é a folga do rolo na borda do rolo e A é o ângulo cruzado. Os dispositivos de acionamento de cruzamento em conjunto com os dispositivos de acionamento de flexão são capazes de modificar as partes quadráticas e quárticas do perfil da tira. O cruzamento de rolos é obtido por blocos em forma de F que atravessam a janela do moinho e carregam os revestimentos oscilantes sobre os quais deslizam os calços do cilindro de trabalho e os calços do rolo de apoio. Cada bloco em forma de F é colocado em uma ranhura na face interna do poste de alojamento. O bloco é acoplado à ranhura por meio de dois macacos mecânicos especiais tipo came e um sistema de balanceamento hidráulico.

As vantagens do rolo de trabalho e do suporte de cruzamento do rolo de apoio são (i) coroa de tira continuamente ajustável dentro de uma ampla faixa de controle, (ii) distribuição do desgaste do rolo de trabalho e controle do desgaste da borda realizado através do deslocamento sob carga, (iii) rolo de trabalho o desgaste e o controle da coroa da tira são independentes, (iv) desgaste uniforme do rolo de apoio, (v) aumento da vida útil do rolo de apoio devido à pressão de contato uniforme entre o rolo de trabalho e o rolo de apoio, (vi) capacidade de laminação sem programação, (vii) alta eficiência no controle da coroa térmica, e (viii) projetado especificamente para laminação sem fim.

Outros aspectos

Basicamente, os dispositivos de acionamento de controle de forma para a laminação de tiras a quente são operados e controlados com base nas saídas do sensor de forma. Assim, mesmo com dispositivos de atuação de alto desempenho, podem ocorrer erros de forma devido a erros de detecção de forma ou erros de cálculo de feedback. Para evitar isso, um nivelador de tensão, que corrige automática e mecanicamente a planicidade das tiras, pode ser adotado como equipamento de acabamento final para tiras finas. Além disso, para aumentar seu efeito em tiras extremamente finas, pode ser adotado um nivelador de hidrotensão, que possui um cabeçote de dobra de tiras com raio de curvatura extremamente pequeno.

Um laminador de velocidade diferencial possui um rolo inferior que opera em uma velocidade diferente do rolo superior, reduz a força de laminação, ajudando a aumentar a produtividade. Ele fornece benefícios como (i) menor espessura mínima de laminação, (ii) formas de tiras aprimoradas e (iii) tamanho de microestrutura mais fino. Tornar variável a relação de velocidade diferencial faz com que a força de rolamento seja variável, produzindo assim o efeito de controle de forma. De uma perspectiva tão abrangente, o laminador de velocidade diferencial possui um sistema de engrenagem diferencial com engrenagens planetárias. Isso permite selecionar a relação de velocidade diferencial apropriada sem aumentar a potência total do motor do equipamento.

Processo de manufatura

- Pílula anticoncepcional

- Cachorro-quente

- Balão de ar quente

- Controle de enchimento da piscina

- Diagnósticos da válvula de controle permitem redução de custos na fábrica de papel

- Controle Automático de Trem

- Arduino Control Center

- Controle do umidificador Arduino

- Uma introdução à bomba de água quente

- O que é uma broca de moinho de bancada?