Como a Indústria 4.0 afeta a usinagem CNC

A quarta revolução industrial já começou e é chamada de Indústria 4.0. Como as principais revoluções industriais iniciais, a Indústria 4.0 promete reorganizar os métodos de produção e os tipos de cargos de funcionários necessários para apoiar as mudanças. A Revolução Industrial (3.0) utilizou a tecnologia para alcançar maior produtividade. 4.0 é sobre o uso de tecnologia e processos eficientes em plataformas mais inteligentes. Coisas como a Internet das Coisas, inteligência artificial, aprendizado de máquina e big data estão sendo usadas para expandir e aprimorar o setor de manufatura. A oficina de usinagem CNC gradual deve estar preparada para implementar a transição para competir no mercado atual e futuro.

A Internet das Coisas está liderando o desenvolvimento tenaz da Indústria 4.0, então não é de surpreender que a usinagem CNC (controle numérico computadorizado) ocupa uma posição dominante no torneamento, fresagem e retificação de produtos metálicos. Como todas as indústrias de manufatura, a usinagem também está se movendo para máquinas, equipamentos e redes de sistemas mais simplificadas, mais conectadas e mais inteligentes. O processo conectado substituirá completamente a máquina tradicional ou o dispositivo conectado será sincronizado com o sistema antigo para garantir um grande fluxo de dados acessível.

A Indústria 4.0 (também conhecida como indústria inteligente) é um tema quente na fabricação. O que isso significa para áreas específicas de fabricação, especialmente usinagem CNC? Como a Indústria 4.0 afetará a máquina CNC e as tecnologias de fabricação relacionadas?

O que é Indústria 4.0?

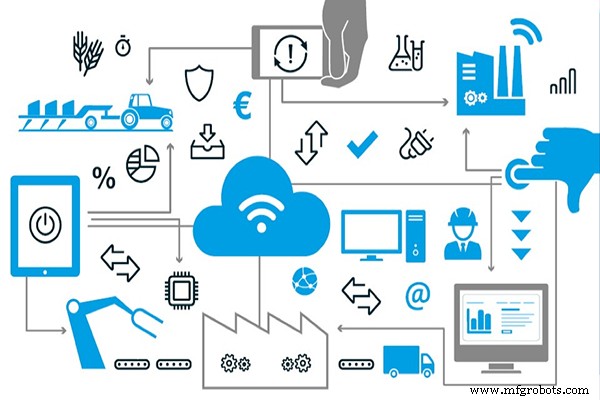

A indústria 4.0 ou indústria inteligente é uma indústria que se concentra na automação. A característica definidora é a substituição (parcial) dos processos de pensamento humano por sistemas automatizados. As pessoas chamam isso de revolução digital por um bom motivo. Com o surgimento da Internet e o rápido desenvolvimento da chamada Internet das Coisas hoje, a conexão entre as pessoas e a tecnologia está cada vez mais próxima. O núcleo desse processo é o compartilhamento sem fio e a coleta de dados.

A Indústria 4.0 é a quarta revolução industrial. Essa revolução usa dados e computação em nuvem na produção e fabricação. A Internet das Coisas, especialmente a Internet das Coisas Industrial (IIoT), bem como a inteligência artificial e a integração de computadores, são os principais componentes da Indústria 4.0.

O desenvolvimento dessas novas tecnologias automatiza muitos processos de fabricação, criando assim instalações “inteligentes”. Cada sistema pode se comunicar entre si e compartilhar dados, reduzindo assim o tempo de resposta e economizando custos.

Como a Indústria 4.0 afeta a usinagem CNC

A Indústria 4.0 está mudando o funcionamento diário das fábricas de usinagem CNC. Com todas as tecnologias inteligentes disponíveis e software integrado, tempos de resposta mais rápidos e tempo de inatividade reduzido podem aumentar a produtividade.

De acordo com o último relatório da Grand View Research, Inc., até 2025, o mercado global de máquinas-ferramenta CNC deverá atingir US$ 100,9 bilhões, crescendo a uma taxa de crescimento anual composta de 6,8% durante o período de previsão. A razão para o crescimento é a crescente necessidade de reduzir custos operacionais, melhorar a eficiência e reduzir significativamente a possibilidade de erros de componentes.

Com o desenvolvimento contínuo da tecnologia, as instalações de processamento de metal em todo o mundo estão usando tornos, fresadoras, esmerilhadeiras, máquinas de solda e laser mais avançados. A integração de máquinas CNC e CAM (Computer Aided Manufacturing) ajuda a reduzir o tempo de fabricação e garantir a produção de componentes sem defeitos. As principais empresas comerciais e grandes fabricantes exigem hardware e software CNC cada vez mais avançados. Estima-se que até 2025, somente as máquinas CNC industriais dominarão o mercado, e seu valor chegará a 25,17 bilhões de dólares.

Benefícios da usinagem da indústria 4.0

1. Operação persistente

As técnicas tradicionais de fabricação e as máquinas-ferramentas nem sempre são confiáveis. O tempo de inatividade aumenta os custos, incluindo custos de produção, mão de obra e manutenção. A Indústria 4.0 apresenta novas oportunidades na forma de manutenção preventiva. Com desempenho poderoso e transmissão de dados em tempo real, a equipe de manutenção pode se preparar melhor para falhas ou erros do equipamento. Problemas de brotamento podem ser detectados e resolvidos antes que as operações de rotina parem.

As soluções de big data até possibilitam a construção de modelos e algoritmos preditivos que podem ser usados para identificar possíveis pontos de falha, caso contrário, muitos pontos de falha serão invisíveis a olho nu. Tudo isso resulta em operação contínua de máquinas e equipamentos sem falhas e maior eficiência do que nunca.

2. Economia de energia e operacional

Não é nenhum segredo que máquinas-ferramentas e hardware consomem muita energia. Eles consomem muita energia, mesmo quando estão desligados e em modo de espera. Com as soluções da Indústria 4.0, você pode gerenciar melhor o uso de recursos.

Os dados de entrada coletados por sensores e plataformas de IoT podem ser usados para informar melhor as operações. Medidores inteligentes podem ser colocados para gerenciar efetivamente o fluxo de energia. O equipamento pode ser automatizado ou alimentado adequadamente para reduzir o impacto no meio ambiente e nos recursos.

3. Controle de qualidade em tempo real

A garantia de qualidade é um trabalho importante na área fabril e tem mais a ver com as máquinas e equipamentos em uso, que está além da imaginação das pessoas. Quando o equipamento falha, a eficiência cai ou é completamente imprecisa, o resultado será a perda do produto.

Portanto, os fabricantes sempre têm um processo de garantia de qualidade para verificar produtos ou componentes quanto a defeitos ou pequenos erros. No entanto, o problema com muitos desses processos é que eles causam atrasos na produção.

A Indústria 4.0 e tecnologias relacionadas revolucionarão esse processo por meio de controle de qualidade em tempo real, como sistemas automatizados de medição virtual (AVM). Essencialmente, dados sobre condições, qualidade e status são coletados e combinados com informações sobre máquinas e processos. Ele fornece uma visão geral mais completa das operações e fornece elementos em tempo real para inspeção de qualidade.

4. Melhores interfaces homem-máquina

Melhorar a versão atual de máquinas e equipamentos de fabricação não se trata apenas de desempenho e operação normal. O mesmo se aplica aos padrões de comunicação da interface homem-máquina. A maioria dos trabalhadores realizará operações diárias com robôs e máquinas (geralmente chamados de robôs colaborativos).

A futura oficina mecânica ou oficina fabril será muito eficiente, pois pessoas, máquinas e robôs poderão trabalhar lado a lado em um ambiente estável e seguro. Para atingir esse objetivo, são necessárias muitas melhorias na interface homem-máquina. Os técnicos poderão operar remotamente o equipamento e enviar comandos instantaneamente. O sistema de relatórios fornecerá alertas e insights em tempo real para os operadores, não importa onde eles estejam.

Adote a Indústria 4.0 em sua máquina CNC fábrica

A tecnologia da Indústria 4.0 está destruindo o espaço de fabricação. A IIoT traz conectividade e coleta de dados para a vanguarda, aumentando assim a produtividade e melhorando a satisfação geral do cliente. Para fazer com que sua oficina mecânica CNC se adapte e implemente rapidamente essas mudanças, será necessário treinamento, tempo e paciência.

O treinamento dos funcionários existentes nesses novos sistemas e ferramentas os ajudará a fazer a transição facilmente. Esses novos sistemas baseados em computador exigem monitoramento e operação manual. Portanto, ao aceitar essa nova transformação digital, a educação e o treinamento dos colaboradores devem ser priorizados. Coloque todos os funcionários na mesma página e realize o treinamento adequado para usar adequadamente essas novas tecnologias.

Conclusão

A Indústria 4.0 é a mais recente onda de mudanças na manufatura e no comércio como um todo. A integração de novas tecnologias e a adoção de dados podem criar processos mais eficientes para fabricantes e fábricas de usinagem CNC.

A Indústria 4.0 não se preocupa com essa mudança por causa da obsolescência dos trabalhadores, mas traz novas oportunidades de eficiência e melhoria aos processos existentes. Essas novas máquinas ainda precisam de pessoal para monitorar e operar o sistema - na verdade, você pode precisar contratar uma equipe de TI para resolver quaisquer problemas de software que surjam. A Indústria 4.0 é uma revolução industrial em curso. É uma revolução que as oficinas de usinagem CNC podem usar para atingir e superar seus objetivos.

Na era da Indústria 4.0, sua máquina poderá se comunicar perfeitamente com soluções de automação e relatará continuamente seu status. Isso se aplica tanto a curto prazo (“O que estou produzindo agora?”) quanto a longo prazo (“Quais peças estão apresentando sinais de desgaste?”). Em suma, o resultado é um processo de fabricação altamente simplificado, previsível e, portanto, mais lucrativo.

Processo de manufatura

- O que a Indústria 4.0 significa para a usinagem CNC?

- Como o CAD-CAM revolucionou a indústria de usinagem CNC?

- Quanto custa a usinagem CNC?

- Usinagem CNC na indústria automotiva

- Tendências do setor de usinagem CNC 2019

- Como a usinagem CNC é usada na indústria eletrônica

- Como reduzir os custos de usinagem CNC

- Como reduzir o custo da peça de usinagem CNC?

- O que significa usinagem CNC de 5 eixos?

- O que é usinagem CNC e como funciona?