Como reduzir o custo da peça de usinagem CNC?

A usinagem CNC é um processo de fabricação digital estabelecido que pode produzir peças de alta precisão com excelentes propriedades físicas diretamente de arquivos CAD.

O custo de processamento de máquinas-ferramentas CNC pode variar muito dependendo da finalidade que você usa. Esteja você criando um único protótipo ou se preparando para produção em massa, é necessário verificar o orçamento geral do projeto antes de fazer um pedido.

O cálculo dos custos de usinagem CNC parece muito complicado. Devemos considerar muitos fatores, em comparação com outros métodos de fabricação, a avaliação do custo final é mais difícil.

Portanto, primeiro analisamos quais fatores afetam o processamento da Usinagem CNC. Em seguida, forneça algumas diretrizes viáveis para esses fatores, que comprovadamente reduzem o custo da usinagem de peças CNC. Ao estar ciente desses fatores no início do ciclo de desenvolvimento, você pode minimizar os custos sem ter que pagar altos custos.

Custo do projeto

A usinagem CNC está melhorando e se desenvolvendo a cada ano, por isso se torna mais complicada a cada ano. Como resultado, acompanhar o desafio do design de peças pode ser um desafio. No entanto, ao fazer alguns ajustes relativamente simples no projeto da peça ou na seleção do material, você ainda pode melhorar a função e reduzir o custo de usinagem das peças. Consultar um mecânico ou engenheiro experiente durante a fase de projeto pode aumentar o custo inicial do projeto, mas economizará ainda mais a longo prazo.

Aqui está uma lista de considerações a serem lembradas:

Tolerância: Quanto menor a tolerância, maior o custo

Tamanho e profundidade do furo: Furos profundos e pequenos são lentos para usinar com precisão e propensos à quebra da ferramenta.

Diâmetro interno: Quanto menor o diâmetro, menor a fresa de topo necessária para criá-la. Quanto menor a fresa de topo, mais lenta a velocidade de processamento. Na faixa viável, aumente o diâmetro do furo o máximo possível.

Profundidade de corte: Assim como os furos, os bolsões extra profundos exigem mais tempo de processamento e podem exigir ferramentas especialmente encomendadas, aumentando os custos.

Espessura da parede: Paredes finas requerem cuidados extras. O mínimo absoluto recomendado é de 1,0 mm para plásticos e 0,5 mm para metais.

Rebaixos —Algumas características, como ranhuras em O-ring ou rasgos de chaveta, podem (e muitas vezes devem ser) usinadas com uma ferramenta feita especialmente para rebaixos.

Como otimizar o design e minimizar o custo?

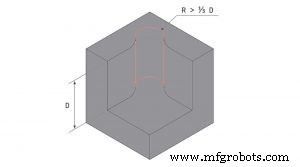

1. Adicione um raio à borda vertical interna

Todas as fresadoras CNC possuem formato cilíndrico, que produz um raio ao cortar a aresta da cavidade.

Use uma ferramenta de diâmetro menor para reduzir o raio do canto. Isso significa que várias passagens serão necessárias em uma velocidade menor - ferramentas menores não podem remover o material tão rapidamente quanto uma ferramenta maior em uma passagem, o que aumenta o tempo de fresamento e, portanto, aumenta os custos do projeto.

Para reduzir custos, os especialistas recomendam que o raio do canto seja um pouco maior que o raio da ferramenta que será utilizada para usinar o bolsão. Isso pode reduzir a carga na ferramenta e reduzir ainda mais os custos de fabricação.

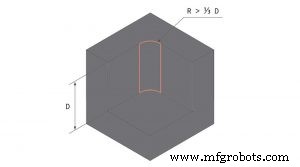

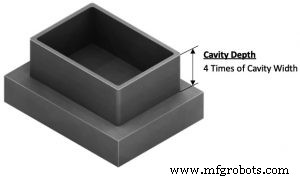

2.Limite a profundidade das cavidades

A usinagem de cavidades profundas afetará muito o custo das peças CNC, pois muito material precisa ser removido, o que consome muito tempo.

O comprimento de corte das ferramentas CNC é limitado:geralmente, quando a profundidade de corte é de até 2-3 vezes o diâmetro da cavidade, elas desempenharão o melhor papel, projetando uma cavidade mais profunda, devido à necessidade de ferramentas especiais ou multi- sistemas CNC de eixos Isto leva a um aumento de custos.

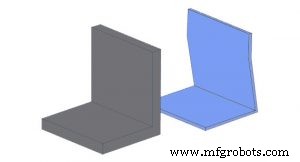

3. Aumente a espessura de paredes finas

Aumente a espessura da parede fina para reduzir o tempo de processamento. A menos que o peso seja o fator principal, as peças sólidas grossas serão mais estáveis.

As peças finas são propensas a vibrações. Para evitar deformações ou rachaduras ao processar paredes finas, é necessário realizar vários processamentos em uma baixa profundidade de corte, por isso é difícil processá-los com precisão.

Para peças metálicas, a espessura de parede projetada deve ser superior a 0,8 mm (quanto mais espessa, melhor). Para peças plásticas, a espessura mínima da parede deve ser mantida acima de 1,5 mm. Ao colocar furos ou roscas muito perto da borda de uma peça, muitas vezes você encontrará paredes finas. Ao fazer furos em seu design, certifique-se de seguir também as diretrizes acima.

4.Limitar o comprimento dos encadeamentos

Limite o comprimento máximo da rosca a 3 vezes o diâmetro do furo. Para roscas em furos cegos, é melhor aumentar o diâmetro em pelo menos 1/2 no fundo do furo.

Especificar roscas mais longas do que o necessário pode aumentar o custo das peças CNC, pois pode ser necessário usar ferramentas especiais.

5.Design de furos com tamanho padrão

O tamanho padrão da broca é usado ao projetar o furo, e o furo CNC pode ser usinado com rapidez e precisão com a broca padrão. Para tamanhos não padronizados, uma fresa de topo deve ser usada para usinar o furo, o que aumenta os custos.

Recomenda-se limitar a profundidade de todos os furos a 4 vezes o diâmetro. Se você fizer furos mais profundos (o diâmetro é de até 10 vezes o diâmetro), aumentará o custo devido ao processamento difícil.

6. Especifique as tolerâncias somente quando necessário

A definição de tolerâncias estritas aumentará o custo do CNC, pois não apenas aumenta o tempo de processamento, mas também exige inspeção manual. Se uma tolerância específica não for definida no desenho técnico, a tolerância padrão (±0,125 mm ou superior) será usada para usinar a peça, o que é suficiente para a maioria das características não críticas.

O ponto decimal no tamanho é importante. Eles especificam o nível de precisão e o instrumento usado para medição. Por exemplo, dois pontos decimais indicam que o mecânico pode usar um paquímetro para medição, enquanto três pontos decimais indicam que um micrômetro ou ferramenta CMM equivalente deve ser usado. Para minimizar os custos, evite adicionar pontos decimais extras ao tamanho.

7.Mantenha o número mínimo de configurações de máquina

Recomenda-se projetar peças que possam ser processadas no menor número possível de configurações da máquina, preferencialmente em apenas uma configuração.

Girar ou realocar peças aumenta os custos de fabricação porque geralmente precisa ser feito manualmente. Além disso, para geometrias complexas, podem ser necessários acessórios personalizados, o que aumenta ainda mais os custos. Geometrias particularmente complexas podem exigir um sistema CNC multi-eixos, o que aumenta ainda mais o preço.

Pode-se considerar dividir a peça em várias formas geométricas, que podem ser usinadas em CNC em uma única configuração e depois aparafusadas ou soldadas juntas. Isso também se aplica a peças com bolsos profundos.

8.Remover todo o texto e letras

Adicionar texto à superfície de peças usinadas CNC pode aumentar significativamente os custos devido à necessidade de etapas de usinagem adicionais e demoradas. Se o texto for necessário, prefira letras gravadas em relevo, pois elas exigem a remoção de muito mais material.

9. Evite (vários) acabamentos de superfície

O acabamento da superfície melhora a aparência das peças usinadas em CNC e aumenta sua resistência a ambientes agressivos, mas também aumenta os custos.

Solicitar vários acabamentos de superfície diferentes na mesma peça aumentará ainda mais o preço, portanto, tente escolher o acabamento da superfície após o processamento e exija apenas vários tratamentos de superfície quando for absolutamente necessário.

Custo de Materiais

A escolha de materiais para usinagem de peças afeta os custos de duas maneiras:custos de matéria-prima e custos de processabilidade do material. Alguns materiais são mais caros como matérias-primas do que outros, enquanto outros são mais difíceis de fabricar do que outros. Quanto menor a processabilidade do material, mais caro ele é.

A escolha de materiais para usinagem de peças afeta os custos de duas maneiras:custos de matéria-prima e custos de processabilidade do material. Alguns materiais são mais caros como matérias-primas do que outros, enquanto outros são mais difíceis de fabricar do que outros. Quanto menor a processabilidade do material, mais caro ele é. Se o material a ser usado for potencialmente perigoso, precauções adicionais de segurança precisam ser tomadas, aumentando assim os custos de produção. O que se segue introduz principalmente o custo de processabilidade dos materiais.

A usinabilidade refere-se à facilidade de corte do material. Quanto maior a processabilidade, mais rápido o material pode ser processado em CNC e menor o custo.

O cobre é um bom condutor elétrico, especialmente o latão C360 é o metal mais usinável, fácil de fresar e pode ser processado em alta velocidade, podendo ter apenas as propriedades mecânicas, químicas ou condutivas necessárias para sua aplicação. Mas o cobre é muito mais caro que o alumínio. Embora o alumínio tenha cerca de 60% da condutividade elétrica do cobre, a economia de peso e custos pode levar você a reconsiderar o alumínio.

A trabalhabilidade do aço é 10 vezes menor que o alumínio e o tempo de processamento é pelo menos 2 vezes maior que o alumínio. Observe que diferentes classes de aço têm diferentes propriedades de usinagem. Por exemplo, o índice de trabalhabilidade do aço inoxidável 304 (a liga de aço inoxidável mais comum) é de 45%, enquanto o índice de trabalhabilidade do aço inoxidável 303 (uma liga com composição química muito semelhante) é de 78%, por isso é mais fácil de processar. O aço inoxidável 17-4 PH é difícil de cortar. Se alta resistência e resistência à corrosão não forem críticas, tente 316L ou 304.

Se a dureza é uma preocupação, o 4140 pode ser sua primeira escolha, mas o 1018 tem um custo muito baixo e requer um endurecimento admirável.

A usinabilidade dos plásticos depende principalmente de sua rigidez e propriedades térmicas. Alguns plásticos têm excelente resistência ao desgaste, resistência à corrosão ou resistência química, outros plásticos funcionam bem sob calor ou chama, enquanto outros têm excelente resistência, impacto ou propriedades elétricas.

O POM (Delrin) é o plástico mais fácil de processar, seguido pelo ABS. PEEK e Nylon são outros plásticos de engenharia comuns, que são difíceis de processar. Geralmente, quanto mais macio o material, maior o risco de estabilidade dimensional e trefilação durante o fresamento.

Para usinagem de peças, muitos materiais excelentes podem ser usinados, cada um com seu próprio conjunto exclusivo de propriedades, aplicações e custos. O preço de diferentes materiais de estoque pode variar muito, mas geralmente é baseado na disponibilidade geral, portanto, é necessário escolher o mais adequado de acordo com a situação real do material.

Custo de mão de obra

O maquinista envolvido na fabricação das peças deve pagar por seu trabalho. Ele gasta tempo configurando a máquina para operações CNC personalizadas e garantindo que todas as operações sejam realizadas de uma maneira que produza bons resultados. Se as peças forem difíceis, mais complexas e exigirem um nível superior e a experiência de um mecânico treinado, os custos de produção aumentarão. Essas habilidades e experiências adicionais têm um preço, porque são adquiridas principalmente com a experiência em serviço, e não com a educação formal. Quanto mais mão-de-obra intensiva for a produção de uma peça, maior será o seu preço.

O maquinista envolvido na fabricação das peças deve pagar por seu trabalho. Ele gasta tempo configurando a máquina para operações CNC personalizadas e garantindo que todas as operações sejam realizadas de uma maneira que produza bons resultados. Se as peças forem difíceis, mais complexas e exigirem um nível superior e a experiência de um mecânico treinado, os custos de produção aumentarão. Essas habilidades e experiências adicionais têm um preço, porque são adquiridas principalmente com a experiência em serviço, e não com a educação formal. Quanto mais mão-de-obra intensiva for a produção de uma peça, maior será o seu preço. O pós-processamento de peças, acabamento ou montagem também requer algum trabalho manual adicional, o que também aumentará os custos de mão de obra. Portanto, é uma boa opção terceirizar algumas peças de precisão para a China, que possui alta capacidade de fabricação e custos de mão de obra não particularmente altos.

Custo da máquina

Os equipamentos modernos de usinagem e fabricação são diferentes e muito caros. Uma peça pode ser concluída com uma máquina multi-eixos ou exigir várias máquinas. E quantas máquinas e operações diferentes são necessárias. O tamanho e a função do equipamento necessário aumentarão os fatores que afetam o custo total.

Os equipamentos modernos de usinagem e fabricação são diferentes e muito caros. Uma peça pode ser concluída com uma máquina multi-eixos ou exigir várias máquinas. E quantas máquinas e operações diferentes são necessárias. O tamanho e a função do equipamento necessário aumentarão os fatores que afetam o custo total. Você pode alugar vários tipos diferentes de máquinas CNC para o projeto. Qual você escolher pode afetar o custo do seu trabalho. Para máquinas-ferramentas de 3 eixos, incluindo fresadoras CNC e tornos CNC, os custos operacionais das máquinas-ferramentas de vários eixos são relativamente mais altos.

Quando recebermos o projeto, primeiro nossos engenheiros verificarão o processo de produção, depois escolherão o método de produção mais econômico e, finalmente, obteremos o tempo de produção. Como diferentes processos de produção terão tempos de produção diferentes, às vezes o preço da peça de trabalho será muito alto.

No entanto, não se preocupe porque nossos engenheiros são muito profissionais e os preços que citamos são precisos. Nossos preços não são necessariamente os mais baratos, mas devem ser os mais adequados com a mesma qualidade.

Por fim, é a quantidade de peças. Quanto maior o número de peças, menor o custo de cada unidade adicional. Isso significa que grandes pedidos aumentam o custo final das peças, mas reduzem o custo unitário. Se você deseja fazer várias peças idênticas, pode reutilizar a mesma programação CAM e acessórios, ou pode cortar várias peças do mesmo inventário de uma só vez.

A SANS é especializada na fabricação de peças de precisão CNC personalizadas, sem pedido de pedido. Especializada em fazer vários tipos, pequenos volumes e pedidos de protótipos. Pode dar-lhe rapidamente cotação e entrega.

Inquérito agora!

Processo de manufatura

- Como reduzir custos em projetos de usinagem CNC

- Quanto custa a usinagem CNC?

- 14 dicas de design comprovadas para reduzir o custo da usinagem CNC

- Fatores que afetam o custo de usinagem CNC

- Como reduzir os custos de usinagem CNC

- O custo da usinagem CNC

- Lista de verificação para reduzir o preço de peças usinadas CNC

- Limitações de tamanho na usinagem CNC

- O que é a deflexão da ferramenta na usinagem CNC e como reduzi-la?

- Como ler plantas CNC