Como selecionar o rebolo certo

A retificação é um processo de usinagem que pode ser encontrado em quase todas as oficinas. Algumas operações de retificação são relativamente simples, e outras atividades de retificação podem ser complexas, como aquelas usadas para manter tolerâncias muito pequenas ou para processar materiais difíceis. A moagem tem uma ampla gama de aplicações na fabricação. Tal como acontece com muitos processos, escolher a melhor ferramenta é fundamental.

A correta seleção do rebolo é muito importante para obter bons resultados (ou seja, obter um melhor acabamento e maior vida útil do rebolo). Há uma ampla variedade de rebolos para escolher, e as diferenças entre os diferentes tipos de abrasivos às vezes podem ser confusas.

O rebolo é uma ferramenta de corte abrasiva. As partículas abrasivas distribuídas na superfície do rebolo formam milhares de pontos de corte, que podem cortar pequenos fragmentos de material. Essas partículas são mantidas juntas por ligação (na maioria dos casos uma mistura de argilas selecionadas) e separadas por poros.

Ao usar um rebolo, os grãos abrasivos cortam o material sendo moído, removendo assim o material de superfície indesejado em pequenos fragmentos. Ao escolher um rebolo, as três características mais importantes a serem consideradas são o tipo de abrasivo, o tamanho dos grãos abrasivos (ou grãos grossos) e o tipo de ligação.

Abrasivo

Existem quatro tipos principais de grãos abrasivos. Cada tipo tem propriedades únicas em termos de dureza, resistência, tenacidade à fratura e resistência ao impacto. A escolha do abrasivo está inevitavelmente relacionada ao material da peça.

Alumina

A alumina é o abrasivo mais comumente usado em rebolos. Geralmente é recomendado para retificar materiais como aço inoxidável e aço ferramenta, mas também pode ser usado para certas ligas de alumínio e bronze de alta resistência.

Carbeto de Silício

É mais duro que a alumina padrão e possui partículas abrasivas muito afiadas. Geralmente é usado para moer ferro cinzento, ferro frio, latão, bronze macio e alumínio, bem como pedra, borracha e outros metais não ferrosos.

Alumina de Zircônia

Adequado para aplicações de desbaste bruto que exigem alto volume de corte. Este grão está relacionado a ligações de resina de alta tecnologia.

Alumina Cerâmica

Muitas vezes referido como “cerâmico”, este é o tipo mais moderno de abrasivo. As partículas cerâmicas têm uma estrutura microcristalina única e podem ser auto-afiadas. Este abrasivo é extremamente duro. É usado principalmente para retificação de precisão dos aços mais exigentes.

Gravilha

Como mencionado acima, as partículas de areia estão relacionadas ao tamanho das partículas abrasivas distribuídas no rebolo. Quanto maior o tamanho da partícula, mais fino o abrasivo. A descrição básica dos tipos de abrasivos varia de grosso a médio e fino.

Rebolos de baixo grão são frequentemente usados para aplicações onde o acabamento do material não é importante e o foco está na remoção do material. Por outro lado, quando a finalização é o aspecto básico do projeto, é melhor usar um rebolo fino.

Escolha o tipo de rebolo de acordo com o material que deseja retificar

O tipo de material afetará a roda de superfície, tamanho de partícula e grau abrasivo que você escolher. Os abrasivos do tipo alumina são mais adequados para moagem de materiais de alta resistência, como aço e ferro fundido ferrítico. Em aços mais duros e aplicações com arcos de contato maiores, o tipo de alumina mais frágil é o preferido. A maneira mais eficaz para materiais de baixa resistência à tração e materiais não metálicos é retificar ou cortar com carboneto de silício abrasivo. A dureza do material determina a tração disponível para o abrasivo. Portanto, é necessário usar rebolos de grão fino para retificar materiais duros, e é melhor usar rebolos de grão médio e grosso para retificar materiais macios. Para uma operação mais eficaz, o grau deve ser ajustado para se adequar à dureza do material.

Tamanho do grão

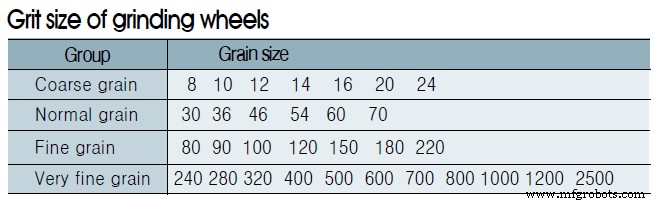

Os grãos de areia estão relacionados ao tamanho dos grãos abrasivos distribuídos no rebolo. Quanto maior o tamanho da partícula, mais fino o abrasivo. A descrição básica dos tipos de abrasivos varia de grosso a médio e fino. Esta é uma tabela básica com diferentes granularidades.

Para grãos finos, o acabamento é bom, enquanto para grãos finos, o acabamento das faces finais é ruim. Geralmente, rebolos de superfície áspera são usados para remover rapidamente o material. Quando o tratamento da superfície for importante, use rebolos finos. Rodas grossas podem ser usadas para materiais macios, mas materiais duros e quebradiços geralmente devem ser cascalho fino. Rebolos com baixo grão geralmente são usados em aplicações onde o acabamento do material não é importante, e o foco está na remoção do material.

Vínculo

A colagem é um material que une as partículas abrasivas, para que possa ser cortada de forma eficaz. O aglutinante deve se desgastar à medida que as partículas abrasivas se desgastam e ser descarregado para expor as novas partículas afiadas. A razão para este efeito é que os grãos de areia tornam-se opacos e a pressão de moagem aumenta. Para grãos duros, a vida útil do rebolo é maior. Mas a definição do produto final é menor, e vice-versa. Os quatro principais tipos de colagem são vitrificação, goma-laca, resina e borracha. A maioria dos rebolos são feitos com uma ligação de vidro, que inclui uma mistura de argila cuidadosamente selecionada. Esses tipos de rodas são fortes, porosos e não são afetados por água, ácido, óleo ou mudanças de temperatura.

Um aspecto importante a ser considerado quando da colagem é sua resistência ou grau. Para materiais macios, áreas de contato pequenas ou estreitas ou longa vida útil da roda, recomenda-se o uso de ligas fortes ou classes duras. Para materiais duros (como aços duros para ferramentas ou carbonetos), é preferível contato de grande área ou remoção rápida de blanks, ligações mais fracas ou classes macias.

Processo de manufatura

- Como escolher os pés niveladores corretos

- Como escolher as lâminas corretas da gaveta

- Como escolher a máquina CNC certa

- Como selecionar a correia transportadora certa

- Como escolher o grau certo de ferro fundido dúctil

- Lixamento de superfície à moda antiga

- Como escolher o verificador de tubo certo para teste de tubo?

- Como tirar o máximo proveito do seu moedor de superfície de bancada

- Como escolher o redutor certo

- Como selecionar o compressor de rolagem correto