Como usar a análise de vibração para identificar problemas no equipamento

Muitos dos coletores de dados de vibração de hoje têm a capacidade de suportar dois ou mais sensores que coletam dados simultaneamente. Com esse recurso, é a capacidade de selecionar a fase de canal cruzado como uma ferramenta de análise.

Além do analisador e do cabo com um sensor usado para rotas normais de vibração, a única ferramenta adicional necessária para realizar a fase de canal cruzado é outro cabo e sensor. A análise de fase de canal cruzado pode permitir a descoberta de fontes de frouxidão estrutural, alguns problemas de integridade estrutural, condições de desalinhamento e até mesmo condições de ressonância estrutural.

Como funciona?

A aquisição de dados de rota normal captura várias ondas senoidais e as separa de acordo com a frequência. Em seguida, ele os exibe como frequências separadas com suas amplitudes individuais em formato espectral.

A análise de fase escolhe uma única onda senoidal (frequência única) e detecta como essa fonte de vibração está se movendo em relação a outra coisa. A “outra coisa” pode ser um ponto no eixo, como uma fita reflexiva ou um phaser chave, ou outro sinal de vibração como no caso da fase de canal cruzado.

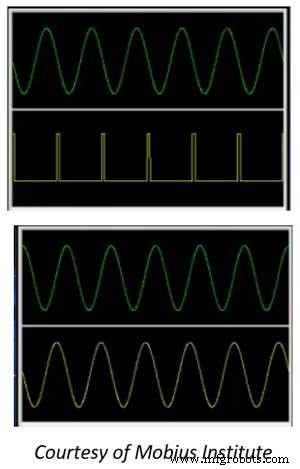

Portanto, existem dois sinais que são comparados:o sinal de vibração e um pulso do tacômetro acionado pela passagem da fita reflexiva, ou pulso de um phaser chave, por exemplo. Um pulso de tacômetro cria uma onda quadrada, enquanto o sinal de vibração envia uma onda senoidal.

Os picos das duas fontes são comparados quanto ao tempo, e a diferença de tempo entre os dois picos é exibida em graus, uma vez que ambas as fontes estão relacionadas ao movimento rotacional. Isso funciona perfeitamente para balancear equipamentos rotativos, porque a partir do pulso da borda frontal da fita reflexiva, o pico de vibração (ou ponto alto) ocorre tantos graus depois, indicando o provável ponto pesado no eixo. (Este artigo não aborda as condições que podem fazer com que o ponto pesado seja diferente do ponto alto de vibração. Esteja ciente de que pode ser o caso.)

Com dois sensores sendo usados em fase de canal cruzado, a comparação é o pico de vibração de cada sinal. Os analisadores que têm a capacidade de realizar a fase de canal cruzado também permitem que você especifique a frequência particular a ser monitorada. Na maioria das vezes, a velocidade de rotação do eixo é selecionada como a frequência de interesse.

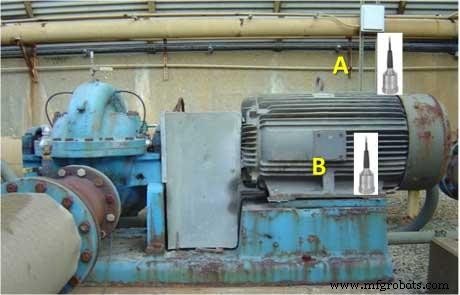

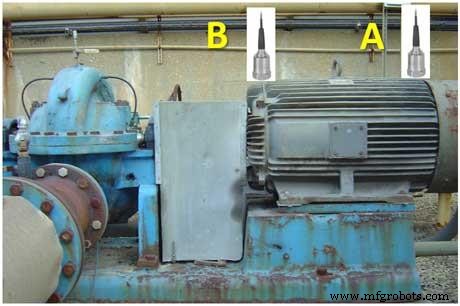

Um ponto de partida típico é colocar o sensor A na extremidade vertical externa do motor e o sensor B no pé do motor para ver como esses pontos estão se movendo em relação uns aos outros. É comum manter um sensor no mesmo lugar, ou seja, posição A para comparar com vários outros pontos. Para os exemplos a seguir, assumiremos que o sensor A está lendo zero grau.

Se o sensor B estiver lendo zero grau (+ - 30 graus), então eles estão se movendo juntos ou em uníssono, o que é uma condição normal que é esperada. No entanto, se o sensor B estiver a 180 graus (sempre + - 30 graus), ele está se movendo na direção oposta ou fora de compasso. Isso significa que parte da carcaça do motor está se movendo para cima enquanto o pé está se movendo para baixo. Isso é causado por uma rachadura em algum lugar na carcaça do motor, permitindo que as peças se separem. Na maioria das vezes, a rachadura está no pé ou próximo a ele. Documente suas descobertas.

Agora mova o sensor B para o parafuso do pé. Se o sensor B indicar zero grau, a placa em que o parafuso está preso está se movendo em uníssono com a parte superior do motor, interpretado como o parafuso está apertado.

No entanto, se o pé tiver zero grau e o parafuso estiver 180 graus (ou 180 graus fora de fase), há uma folga entre o pé e a placa de montagem.

O mesmo processo pode ser determinado para a base e o piso. Se todos eles forem iguais aos do sensor A, não há folga entre quaisquer dois desses locais.

Em seguida, mova o sensor A para a posição interna do motor e execute todas as mesmas verificações nessa extremidade do motor. Depois de concluído, mova o sensor A através do acoplamento até a extremidade interna da bomba e, em seguida, a bomba externa, realizando verificações lá. Certifique-se de documentar suas descobertas em cada posição para referência posterior e análise conforme necessário.

A próxima etapa é comparar as leituras ao longo do trem da máquina de uma extremidade à outra. Isso deve ser feito na direção do sensor vertical, bem como na direção do sensor horizontal. Algumas questões surgem quanto ao porquê de ambas as direções. Isso pode ser respondido com outra pergunta:"É possível que uma máquina esteja alinhada verticalmente, mas não horizontalmente?"

Vejamos os cenários com o sensor B se movendo de rumo a rumo ao longo do trem da máquina na direção vertical.

Novamente, assuma que o sensor A está estacionário e está lendo zero grau para todas essas medições, navegue com o sensor B. A primeira posição B é a vertical interna do motor. Se o sensor B é zero grau, então esta posição é como deveria ser sem problemas. No entanto, se o sensor B lê 180 graus, esta extremidade do motor está se movendo para baixo enquanto a extremidade A está se movendo para cima. Esta não é uma boa condição. Uma condição que pode causar esse desalinhamento angular.

Para verificar o desalinhamento angular, mova o sensor B para a posição interna da bomba. Se ler 180 graus aqui, é muito provável que seja uma condição de desalinhamento angular, porque no desalinhamento angular os eixos se movem em uníssono através do acoplamento. Suponha que, para este exemplo, temos as indicações de desalinhamento angular. Qual é a leitura do rolamento do motor de popa da bomba?

Movendo o sensor B para o local do mancal externo da bomba, esperamos que a leitura seja zero para confirmar o desalinhamento angular. Na ausência de uma condição de desalinhamento, esperamos que todos os rolamentos estejam em fase ou com leitura zero.

As mesmas verificações podem ser feitas na direção horizontal posicionando o sensor de referência, sensor A, na direção horizontal externa do motor. Faça as comparações, documentando todas as leituras e movendo o sensor B de um rolamento para outro na direção horizontal do mesmo lado da máquina. O que acontece quando o sensor é colocado no lado oposto da máquina?

Que informações úteis as leituras de fase de direção axial forneceriam? Vamos considerar as possibilidades. Coloque o sensor A na direção axial no rolamento interno do motor e o sensor B na posição externa da bomba na direção axial e compare as leituras de fase. Se eles estiverem em fase, isso é o esperado. No entanto, se eles estiverem 180 graus fora de fase, isso indica uma condição de desalinhamento angular em que os eixos estão empurrando um contra o outro enquanto giram. Assim como nas leituras de vibração normais, as medições da fase axial podem ser usadas para confirmar uma condição de desalinhamento.

Um método semelhante de comparação de leitura de fase pode ser usado para verificar a condição estrutural da base da máquina para ver como ela está se movendo. Normalmente, o sensor A é montado na direção vertical no rolamento externo do motor e o sensor B é usado para mover-se ao longo da base.

Começando na extremidade do motor do local da base, o sensor B está próximo ao canto frontal da base. A leitura de fase provavelmente estará em fase com o sensor A se todas as leituras verticais naquele local estiverem em fase. Agora mova o sensor B ao longo da frente da base próximo à borda em incrementos de 2 ou 3 polegadas, registrando as leituras de fase. Se todos estiverem em fase, não haverá problema de flexão.

Em seguida, mova o sensor B para a parte de trás da máquina e repita as medições ao longo da base. Novamente, se tudo estiver em fase, não há problema com a flexão da base.

Mas o que está acontecendo se ao longo do comprimento houver uma mudança de fase de 90 ou 180 graus na região entre o motor e a bomba? Pode haver uma mudança de fase de 180 graus ou uma mudança de fase de 360 graus entre uma extremidade da base e a outra extremidade. O que isso poderia indicar?

O que seria indicado se houvesse uma mudança de fase de 180 graus de uma medição ao longo do lado frontal para uma posição correspondente ao longo do lado posterior? Isso seria um problema? Por que ou por que não?

E quanto à amplitude?

As leituras de fase normalmente têm dois componentes disponíveis. Um é a leitura real da fase em uma frequência em graus, que foi introduzida aqui. O outro componente é a amplitude de vibração. Em alguns analisadores, a seleção para configurar as leituras de fase é chamada de pico e fase, a amplitude de pico de vibração e a leitura de fase. A leitura da fase indica a direção em que está se movendo, mas a amplitude indica o quanto ela está se movendo.

Na ilustração abaixo, há círculos ao longo da base com uma marca de tique na parte externa do círculo. A marca de tique indica a direção da fase. Dentro do círculo estão os valores de vibração em velocidade, a leitura de vibração típica para aquela frequência. Observe que, começando da esquerda, a amplitude de vibração é 0,114 polegadas por segundo. À medida que avança para o centro da placa de base, a amplitude aumenta para cerca de 0,954 polegadas por segundo. A amplitude diminui novamente à medida que se move para a direita. A fase permanece constante por toda a distância. Algum problema?

Sim, isso aponta para um problema de rigidez de base que permite que ele se mova mais no centro. É rebocado da maneira que foi projetado para ser? Envolva um engenheiro para projetar uma maneira de enrijecer a base que não afete adversamente nenhuma outra área.

Há quem diga que o aumento da vibração na área indica que ela está em uma condição ressonante. No entanto, sempre que as condições de ressonância ou frequências naturais estiverem envolvidas, haverá uma mudança de fase. Com mudança de fase essencialmente zero, a ressonância é descartada.

Resumo

A fase de canal cruzado é uma ferramenta valiosa incorporada na maioria dos analisadores de dois canais que permite ao técnico / analista encontrar ou verificar alguns problemas de maquinário. A compreensão de como a máquina deve se mover é muito útil para diagnosticar / confirmar as condições.

Manutenção e reparo de equipamentos

- Como implementar a manutenção produtiva total

- Quando e como usar um extintor de incêndio

- Como usar um pulverizador de tinta com eficácia

- Sensor de ferramenta de roteador CNC de madeira, como usá-lo?

- Como reduzir o uso de energia na fabricação

- Por que a análise de vibração é essencial para o seu negócio?

- Como fazer a manutenção preventiva planejada (PPM)

- Como funcionam os filtros de ar para equipamentos pesados

- Como funciona um filtro de combustível para equipamentos pesados

- Como transportar equipamentos de construção com segurança