Comprar um novo ou reconstruir? Uma abordagem sistemática para decisões de manutenção difíceis

Há um equívoco no mundo da manufatura sobre confiabilidade e tem implicações significativas para fábricas, gerentes, técnicos, profissionais de confiabilidade e resultados financeiros em fábricas em todo o mundo. O equívoco está enraizado em uma abordagem baseada em riscos para a confiabilidade que pode falhar em identificar adequadamente as melhorias de produtividade, levando a maiores custos.

Há um equívoco no mundo da manufatura sobre confiabilidade e tem implicações significativas para fábricas, gerentes, técnicos, profissionais de confiabilidade e resultados financeiros em fábricas em todo o mundo. O equívoco está enraizado em uma abordagem baseada em riscos para a confiabilidade que pode falhar em identificar adequadamente as melhorias de produtividade, levando a maiores custos. O erro que alguns profissionais de confiabilidade estão cometendo é este:quando procuram respostas quando uma máquina de produção ou processo falha no chão de fábrica, eles adotam uma abordagem baseada no risco para se concentrar exclusivamente no processo de fabricação, em vez de analisar a causa raiz da falha .

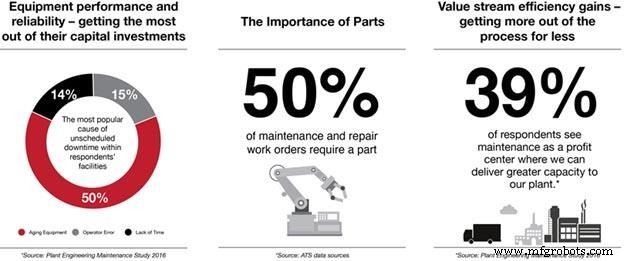

As estatísticas revelam que 50 por cento dos pedidos de manutenção e reparo exigem uma peça. O controle de confiabilidade e despesas de capital de manutenção e orçamentos de despesas tornam um desafio melhorar a abordagem de confiabilidade, uma vez que até 20 por cento das despesas operacionais da planta são relacionadas à manutenção e 73 por cento dos estoques de MRO de manutenção estão inativos.

Felizmente, existe uma abordagem diferente. A análise em nível de processo é, sem dúvida, importante, então os profissionais de confiabilidade não se enganam ao avaliar o processo de fabricação ao tentar melhorar a produtividade e aumentar o tempo de atividade. Alguns departamentos de confiabilidade erram em não pesquisar as causas raízes. O que é necessário é uma abordagem que leve o processo algumas etapas adiante, analisando as tendências de dados para desenvolver uma compreensão de como e por que os componentes de nível de sistema falham.

Este artigo examinará os problemas inerentes a uma abordagem baseada em risco que se concentra exclusivamente na análise em nível de processo. Ele irá delinear a solução, que é a expansão dessa estratégia para incluir análise em nível de componentes, incluindo um exame de fatores, desenvolvimento e implementação de ações corretivas que funcionam para eliminar falhas e melhoria contínua. O documento analisará os resultados que os fabricantes podem esperar ao modernizar sua abordagem de confiabilidade.

Uma abordagem de confiabilidade baseada em risco

Em instalações de manufatura, os engenheiros de confiabilidade normalmente usam uma estratégia de mapeamento de fluxo de valor, identificando cada fase do processo que converte matérias-primas em um produto acabado e analisando cada etapa do fluxo de trabalho em detalhes. O equipamento de produção é uma parte fundamental do fluxo de valor e os engenheiros de confiabilidade têm a tarefa de garantir que todos os componentes sejam o mais confiáveis possível para garantir o desempenho máximo.

Como parte de sua estratégia de confiabilidade, os engenheiros de confiabilidade identificam cada componente - sistemas elétricos, hidráulicos, etc. - trabalhando em cada sistema metodicamente e avaliando como a falha de qualquer componente afetaria a produção.

Por exemplo, o engenheiro de confiabilidade pode identificar uma linha hidráulica como um ponto de falha e, usando a estratégia baseada em risco, criar um plano de mitigação que pode incluir manter um suprimento de peças de reposição para a linha ou construir redundâncias para garantir que as operações continuem ou de volta aos trilhos rapidamente em caso de falha do sistema.

Essas podem ser etapas necessárias, mas quando os profissionais de confiabilidade atacam a confiabilidade de um nível de processo em vez de no nível de componente do sistema, eles podem tomar decisões que levam a despesas caras e desnecessárias.

Quer se trate dos custos significativos associados à substituição de sistemas de processo complexos ou de bloqueio de capital em um estoque de componentes de MRO que podem nunca ser implantados, a abordagem baseada em risco para a confiabilidade é uma abordagem ineficiente e cara para evitar interrupções na linha de produção.

O problema com a abordagem baseada em risco é que ela não vai longe o suficiente, uma vez que não aborda a causa raiz da falha, que provavelmente são os componentes. Existem vários pontos de falha para qualquer componente.

Componentes antigos ou produtos obsoletos, falhas de design e peças mal identificadas são apenas alguns exemplos dos fatores que podem fazer com que uma peça do equipamento falhe no nível do componente.

Para realmente modernizar sua abordagem de confiabilidade, os profissionais de confiabilidade precisam entender como e por que os componentes no nível do sistema falham. Uma abordagem de confiabilidade em nível de componente define melhor a causa raiz da falha e reduz os investimentos em estoque e investimentos futuros de CAPEX.

É importante lembrar que há uma história por trás de cada componente que falha; profissionais de confiabilidade devem tomar medidas para garantir que a história não se perca na lixeira e no lixo. Confiabilidade, manutenção e peças de reposição desempenham um papel crucial, conforme ilustrado na Figura 1.

Figura 1. A importância da confiabilidade, manutenção e peças de reposição

Considere o exemplo da vida real de um servo-motor envelhecido, que também é um produto obsoleto que causa várias falhas na linha de produção. Usando a abordagem baseada em risco, o engenheiro de confiabilidade determina que falhas aleatórias da placa indicam uma unidade além de sua vida útil e pode implementar um plano de CAPEX para substituir a base instalada para minimizar atrasos na produção.

No entanto, se o engenheiro de confiabilidade seguir uma estratégia de nível de componente, o exame do ponto de falha incluiria uma análise de causa raiz que determina que as falhas aleatórias da placa de circuito são devido ao envelhecimento.

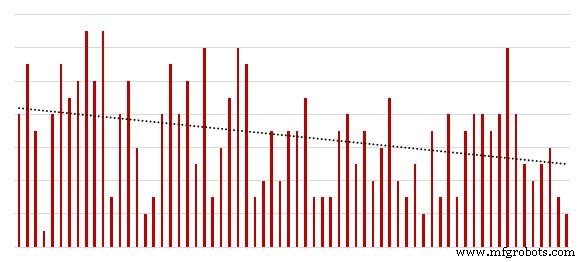

O engenheiro de confiabilidade poderia desenvolver um procedimento de reconstrução para a placa de circuito, substituindo os componentes antigos por componentes premium mais novos. Em um cenário da vida real, essa abordagem resultou em uma redução de 54% nas falhas.

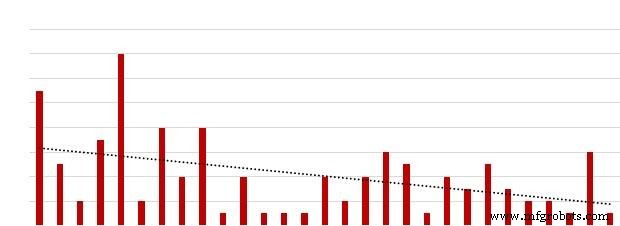

Ao abordar a causa raiz do problema desta forma, em vez de se concentrar exclusivamente em soluções no nível do processo, o engenheiro de confiabilidade foi capaz de não apenas estender a vida útil dos componentes, mas também diminuir suas taxas de falha ao longo do tempo. O gráfico de tendência ilustrado na Figura 2 abaixo mostra a redução de falhas correlacionadas aos padrões de procedimento de reconstrução em evolução.

Figura 2. Redução da taxa de falha correlacionada aos padrões mínimos em evolução

Problemas de design também podem contribuir para falhas no equipamento de produção. Por exemplo, um engenheiro de confiabilidade analisa uma falha recorrente da placa de controle em uma unidade de motor e determina que ela falhou porque a placa de controle superaqueceu.

Se o engenheiro de confiabilidade estiver considerando apenas os fatores de nível de processo, a ação corretiva pode ser definir um estoque mínimo / máximo para garantir que um estoque de peças de reposição do acionamento do motor esteja prontamente disponível para minimizar atrasos na produção.

No entanto, se o engenheiro de confiabilidade seguir uma estratégia em nível de componente, o exame do ponto de falha incluirá uma análise de causa raiz que descobre uma falha de projeto. No exemplo da vida real, descobriu-se que o acionamento do motor tinha uma placa de controle localizada muito perto de um dissipador de calor, o que causou a falha dos capacitores.

Depois de identificar a causa raiz, o fabricante implementou um plano corretivo que incluiu um recall proativo em outras instalações e uma solução de engenharia que resultou na realocação da placa de controle para longe do dissipador de calor, o que resultou em uma redução de 96 por cento nas falhas, como ilustrado na Figura 3 abaixo.

Figura 3. Redução da taxa de sucata

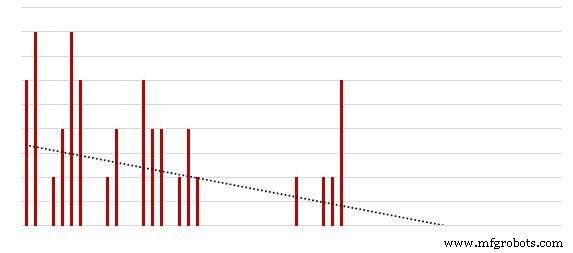

Um terceiro exemplo real de como uma abordagem em nível de processo pode levar a gastos desnecessários e aumento de incidentes de falha envolve uma fábrica que teve um problema com instalações incorretas do transdutor de pressão devido à identificação incorreta de peças.

O fabricante estocou vários modelos de transdutores para uma variedade de aplicações com um único número de peça. Sob a abordagem baseada em risco, a ação corretiva foi definir um estoque mínimo / máximo para garantir que o estoque estivesse disponível quando os transdutores de pressão falhassem.

Um engenheiro de confiabilidade conduziu uma avaliação em nível de componentes e identificou o problema com os transdutores de pressão instalados incorretamente. O engenheiro de confiabilidade implementou um plano corretivo para estocar transdutores de acordo com os parâmetros de pressão definidos e estabelecer novos SKUs para cada parâmetro. Como resultado, as falhas diminuíram 37 por cento conforme o plano foi implementado, conforme ilustrado pelo gráfico na Figura 4 abaixo.

Figura 4. Diminuição da falha do transdutor

Como esses três exemplos mostram, entender como e por que esses componentes de nível de sistema falham é a chave para estabelecer o verdadeiro desempenho de confiabilidade. Ao aprofundar além do nível de processo, os engenheiros de confiabilidade foram capazes de analisar as causas raízes e desenvolver soluções que melhoraram o tempo de atividade, reduziram as despesas operacionais e aumentaram a eficiência. As novas tecnologias também podem desempenhar um papel fundamental na obtenção de eficiência.

Por exemplo, a manufatura aditiva (impressão 3-D) é uma tecnologia emergente que também pode ser usada para melhorar a confiabilidade do componente. Embora a tecnologia de manufatura aditiva esteja mudando rapidamente, é um método eficaz para projetar soluções para evitar desgaste prematuro e falhas.

Os protótipos podem ser fabricados de uma maneira muito econômica para garantir que o projeto atenda aos requisitos de ajuste, forma e função da aplicação do projeto original. Vários materiais, como titânio, podem ser usados no processo de fabricação de aditivos para tornar os componentes muito mais duráveis em seus ambientes operacionais.

Existem muitos exemplos que ilustram a eficácia de uma abordagem em nível de componentes. Ao capturar informações sobre falhas de componentes, os engenheiros de confiabilidade podem identificar melhorias simples de “ganho rápido” e criar procedimentos de trabalho padrão e programas de treinamento de técnicos que resultam em grandes economias.

Uma abordagem de confiabilidade baseada em componentes

Departamentos de confiabilidade que vão além de uma análise de nível de processo para se concentrar em problemas de nível de componente dentro dos subsistemas podem melhorar significativamente os resultados, mas fazer isso requer uma maneira diferente de pensar sobre pontos de falha e estratégias de mitigação.

Os profissionais de confiabilidade que estão envolvidos na transição para uma estratégia em nível de componentes podem se beneficiar de perspectivas externas, como os métodos usados por fabricantes de equipamentos originais (OEMs) e a experiência de terceiros.

As melhorias básicas podem ser oportunidades adicionais para melhorias baseadas na confiabilidade e podem incluir a implementação de processos de armazenamento, incluindo 5-S, identificação de peças e práticas recomendadas de armazenamento, procedimentos de certificação de teste para componentes usados para solução de problemas e rastreamento de núcleo para garantir que a história não ser despejado na lixeira.

O desenvolvimento de padrões de manutenção também pode ser um componente-chave, como envolver recursos técnicos no processo de RCA e lições de ponto único que documentam o conhecimento tribal em nível de componente.

Abraçar totalmente o novo paradigma de confiabilidade exige olhar além de teorias abstratas e aproveitar a experiência prática para desenvolver novas soluções. Acessar o conhecimento da equipe de forma mais ampla pode levar a melhores resultados e a um forte compromisso com a entrega de valor.

Desempenho de confiabilidade real

A abordagem baseada em risco para a confiabilidade pode, infelizmente, levar a custos maiores para os fabricantes. No entanto, ainda é uma análise valiosa e deve permanecer uma função central do profissional de confiabilidade.

Mas uma compreensão moderna de confiabilidade inclui o reconhecimento de que a verdadeira causa raiz da falha provavelmente são os componentes, e não o próprio processo de produção. Além disso, envolve a adoção de novas tecnologias, análises de ponta e melhores práticas para obter uma saída mais confiável e lucrativa.

Um exemplo do verdadeiro desempenho de confiabilidade em ação pode ser encontrado na experiência de um líder reconhecido em pneus de reposição para veículos de passageiros e comerciais que implementou uma nova abordagem para gerenciar seu estoque de peças reparáveis.

Um profissional de confiabilidade terceirizado avaliou a situação única da empresa e desenvolveu um plano para gerenciar seu programa de peças por meio de um programa de gerenciamento de peças reparáveis no local. Com um programa de gerenciamento de peças mais proativo, o fabricante viu as falhas nas peças caírem 53%. O programa de gerenciamento de peças reparáveis também foi capaz de reduzir o estoque de peças em 15 por cento, o que resultou em economias significativas.

Com o aumento do tempo de atividade e disponibilidade da máquina, o fabricante foi capaz de atender de forma mais eficiente à crescente demanda por seus produtos. Um gerente sênior da divisão de manutenção corporativa da empresa observou que, ao obter acesso à experiência de terceiros e se concentrar em melhorar a confiabilidade dos ativos reparáveis da empresa, o fabricante foi capaz de reduzir seus custos gerais, melhorando a eficácia de fabricação.

Em outro exemplo que ilustra o valor do verdadeiro desempenho de confiabilidade, um fornecedor automotivo de primeiro nível trabalhou com um profissional de confiabilidade para melhorar os problemas de nível de componentes e identificou um problema com a vida útil dos fusos de esferas. A confiabilidade era um problema porque os fusos de esferas foram implantados em várias máquinas e tiveram que ser encomendados da Alemanha. Isso significava que o fornecedor automotivo tinha que enfrentar prazos de entrega longos e / ou esporádicos.

Uma abordagem mais inteligente para confiabilidade

As empresas de manufatura em todo o mundo estão perdendo uma oportunidade de ouro ao se concentrar exclusivamente em melhorias no nível do processo, que são uma parte importante de uma estratégia de confiabilidade geral, mas não se aprofundam o suficiente para capturar todos os ganhos de produtividade e economia de custos disponíveis.

Ao negligenciar a análise da causa raiz das falhas no nível do componente e do subsistema, os departamentos de confiabilidade que aderem a uma abordagem baseada em risco estão custando tempo e dinheiro às suas empresas.

Como os exemplos cobertos neste documento ilustram, existe uma maneira melhor. Os pontos de falha geralmente ocorrem no nível dos componentes. Os especialistas em confiabilidade que expandem sua abordagem além de uma revisão no nível do processo para incluir uma análise da causa raiz podem identificar e mitigar problemas causados por fatores como falhas de projeto, idade do componente e instalação incorreta.

Ao obter um melhor entendimento de como e por que os componentes de nível de sistema falham e mudando seu pensamento para incluir novas perspectivas, os profissionais de confiabilidade podem melhorar os resultados em todos os níveis. Auxiliados por novas tecnologias, como peças habilitadas para IoT e usando análise de dados para estimar o comportamento de maneira mais eficaz e implementar estratégias como programas de manutenção preditiva, os modernos profissionais de confiabilidade podem fazer a máquina trabalhar para que eles forneçam peças confiáveis, processos confiáveis e economia confiável.

Manutenção e reparo de equipamentos

- O caso para manutenção móvel:Fiix para pelo podcast Asset Reliability @ Work

- O que é cultura de confiabilidade?

- Melhor desempenho em manutenção e confiabilidade

- Terceirização de manutenção:Um modelo de excelência operacional

- Padrão Aero elogiado pela ideia de manutenção e confiabilidade

- Detalhes são importantes na manutenção e confiabilidade

- SMRP é valioso para profissionais de M&R

- Confiabilidade orientada para a família

- SMRPCO obtém aprovação para reembolso de taxas de exame sob a fatura GI

- 5 Chaves para Manter a Confiabilidade do Equipamento