É melhor reparar, reconstruir ou substituir equipamentos pesados?

Uma das coisas que todas as empresas que utilizam equipamentos pesados terão em comum é o objetivo de obter o máximo valor possível de seus equipamentos. Máquinas pesadas fazem um trabalho importante que mantém a produção em movimento e afeta o resultado final, bem como a eficiência geral.

Qualquer pessoa que possua ou gerencie equipamentos pesados enfrenta a decisão em um ponto ou outro de reconstruir ou reparar o equipamento ou simplesmente substituí-lo.

Normalmente, a substituição significa comprar uma máquina nova ou usada.

Uma reconstrução inclui a troca de todos os componentes principais e secundários da máquina. Os ajustes de calibração e configurações também são realizados quando aplicável. O produto final é uma versão recém-reformada de sua máquina que funcionará e funcionará como nova.

Os reparos geralmente consistem em substituir apenas os elementos defeituosos que causam um problema.

Se você tem um equipamento pesado ou uma enorme frota à sua disposição, essa questão surge quando as máquinas chegam ao fim de sua vida útil. A decisão de reparar, reconstruir ou substituir está diretamente relacionada à lucratividade das operações que envolvem máquinas pesadas, e há muito o que considerar na hora da escolha.

Regras gerais

O reparo está coberto?

Qualquer pessoa que tenha que responder pela lucratividade das operações envolvendo máquinas pesadas deve reservar um tempo para revisar as seguintes considerações ao decidir reparar, reconstruir ou substituir equipamentos pesados.

Antes de se comprometer a reparar ou substituir um equipamento pesado, é importante verificar o status da garantia da máquina. As garantias devem cobrir a maior parte dos custos de manutenção do equipamento no primeiro ano ou mais. Se o seu fornecedor não oferece uma garantia confiável, considere trocar de fornecedor.

As garantias representam um valor agregado significativo para qualquer compra de equipamentos, ainda mais no caso de equipamentos pesados. Deixar de aproveitar ao máximo os termos da garantia pode resultar em perda significativa de valor do equipamento e perda de lucratividade das operações.

Para problemas ocorridos após a expiração da garantia, a regra 50/50 de substituição de equipamento pode ser uma heurística útil.

A regra dos 50% afirma que a substituição não é necessária até que o custo do reparo da máquina exceda mais da metade do custo da máquina de substituição desejada. Para um cálculo preciso, os custos de reparos devem incluir despesas de mão de obra, bem como o custo de peças para o reparo.

Ao longo da vida útil de um determinado equipamento, os reparos aumentarão o custo de pequenas correções a grandes problemas, levando à ineficiência e até mesmo a preocupações com a segurança. Reconhecer o limite de 50% nos custos de reparo em comparação com o custo de substituição pode ajudá-lo a identificar o melhor momento para substituir o equipamento.

Os custos de reparo tenderão a aumentar para cerca de 30% da substituição ao longo do tempo e, em seguida, saltar para 50% no ano seguinte. Seguir esses marcos gerais na vida útil de uma máquina pode ajudá-lo a planejar com anos de antecedência os reparos de equipamentos necessários e o orçamento adequado.

Existem muitos argumentos fortes para a regra 50-50, mas muitas decisões de reparo/reconstrução/substituição envolvendo equipamentos pesados exigirão uma análise ainda mais complexa.

Uma fórmula de negócios lucrativa nessas indústrias depende muito do gerenciamento e operação bem-sucedidos do equipamento. Na MacAllister Machinery, entendemos os fatores envolvidos e oferecemos recursos para ajudar a formar e seguir uma estratégia proativa para gerenciamento de equipamentos pesados, bem como seguir o plano. Estamos aqui para ajudar com todo o ciclo de vida de equipamentos pesados, incluindo planos específicos para o seguinte:

- Tratores (com esteiras e rodas)

- Máquinas florestais

- Avaliadores

- Colheitadeiras

- Empilhadeiras e empilhadeiras

- Carregadeiras (com esteiras e rodas)

- Planejadores

- Sistemas de energia

- Distribuidores

- Tratores

- Caminhões

Prioridades lideram o processo

As prioridades da sua empresa devem trazer clareza a essa decisão.

Por exemplo, uma entidade governamental pode ter uma política que obrigue a substituição de equipamentos em determinados intervalos. Uma empresa privada pode substituir automaticamente uma máquina quando atinge um certo número de horas de operação e não perder tempo para se angustiar com a decisão de reconstruir ou substituir equipamentos de construção ou outras máquinas.

Na maioria das vezes, a primeira prioridade é fazer o que for que economize mais dinheiro agora, sem comprometer a segurança ou a qualidade. Esse fato leva muitas pessoas a uma solução de reconstrução ou reparo.

Na maioria dos casos, é mais econômico reconstruir, reparar e manter equipamentos grandes do que comprar um substituto novo ou usado.

O cenário perfeito geralmente é prolongar sua vida pelo maior tempo possível sem grandes avarias e depois vendê-lo, reconstruí-lo ou descartá-lo antes que ele falhe. Todo mundo quer tentar maximizar os dólares pagos por equipamentos pesados.

As finanças moldam as decisões

As considerações de fluxo de caixa e quanto está disponível estão entre as principais coisas que os supervisores examinam ao debater se devem reconstruir ou substituir seus equipamentos. Naturalmente, o preço de uma máquina nova seria consideravelmente maior do que um para uma reconstrução ou reparo financiado e com um compromisso de tempo muito maior.

A depreciação e os impostos em uma máquina reconstruída ou consertada custarão menos do que em uma máquina nova, e há muitos outros aspectos financeiros a serem considerados também:Listamos alguns deles aqui.

- A máquina em questão foi paga ou ainda é devido dinheiro?

- Quanto vale o ativo em um acordo de revenda, troca ou salvamento?

- Quanto o custo do reparo afetará o balanço patrimonial, a demonstração de resultados e o fluxo de caixa?

- Os custos regulares de manutenção e serviço foram considerados?

- Qual é o custo dos impostos em uma nova unidade?

- Existem estimativas confiáveis do custo dos reparos necessários disponíveis?

- Uma nova máquina poderia agregar valor financeiro significativo, como permitir licitações em contratos mais exigentes?

- Quais taxas de descarte precisarão ser pagas ao retirar uma máquina?

- Alguma das máquinas em consideração representa um risco que pode gerar despesas?

- Uma reconstrução ou reparo realmente restaurará o equipamento para um desempenho aceitável?

- Como qualquer uma das opções afetará o uso e os custos de combustível?

- A opção posiciona a empresa com uma vantagem competitiva no futuro?

Muitos aconselham que a substituição de uma máquina é preferível apenas quando os custos mensais de uma reconstrução ou reparos excedem consistentemente o que custaria para uma nova unidade em potencial. É um equívoco presumir que o equipamento falhará apenas porque é antigo. O ponto de falha depende de várias variáveis exclusivas da máquina.

Por exemplo, um caminhão de rodas usado em minas por trabalhadores não treinados sem manutenção adequada terá um problema muito antes de sua vida útil projetada ser cumprida. No entanto, a motoniveladora de um município ou cidade pequena que não é usada regularmente e é mantida de acordo com os padrões sugeridos provavelmente excederá sua expectativa de vida.

Use a análise de custos para obter detalhes

Embora seja uma prática mais comum em grandes empresas, qualquer empresa pode realizar uma análise de custo do ciclo de vida (LCCA) em cada uma de suas máquinas. Pode ser realizado em toda a frota ou apenas nas máquinas mais antigas. O LCCA é normalmente detalhado e completo e é conduzido de acordo com um dos vários métodos aceitos.

Proprietários e gerentes usam os dados resultantes como uma ferramenta para analisar, prever, programar e comparar as características para tomar decisões acertadas sobre reparo, reconstrução e substituição. Tenha em mente que o processo pode envolver um pouco de escavação, análise e pensamento, mas, em última análise, leva à confiança, conhecimento e economia ao longo do tempo. Um LCCA normalmente examina as despesas com equipamentos de dois ângulos:

- Propriedade – que inclui preço de compra, seguro, juros, impostos, armazenamento, depreciação, desativação e descarte.

- Operação – que inclui reparo, manutenção, combustível, mão de obra do operador, pneus, fluidos e outros custos de consumíveis.

A maioria dos analistas atribuirá um multiplicador para contabilizar variáveis como flutuações no custo do combustível. O multiplicador também pode levar em conta coisas como condições de mercado, níveis de produção e previsões.

Uma análise de custo deve ser construída em uma planilha com várias colunas e subseções para os vários itens. O próprio ciclo de vida pode variar de 7 a 50 anos, dependendo do tipo de equipamento que você está analisando e sua vida útil projetada.

É prática comum criar e analisar dois ou mais cenários diferentes – um para manter e reconstruir ou reparar o equipamento e outro para substituí-lo por equipamento novo ou usado. O trabalho resulta em uma comparação personalizada que você pode colocar lado a lado e examinar em detalhes.

Enquanto outros fatores estão envolvidos na tomada de decisão, a maioria das pessoas quer ver e comparar os números.

Os especialistas concordam com o número mais importante a ser conhecido:o custo por milha ou hora de operação para possuir e operar o equipamento.

Armado com os dados de custo por milha/hora e uma projeção da expectativa de vida da máquina, você pode fazer muitos cálculos úteis em um número praticamente ilimitado de cenários.

Escolha e empregue um método

Os métodos preferidos para conduzir tal análise variam de acordo com a empresa, e seu próprio departamento de contabilidade pode ter sugestões ou modelos estabelecidos. Há também exemplos de trabalho disponíveis através do Corpo de Engenheiros do Exército federal e organizações como a Associated General Contractors of America.

É fácil ficar sobrecarregado procurando o método certo para analisar custos em um determinado negócio, porque existem várias maneiras de conduzir o processo e dezenas de recursos para orientá-lo. Você encontrará abordagens acadêmicas, científicas, industriais, básicas de negócios e outras, com uma ou várias para atender às suas necessidades.

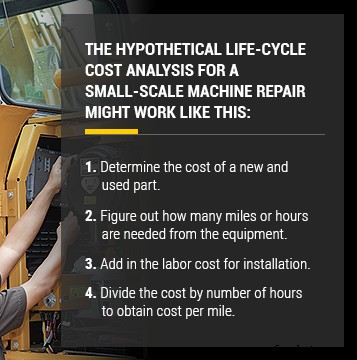

É fácil ficar sobrecarregado procurando o método certo para analisar custos em um determinado negócio, porque existem várias maneiras de conduzir o processo e dezenas de recursos para orientá-lo. Você encontrará abordagens acadêmicas, científicas, industriais, básicas de negócios e outras, com uma ou várias para atender às suas necessidades. Também é possível adaptar um método para melhor se adequar ao seu negócio – por exemplo, deixar de fora linhas na planilha que não se aplicam a você ou fazer as adições necessárias. A análise hipotética do custo do ciclo de vida para um reparo de máquina em pequena escala pode funcionar assim:

- Determine o custo de uma peça nova e usada.

- Descubra quantos quilômetros ou horas são necessários do equipamento.

- Adicione o custo de mão de obra para instalação.

- Divida o custo pelo número de horas para obter o custo por milha.

Usando esse método e com base na necessidade de 600.000 milhas ao longo de seis anos, a análise para determinar o custo de um alternador novo versus um reconstruído pode ser algo assim:

Novo alternador:

- Novo alternador:US$ 800 e válido por 120.000 milhas

- 600.000 / 120.000 =5

- US$ 800 x 5 alternadores ao longo de seis anos =US$ 4.000

- Adicione mão de obra a US$ 100 por hora por seis horas =US$ 600

- Total de US$ 4.600/600.000 =0,008 centavos por milha

Alternador reconstruído:

- Alternador reconstruído:US$ 500 e bom para 100.000 milhas

- 600.000 / 100.000 =6

- US$ 500 x 6 alternadores ao longo de seis anos =US$ 3.000

- Adicione mão de obra a US$ 100 por hora por seis horas =US$ 600

- Total de US$ 3.600/600.000 =0,006 centavos por milha

Se você usar essa máquina por todas as 600.000 horas, poderá economizar uma boa quantia de dinheiro ao longo dos anos usando alternadores reconstruídos:

- 0,002 centavo (diferença entre duas opções) x 600.000 =US$ 1.200.

Junto com esses números tão importantes, outros fatores podem afetar o resultado da equação de custo:

- Idade e condição do equipamento

- Necessidade de maior capacidade

- Frequência e gravidade dos reparos

- Nível de manutenção em sua vida

- Disponibilidade de peças ou serviços de reconstrução

Você pode seguir essas mesmas etapas básicas para realizar uma análise de custo de ciclo de vida ou análise de custo-benefício para equipamentos pesados. Geralmente, quanto mais detalhes você puder coletar e incluir no exame, mais completos serão seus dados para orientar suas decisões.

Escolha de influência dos prós e contras

À medida que cada organização enfrenta sua própria decisão de equipamento, as vantagens e desvantagens de cada opção os ajudarão a ver claramente qual é a escolha certa para seus negócios e aplicações.

Prós da substituição por novos equipamentos:

- Tecnologia mais recente

- Mais expectativa de vida

- Recursos de conforto e segurança

- Eficiência máxima

- Baixos custos de manutenção

- Aumenta a capacidade

Desvantagens da substituição por novos equipamentos:

- Maior despesa

- Possível curva de aprendizado

- Compromisso de longo prazo

- New payments

- Warranty obligations

- Taxes

Pros of Replacing with Used Equipment:

- Recent technology

- Lower cost than new

- Low hours available

- Less depreciation than new

- More capacity

- Possible price deals

Cons of Replacing with Used Equipment:

- Unknown history

- Quality standards may vary

- Shorter life than new

- Requires big cash outlay

- May not include warranty

- Taxes

Pros of Rebuilding Current Equipment:

- Overhaul eliminates problems

- Like-new for less money

- Avoids pain of depreciation

- Long life expectancy

- Sidesteps selling/trading

- Adds value to equipment

Cons of Rebuilding Current Equipment:

- Long lead/down time

- Not all technology can upgrade

- Major expense

- Service/build quality varies

Pros of Repairing Current Equipment

- Fastest solution to run again

- Least amount of money

- No depreciation

- Keeps familiar machine on fleet

- Options to add power, strength

- Easiest short-term fix

Cons of Repairing Current Equipment:

- Shortest life expectancy

- Parts may be hard to find

- No modernization of technology

- May have long lead time

- Repair may find other problems

- No added, enhanced capacity

Brands, Dealers Make a Difference

The decision about whether to rebuild or replace construction equipment or other heavy machines also depends on what brand it is, how it’s used, what dealer does the work or sells the machine and the type of environment in which it works, among others.

MacAllister Machinery carries many brands and types of machines, but we choose to feature Cat equipment and offers — for example:The Cat Certified Power Train Rebuild (CPT). The process entails professional technicians disassembling the entire power train to update or replace all of its parts, with options for extended coverage.

A certified construction equipment rebuild gives clients peace of mind, since all the major components are examined and either refreshed or replaced, including:

- Drive line

- Engine

- Engine control module

- Pumps (fuel, oil and water)

- Transmission

The thorough work includes options for such services as hydraulic overhauls and improvements, exterior paint and cab amenities. It’s worth considering how heavy equipment and the vendors that sell it have a range of standards, just like with most products and services.

Often, the successful implementation of a repair, rebuild or replacement project depends on choosing or having a good relationship with trusted equipment professionals. MacAllister Machinery, for example, offers three levels of rebuild, including a certified, to-the-frame job that reconditions everything to give the equipment a new life.

Rentals Fill Gaps, Offer Benefits

A large number of businesses across multiple industries augment their fleet with rental equipment. Rental agreements can also be a way for owners and managers to delegate some of the duties associated with managing the multiple machines, jobs, locations and transport schedules.

When something breaks, or needs maintenance and service, a rental can fill in the gap and help avoid lost productivity on the job site. Rental machines can open new opportunities for businesses with access to specialty machines, attachments and accessories that enable them to do more or different kinds of work.

For example, a bricklayer may rent a lift to do taller buildings or a construction contractor may rent an earthmover to do foundation work.

Machine rental offers a number of other benefits, including:

- Sustains business deadlines

- Does not incur capital expense

- Provides on-demand resources for a number of industries

- Relieves worry about transportation and storage

- Offers specialty attachments and accessories

- Enhances a company’s capabilities

- Eliminates responsibilities of testing, maintenance and service

- Translates into possible tax deductions

- Complies with all applicable codes

- Enables testing, experimenting and trial runs of different machines and technology

Maintenance Prolongs Life

Owners, managers and operators of heavy equipment always aim to use it for the maximum possible number of operating hours it’s designed to provide, and perhaps even beyond that. Many things affect the lifespan of a machine, but the number one factor is maintenance.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns. Problems cost money, and regular maintenance can prevent many problems.

MacAllister Machinery offers equipment management services to help prevent things from breaking or going wrong. It can be a help to fleet owners and managers to offload the maintenance tasks and not worry about what changes and inspections are due for which machines.

Many of the Cat machines we sell feature technology that takes the guesswork out of maintenance, since they have electronic alerts to tell you when service is due or when minor problems arise, such as dropping pressure or rising temperatures. The innovative Cat technology also allows for fleet-wide fluid monitoring, machine tracking and other capabilities to enhance business. Some of the technological tools can even be affixed to machines that did not come with them, or retrofitted onto older machines.

General best practices for maintenance are to know and follow the factory recommendations for maintenance, keep good service records and get to know the machine thoroughly. Data has shown repeatedly for many kinds of equipment that preventative maintenance lowers long-term costs. That seems especially logical considering how much money is lost when a machine dies before its time or requires frequent maintenance.

Partner with the Professionals

MacAllister Machinery brings all its clients the benefit of extensive and detailed knowledge of a diverse range of machines, as well as an expansive inventory.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands. Other advantages to teaming with our experts our specialized knowledge from of a number of divisions:

- Agriculture:Equipment, parts and service solutions across many brands

- Power Systems:Supply generators and uninterruptible power systems

- Outdoor:A spectrum of outdoor power equipment

- Railroad:Specially designed machinery for railroad use

- Rentals:Lifts plus trucks, cranes, tools, forklifts, telehandlers, pumps and trailers

- Used:High-quality used machines from Cat and more.

- Transportation:Passenger buses for schools and commercial use.

We use the knowledge, skill and enthusiasm of each person on our staff to fulfill clients’ needs and act as a valuable, collective resource. We have earned a position as an industry leader because we support businesses, share knowledge and help solve problems, including major decisions involving heavy equipment.

Please feel free to visit, or contact us at any time to let us know how we can help!

Manutenção e reparo de equipamentos

- Reparar ou substituir o equipamento:Estudo de caso

- Substituir ou reparar componentes eletrônicos industriais danificados?

- Decidindo se deve reparar ou substituir equipamento industrial

- Reparação de monitor industrial Fanuc especialista

- Reparação de servomotor especialista Siemens

- Substitua ou repare componentes eletrônicos industriais danificados - Os fatos difíceis

- Evite o lixo eletrônico:consertar, substituir, reutilizar, doar ou reciclar seu equipamento eletrônico?

- Os benefícios dos serviços de reparo de equipamentos de laboratório

- Histórico de equipamentos pesados

- Reparar ou substituir:a economia às vezes confusa da manutenção