Tipos de acabamentos de superfície para usinagem CNC

Usinagem CNC é um processo de fabricação subtrativo que pode produzir peças com tolerâncias apertadas (até ± 0,025 mm) e detalhes finos de uma enorme variedade de metais e plásticos. No entanto, devido à natureza subtrativa do CNC— em contraste com a impressão 3D e manufatura aditiva — as peças geralmente saem de fresadoras e tornos com marcas de ferramentas visíveis.

É aqui que entra o acabamento de superfície. A aplicação de pós-processamento e os acabamentos de superfície corretos podem melhorar a rugosidade da superfície, as propriedades cosméticas e visuais e a resistência ao desgaste das peças usinadas em CNC. O acabamento superficial, aplicado corretamente, melhora a funcionalidade e a estética e, em muitos casos, ambos.

Neste artigo, discutimos os acabamentos de superfície mais comuns para peças CNC de metal para ajudá-lo a selecionar os corretos para sua aplicação.

Que acabamentos de superfície CNC de usinagem os Hubs oferecem?

Aqui estão os acabamentos de superfície mais comuns disponíveis na plataforma Hubs. Por favor, note que estes são todos para peças de metal.

| Como usinado | Como peças usinadas – ou peças que saem direto da máquina – têm pequenas marcas de ferramentas visíveis e uma rugosidade de superfície padrão (Ra) é de 3,2 μm. Os requisitos de acabamento de superfície podem ser aumentados para 1,6, 0,8 e 0,4 μm. |

| Jato de esferas | As peças jateadas possuem acabamento fosco com textura leve. É usado principalmente para melhorar a aparência visual de uma peça. |

| Anodização Tipo II (transparente ou colorida) | A anodização (Tipo II) adiciona uma camada cerâmica resistente à corrosão à superfície da peça. Disponível apenas para alumínio e titânio, as peças anodizadas podem ser tingidas de várias cores. |

| Anodização Tipo III (capa dura) | A anodização (Tipo III) adiciona uma camada cerâmica resistente ao desgaste e à corrosão à superfície da peça. Oferece maior proteção que o Tipo II e pode ser tingido de diversas cores. Disponível apenas para alumínio e titânio. |

| Revestimento em pó | O revestimento em pó adiciona um acabamento resistente ao desgaste e à corrosão à superfície das peças. Possui maior resistência ao impacto em relação à anodização, vem com uma grande variedade de cores e pode ser aplicado em qualquer metal. |

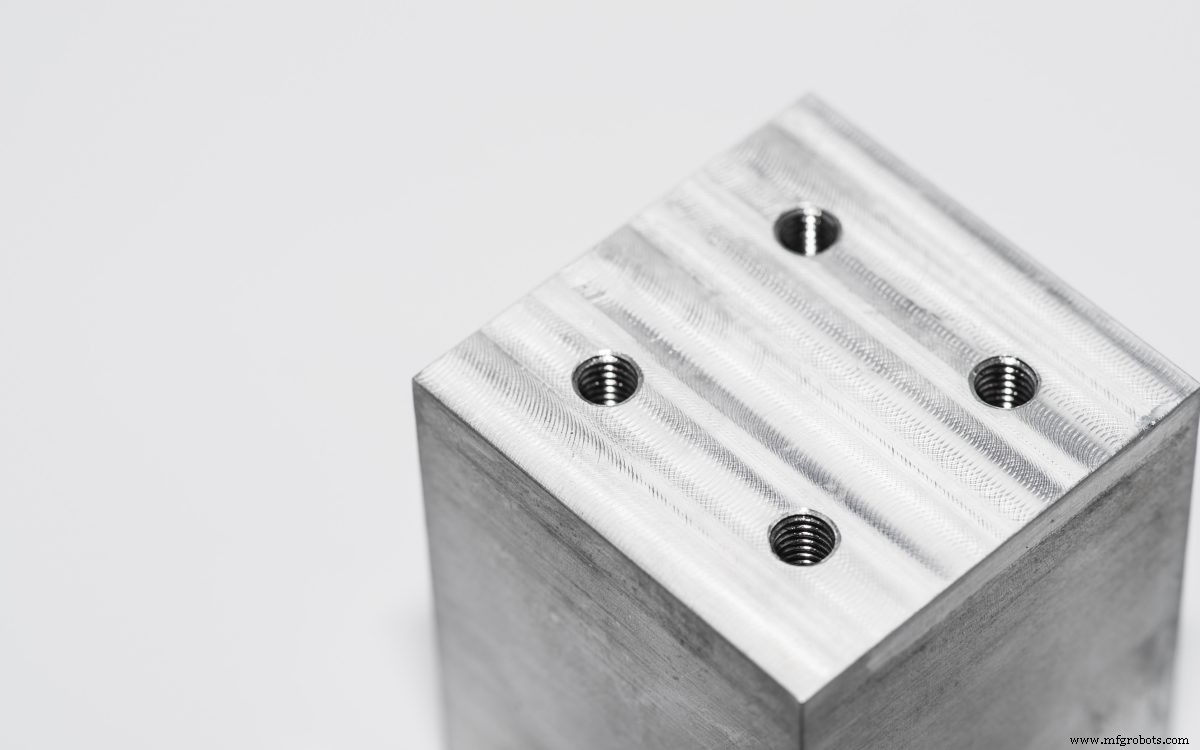

Acabamentos de superfície explicados:conforme usinado

Todas as peças usinadas em CNC terão marcas que seguem o caminho da ferramenta de corte utilizada durante a usinagem. A qualidade da superfície é medida em termos de rugosidade superficial média (Ra). Ra é uma medida do desvio médio do perfil usinado da superfície ideal.

O padrão como rugosidade da superfície usinada é de 3,2 μm (125 μin). Um passe de corte de acabamento pode ser aplicado para reduzir a rugosidade de uma superfície para 1,6, 0,8 ou 0,4 μm (63, 32 ou 16 μin). Isso aumentará o custo de produção de uma peça, pois são necessárias etapas extras de usinagem e um controle de qualidade mais rígido.

As peças usinadas podem ser alisadas ou polidas para melhorar a qualidade da superfície e a aparência visual, reduzindo a rugosidade da superfície. O alisamento e o polimento removerão algum material que afeta as tolerâncias dimensionais da peça.

Prós

Tolerâncias dimensionais mais restritas

Sem custo adicional (para acabamento padrão)

Contras

Marcas de ferramentas visíveis

| Concluir | ★ ★ ☆ ☆ ☆ |

| Tolerâncias | ★ ★ ★ ★ ★ |

| Proteção | ★ ☆ ☆ ☆ ☆ |

| Custo | $ |

| Adequado para | Qualquer material |

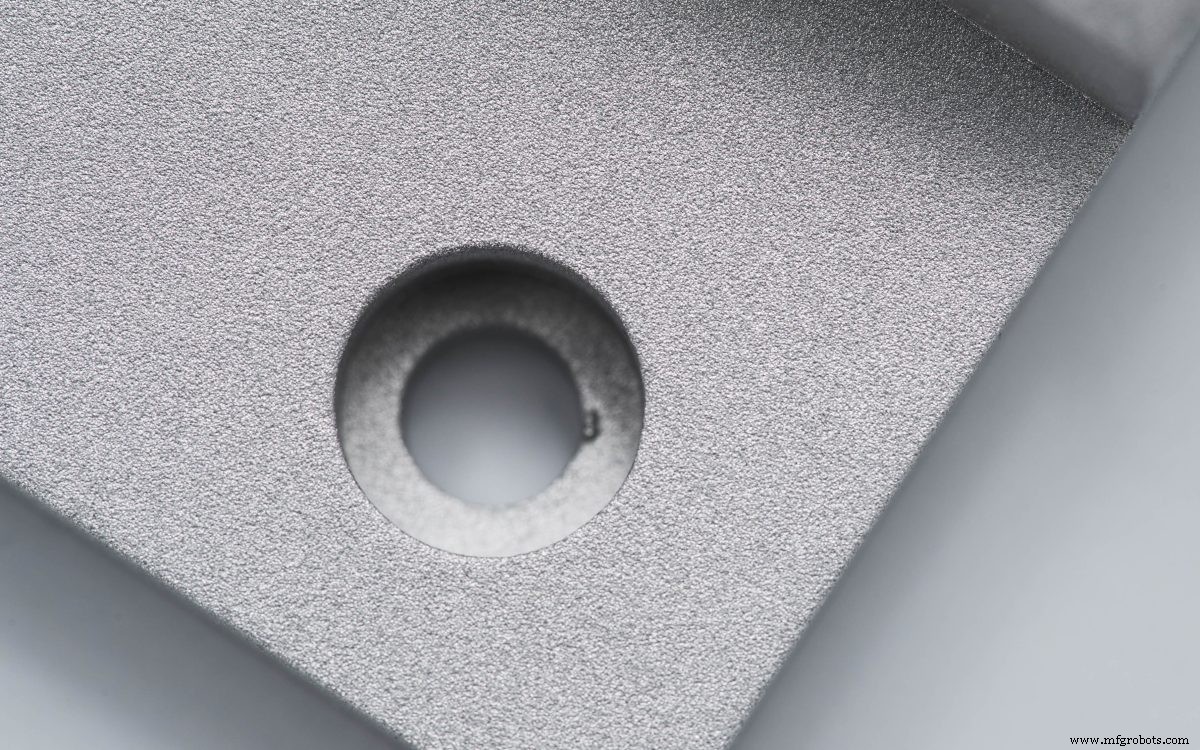

Acabamentos de superfície explicados:Jateamento de esferas

O jateamento de esferas adiciona um acabamento de superfície fosco ou acetinado uniforme a uma peça usinada, o que remove as marcas da ferramenta. Ele funciona bombardeando sua peça com pequenas contas de vidro usando uma pistola de ar pressurizado. Isso remove o excesso de material e suaviza a superfície da peça. Superfícies ou recursos críticos (como furos) podem ser mascarados para evitar quaisquer alterações dimensionais.

Em geral, o jateamento de esferas é usado mais pela estética da peça do que pela funcionalidade. É um processo manual, portanto, o resultado dependerá até certo ponto da habilidade do operador. O tamanho da pressão do ar e o tamanho das esferas de vidro são os principais parâmetros do processo. Grânulos de vidro vêm em tamanhos diferentes (do curso para muito fino), assim como a lixa vem em diferentes tamanhos e graus.

Prós

Acabamento fosco ou acetinado uniforme

Acabamento superficial de baixo custo

Contras

Afeta dimensões críticas e rugosidade da superfície

| Acabamento | ★ ★ ★ ☆ ☆ |

| Tolerâncias | ★ ★ ★ ☆ ☆ |

| Proteção | ★ ☆ ☆ ☆ ☆ |

| Custo | $$ |

| Adequado para | Qualquer material |

Acabamentos de superfície explicados:anodização (Tipo II e Tipo III)

A anodização adiciona uma fina camada cerâmica à superfície das peças metálicas que protege contra corrosão e desgaste. O revestimento anódico é eletricamente não condutor, possui alta dureza e pode ser tingido de diversas cores. A anodização só é compatível com alumínio e titânio.

Com anodização Tipo II e Tipo III, a peça é submersa em uma solução diluída de ácido sulfúrico e uma tensão elétrica é aplicada entre o componente e o cátodo. Uma reação eletroquímica consome o material na superfície exposta de uma peça, convertendo-o em alumínio duro ou óxido de titânio. Uma máscara pode ser aplicada a superfícies com dimensões críticas (como furos rosqueados) ou superfícies que devem permanecer eletricamente condutoras para evitar a anodização. As peças anodizadas também podem ser tingidas de várias cores antes da vedação (como vermelho, azul, preto ou dourado).

Variando a corrente elétrica, o tempo de anodização e a consistência e temperatura da solução, são criados revestimentos de diferentes espessuras e densidades.

O que é anodização Tipo II (transparente ou colorida)?

Anodização Tipo II também é chamada de anodização "padrão" ou "decorativa" e pode produzir revestimentos com espessura de até 25 μm. A espessura típica do revestimento depende da cor e pode variar entre 8-12 μm para peças tingidas de preto e 4-8 μm para peças claras (não tingidas).

A anodização do tipo II é usada principalmente para produzir peças com uma superfície mais lisa e oferece boa resistência à corrosão e resistência ao desgaste limitada.

O que é anodização Tipo III (capa dura)?

Anodização Tipo III também é chamada de anodização "hardcoat" e pode produzir revestimentos de até 125 μm de espessura. Se não for especificado de outra forma, o revestimento anódico típico do tipo III tem 50 μm de espessura.

A anodização tipo III produz revestimentos cerâmicos espessos com alta densidade que proporcionam excelente resistência à corrosão e ao desgaste, adequados para aplicações funcionais. Esteja ciente de que requer um controle de processo mais próximo em comparação com a anodização tipo II (maior densidade de corrente e temperatura da solução constante próxima de 0oC), portanto o custo é maior.

Dica profissional para anodização

O revestimento anódico cresce igualmente em ambas as direções. Isso significa que um revestimento de 50 μm de espessura se projetará aproximadamente 25 μm acima da superfície original e que um cilindro com 1 mm de diâmetro antes da anodização terá um diâmetro de 1,05 mm após a anodização. Mais detalhes sobre anodização podem ser encontrados no padrão MIL-A-8625.

Prós

Revestimento cosmético durável

Revestimento de alta resistência ao desgaste para aplicações de engenharia de ponta (tipo III)

Pode ser aplicado facilmente em cavidades internas e peças pequenas

Bom controle dimensional

Contras

Compatível apenas com ligas de alumínio e titânio

Relativamente frágil em comparação com o revestimento em pó

A anodização tipo III é a mais cara entre os acabamentos discutidos neste artigo

| Concluir | ★ ★ ★ ★ ★ |

| Tolerâncias | ★ ★ ★ ★ ☆ |

| Proteção | ★ ★ ★ ☆ ☆ (Tipo II); ★ ★ ★ ★ ☆ (Tipo III) |

| Custo | $$$ (Tipo II); $$$$ (Tipo III) |

| Adequado para | Alumínio e titânio |

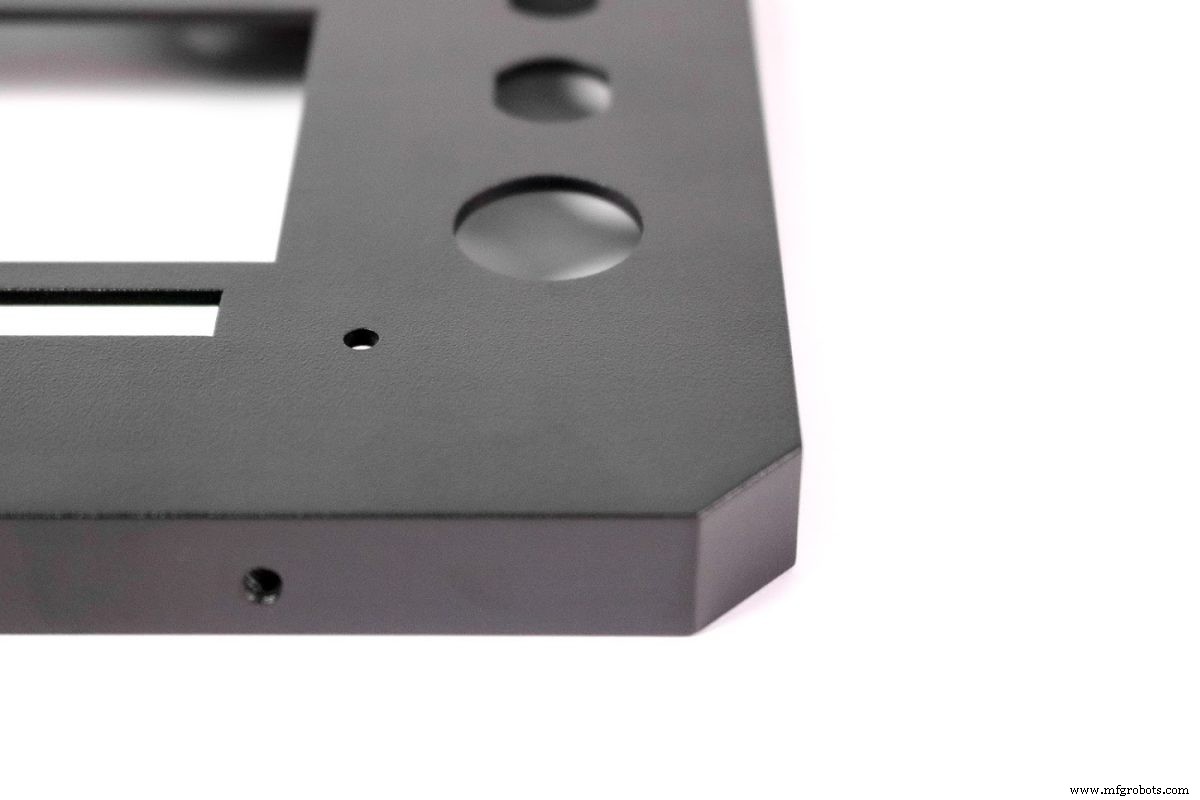

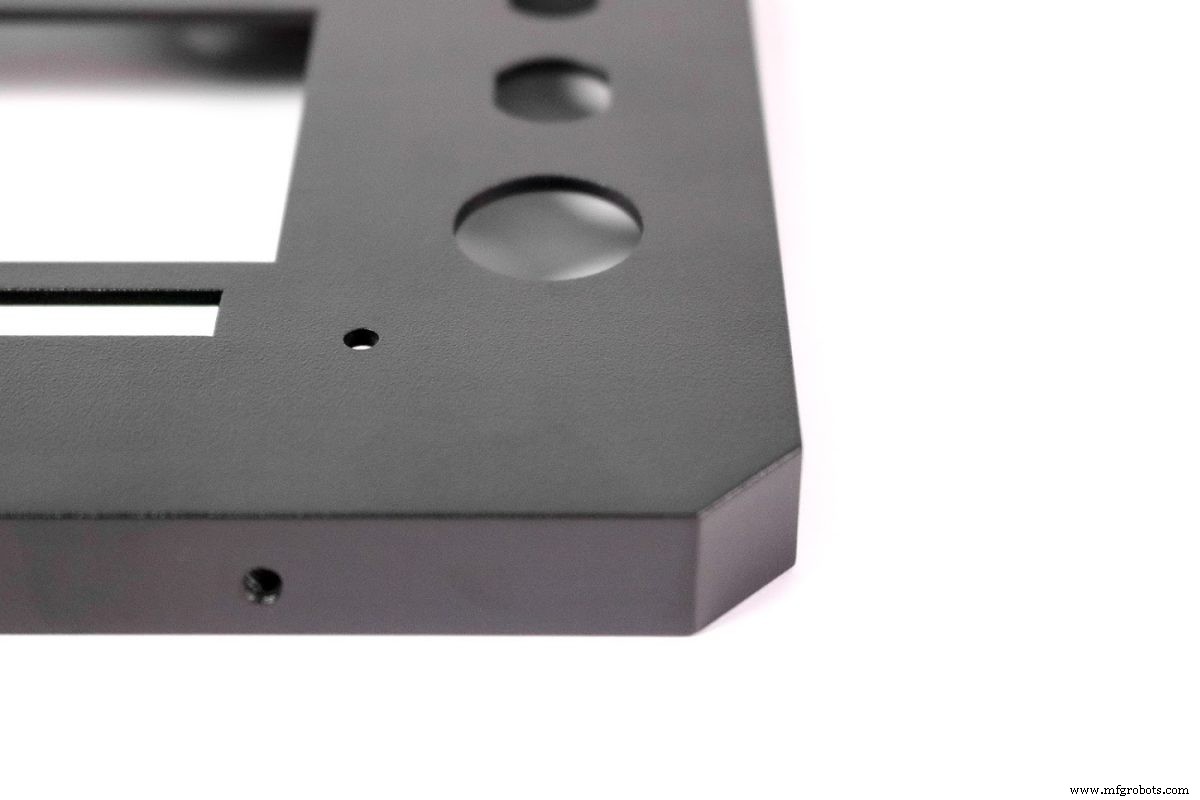

Acabamentos de superfície explicados:Revestimento em pó

O revestimento em pó adiciona uma fina camada de polímero protetor à superfície da peça. O revestimento em pó é um acabamento forte e resistente ao desgaste, compatível com todos os materiais metálicos e pode ser combinado com jateamento de esferas para criar peças com superfícies lisas e uniformes e excelente resistência à corrosão.

O processo de revestimento em pó é semelhante à pintura em spray, mas a "tinta" em questão é um pó seco em vez de um líquido. As peças são primeiro preparadas com um revestimento opcional de fosfatização ou cromatização para aumentar sua resistência à corrosão, depois revestidas com pó seco usando uma pistola de "spray" eletrostática e depois curadas em alta temperatura (geralmente em um forno a 200 graus Celsius).

Múltiplas camadas podem ser aplicadas para criar um revestimento mais espesso e a espessura típica varia de aproximadamente 18 μm até 72 μm. Uma vasta gama de cores está disponível.

Prós

Revestimento forte e resistente ao desgaste e à corrosão para aplicações funcionais

Maior resistência ao impacto do que anodização

Compatível com todos os metais

Várias cores disponíveis

Contras

Não é facilmente aplicado a superfícies internas

Menos controle dimensional do que anodização

Não é adequado para componentes pequenos

| Concluir | ★ ★ ★ ★ ★ |

| Tolerâncias | ★ ★ ★ ☆ ☆ |

| Proteção | ★ ★ ★ ☆ ☆ |

| Custo | $$$ |

| Adequado para | Qualquer material que possa sobreviver ao processo de cura térmica |

Quais são as principais dicas e truques do Hubs para escolher acabamentos de superfície para usinagem CNC?

Cada acabamento de superfície tem suas vantagens e desvantagens, portanto, escolher o correto depende de quais recursos atendem aos requisitos e à aplicação de suas peças.

É essencial avaliar as características funcionais e estéticas de que você precisa e considerar como sua peça irá interagir com os componentes adjacentes. Se sua parte estará ou não sujeita a atritos repetidos ou intensos, pode influenciar sua decisão.

Além disso, lembre-se de levar em consideração o ambiente operacional de suas peças. Você pode acreditar que sua peça não precisa de resistências robustas, mas os fatos ambientais podem exigir um acabamento superficial mais intensivo do que você pensava anteriormente durante a fase de projeto.

Práticas recomendadas por acabamento de superfície

-

Jato de esferas: Este acabamento de superfície funciona bem se você não estiver preocupado com tolerâncias dimensionais. Deixa a peça com um acabamento fosco uniforme.

-

Anodização (tipo II): Use isso para dar às suas peças de alumínio e titânio uma camada protetora que também é cosmética - as peças saem com cores foscas naturais.

-

Anodização (tipo III): Perfeita para aplicações avançadas de engenharia, a anodização (tipo III) confere às peças alta resistência ao desgaste e dureza superficial.

-

Revestimento em pó: Use este acabamento de superfície para aplicações onde você precisa de alta resistência ao impacto. O revestimento em pó também é adequado se suas peças não puderem ser anodizadas.

Perguntas frequentes

O que é acabamento de superfície?

O acabamento superficial é a última fase do processo de usinagem CNC. Você pode usar o acabamento de superfície para remover defeitos e falhas das peças e melhorar sua aparência, aumentar a resistência a certos tipos de desgaste, ajustar a capacidade de conduzir eletricidade e muito mais.

Qual é a finalidade do acabamento superficial?

A aplicação de acabamentos de superfície à sua peça a protege do desgaste e a melhora esteticamente, mantendo ou mesmo melhorando sua funcionalidade.

Quais são os diferentes tipos de acabamentos de superfície?

Os acabamentos de superfície disponíveis na plataforma Hubs incluem jateamento, anodização (tipo II e tipo III), pintura a pó, escovado + eletropolido, escovado e muitos outros.

Qual é a diferença entre acabamento superficial e rugosidade superficial?

O acabamento superficial é qualquer pós-processamento aplicado a uma peça após a usinagem, enquanto a rugosidade superficial é um método de quantificar o número de irregularidades em uma superfície. O parâmetro Ra representa a média de todas as alturas de superfície medidas em uma determinada área de superfície.

Que preparação é necessária antes de aplicar os acabamentos de superfície?

Em muitos casos, há etapas entre retirar sua peça da máquina e aplicar um acabamento superficial. Por exemplo, pode ser necessário mascarar a peça para proteger superfícies ou furos, pois certos acabamentos aumentam a espessura da peça (camadas de material extra). Isso pode interferir em furos rosqueados e tolerâncias apertadas.

Você pode combinar vários acabamentos de superfície?

Você pode combinar vários tipos de acabamentos de superfície para utilizar propriedades variadas. Antes de anodizar uma peça, por exemplo, você pode jateá-la para obter um acabamento mais suave e fosco.

Máquina cnc

- Como projetar peças para usinagem CNC

- Tipos de acabamentos de superfície para produtos moldados

- Como escolher uma oficina de usinagem CNC confiável para peças CNC

- Peças personalizadas de usinagem CNC

- Usinagem CNC de peças grandes

- Usinagem CNC para Cerâmica

- Dicas para usinagem CNC de titânio:aeroespacial e muito mais

- Selecionar a rugosidade correta da superfície para usinagem CNC

- 5 coisas para se preparar para solicitar uma cotação de usinagem CNC

- Diferentes tipos de peças produzidas por usinagem CNC de precisão