5 maneiras como a compensação de trabalho externo pode ajudar você

Todos os centros de usinagem CNC possuem alguma forma de configuração do sistema de coordenadas de trabalho, comumente chamados de deslocamentos de fixação, que são usados para especificar a localização de origem/s do programa. O programador escolhe cada origem, a posição a partir da qual as coordenadas do programa são especificadas, com base em como a peça de trabalho está localizada durante a configuração. Selecionar a(s) origem(s) do programa lógico torna mais fácil para o programador determinar as coordenadas programadas e para o responsável pela configuração atribuir zero ao programa durante a configuração.

Em uso normal, cada deslocamento de fixação é usado para especificar a distância e a direção em cada eixo da posição inicial da máquina até a origem do programa. Isso geralmente envolve medições demoradas usando um apalpador de fuso, relógio comparador ou localizador de borda. Se o dispositivo de fixação para um trabalho repetido for qualificado, essas medições precisam ser feitas apenas uma vez. Caso contrário, as medições devem ser repetidas sempre que o trabalho for executado.

Como o método descrito é tão popular, você pode não saber que pode haver uma alternativa melhor. Com os CNCs da FANUC, o deslocamento de ponto zero externo (número zero do sistema de coordenadas de trabalho) permite-lhe deslocar o ponto de referência para entradas de deslocamento de fixação da posição inicial da máquina para uma localização mais lógica.

Como o deslocamento de trabalho externo pode ajudá-lo?

Aqui estão cinco maneiras pelas quais o deslocamento de trabalho externo pode ajudar.

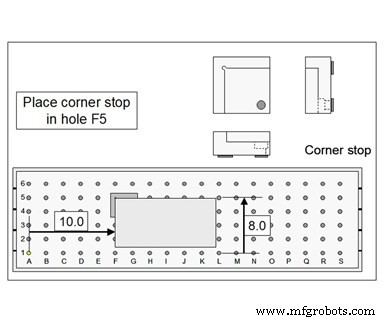

Primeiro, o deslocamento de trabalho externo deve ser aplicado quando você conhece (ou pode calcular facilmente) a distância de uma posição conhecida/consistente até a origem de cada programa. Com um centro de usinagem vertical, por exemplo, você pode montar ferramentas de fixação qualificadas em uma subplaca como a mostrada na ilustração à direita.

Com este tipo de ferramental de fixação, você pode calcular facilmente a distância em X e Y entre as superfícies de localização (a origem do programa XY) até o furo inferior esquerdo. Com este exemplo, os furos estão em centros precisos de 2 polegadas. Você também pode determinar a distância no eixo Z entre a superfície de localização do eixo Z e a parte superior da subplaca.

Nos registros de deslocamento de trabalho externo X e Y, insira as distâncias em X e Y da posição inicial da máquina até o furo inferior esquerdo (furo A1). No registro Z, insira a distância do nariz do fuso até o topo da subplaca. A partir deste ponto, suas entradas de deslocamento de fixação podem ser especificadas a partir do orifício inferior esquerdo em XY e no topo da subplaca em Z.

Isso eliminará a necessidade de medir os valores de atribuição de origem do programa. Obviamente, você pode usar o comando de configuração de dados (G10) para especificar os valores relacionados de dentro do programa, eliminando a necessidade de o técnico de configuração inseri-los manualmente. Isso elimina efetivamente a tarefa de atribuição de zero do programa da configuração.

A segunda vez que o offset externo pode ajudar é com centros de usinagem horizontais que possuem mesas rotativas quadradas. As superfícies de localização para a maioria dos acessórios são dimensionadas a partir do centro da mesa. Assim, pode ser melhor deslocar o ponto de referência para o centro da mesa em XY e o tampo da mesa em Z. Desta forma, os valores de atribuição de zero do programa podem ser determinados a partir do desenho do dispositivo elétrico. Novamente, essas entradas podem ser programadas com comandos G10.

Terceiro, o deslocamento de trabalho externo pode ajudá-lo a lidar com inconsistências do cone do fuso de um centro de usinagem para outro. Se você achar necessário usar valores de compensação de comprimento de ferramenta diferentes para uma determinada ferramenta de corte com base na máquina que está sendo usada, use o deslocamento externo (registro Z) para especificar a quantidade de discrepância. Desta forma, as ferramentas de corte podem ser mais facilmente compartilhadas entre as máquinas.

Quarto, se você teve um acidente (travamento), você pode achar que os eixos estão ligeiramente desalinhados, significando que os valores de atribuição zero do programa para configurações qualificadas não estão mais corretos. Use o deslocamento de trabalho externo para especificar a quantidade de desalinhamento em cada eixo. Para o exemplo de subplaca descrito anteriormente, isso será tão simples quanto medir novamente as distâncias XY até o orifício inferior esquerdo e o topo da subplaca em Z.

Quinto, você pode aumentar o registro do eixo Z do deslocamento de trabalho externo durante o funcionamento a seco para manter as ferramentas de corte mais afastadas de seus pontos finais do eixo Z. Isso contribui para um funcionamento a seco mais seguro.

Equipamento industrial

- 5 maneiras que a impressão 3D pode transformar a indústria de eletrônicos

- 5 maneiras de a impressão 3D beneficiar a indústria de brinquedos

- A Century Furniture está superando as expectativas (e você também pode!)

- Como a tecnologia IoT pode ajudar o meio ambiente

- 5 maneiras de automatizar o processo de fabricação para economizar dinheiro

- Como os robôs de software podem ajudar você a assumir o controle do 'novo normal'

- A importância da prevenção de corrosão e como o poliuretano pode ajudar

- Por que você pode confiar na qualidade dos guindastes Demag

- 8 maneiras de garantir a segurança do seu MacBook em locais públicos

- 5 maneiras comprovadas que a indústria de plásticos pode usar robôs