Maximizando seu espaço de soldagem produtivo

Projetadas com base nos princípios da manufatura enxuta para reduzir o desperdício e melhorar o fluxo de trabalho, as células de trabalho robóticas de soldagem a arco podem fornecer precisão, confiabilidade, versatilidade e velocidade para muitas aplicações industriais em diversos setores. Embora alguns fabricantes argumentem que a célula de trabalho robótica mais eficiente do mercado é aquela com o menor tamanho, há outros fatores a serem considerados. O que nos leva à pergunta:qual é o uso mais eficiente do espaço valioso?

Para que os fabricantes obtenham o máximo retorno sobre o investimento (ROI) durante um determinado período de retorno, é imperativo usar a célula de trabalho mais eficiente possível para lidar com uma determinada aplicação e tipo de peça. Tendências de compra recentes sugerem que a compra de uma célula de trabalho robótica maior com robôs adicionais pode ser uma solução mais produtiva para uma empresa aumentar o rendimento e melhorar a qualidade do produto, suprindo a escassez de mão de obra e atendendo às demandas dos clientes no processo.

Embora muitos fabricantes asiáticos enfatizem que uma célula de trabalho robótica com um tamanho pequeno é o melhor, as empresas nos EUA geralmente se preocupam menos com o espaço físico. Essa mentalidade está mudando, no entanto, à medida que os fabricantes buscam cumprir iniciativas para aumentar a produtividade. A Yaskawa fabrica uma variedade de células de trabalho de soldagem padrão, que fazem parte do ArcWorld ® Series. Essas células podem ser usadas para ilustrar seis fatores que contribuem para a produtividade do espaço. Por sua vez, esses fatores também podem ajudar a explicar as tendências de compra recentes e avaliar o motivador para obter mais produtividade do espaço da fábrica.

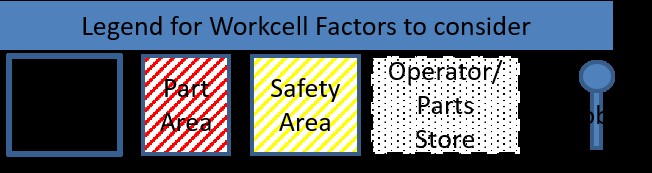

Seis fatores principais a serem considerados:

A resposta para a eficiência da célula de trabalho pode estar na comparação de certos fatores e na revisão de proporções simples. Para avaliar a produtividade da célula de trabalho robótica, os fabricantes devem considerar o seguinte:

- Área da peça

A área da peça é simplesmente o espaço necessário para suportar um produto. Por exemplo, um fornecedor de assento automotivo tem uma diferença óbvia de tamanho entre os suportes reclináveis, assentos dianteiros e estruturas de assento traseiro bipartidas 60/40 para submontagem. Ter área de peça suficiente para produzir peças de qualidade de forma eficaz e eficiente com ferramentas é fundamental. O posicionamento das peças também é um fator. Se a peça precisar ser reorientada, ela precisará de um volume tridimensional maior.

- Área da célula de trabalho

Refere-se ao tamanho de toda a área ocupada da célula de trabalho ou quanto espaço no chão de fábrica o sistema robótico engloba. Os fabricantes podem ver células menores como um uso mais eficiente do espaço. Embora a pegada da célula seja uma preocupação válida a ser considerada, escolher um sistema robótico baseado apenas na pegada não é o ideal. Da mesma forma, as células de trabalho de uma estação devem ser avaliadas como um par ao compará-las com uma célula de duas estações.

- Área de segurança

Um espaço aberto, onde um operador deve desocupar durante a indexação do posicionador para estar em conformidade com os regulamentos de segurança, é conhecido como área de segurança. Alguns fabricantes personalizarão uma célula de trabalho robótica com portas de enrolar para minimizar o espaço da área de segurança. A suspensão de compartimentos de peças para peças menores dentro desta área ajuda a utilizar este espaço e melhorar a ergonomia.

- Operador / Área de armazenamento de peças

A área do operador refere-se ao espaço onde o operador pega ou coloca peças na célula ferramental. Células com espaço de segurança podem sobrecarregar um operador com armazenamento de peças, o que exigiria que uma célula de trabalho de estação única fosse equipada com um corredor mais largo. Às vezes, as células de trabalho de estação única são colocadas opostas umas às outras, de modo que o operador carrega uma e faz a manutenção da célula no lado oposto do corredor.

- Quantidade de robôs

O número de robôs de soldagem a arco – ou “arcos” referindo-se a tochas de trabalho – em uma célula de trabalho também é fundamental ao escolher uma solução robótica. Adicionar um segundo ou terceiro robô pode quase dobrar ou triplicar a produção de soldagem com pouco ou nenhum impacto no espaço físico. Isso está aumentando a "densidade do arco" de uma determinada célula de trabalho. - Custo

O preço da célula de trabalho é considerado em qualquer fase do projeto e implementação. Muitas vezes, o robô é uma porcentagem menor do custo quando posicionadores, controles de célula e ferramentas estão incluídos. Outros itens, como sensores a laser, também podem aumentar o custo, mas melhorar o tempo de ciclo. Os requisitos de peça e rendimento de um cliente ditarão o quanto eles podem valorizar esses recursos de custo adicional ao criar uma célula extremamente eficiente.

Aplicativo

Ao escolher a célula de trabalho mais produtiva para uma determinada aplicação e tipo de peça, os fabricantes devem avaliar os principais fatores que afetam a eficiência da célula de trabalho como comparações. Por exemplo:

- Área da peça/área da célula de trabalho =Proporção da área da peça para a célula de trabalho

- Peça/Célula de Trabalho X Quantidade de Robô de Arco =Densidade do Arco ou Taxa de Produtividade da Célula de Trabalho

- Proporção de $ para Floorspace e # of Arcs =Value Ratio

- Custos de integração (1x por célula de trabalho):PLC +HMI + Quedas de energia + Ferramental + Etc.

Exemplo 1: Uma oficina ou empresa automotiva pode considerar o ArcWorld C-52 (AWC-52), que é uma célula de trabalho compacta para fabricação de baixo a médio volume que possui duas estações de mesa plana (um AWC-52S possui cabeçotes para peças torneadas). Esta célula oferece um desempenho poderoso em um pacote compacto, apresentando:

- Espaço reduzido

- Um Motoman de seis eixos ® robô

- Porta de enrolar

- Pacote de soldagem integrado

- Tamanho máximo da peça (mm) 760 x 700 capacidade

Ao avaliar a capacidade de produção da célula, o número de robôs de soldagem a arco também foi avaliado. Depois de calcular a área da peça para a proporção do robô e compará-la com o número de arcos, foi determinado que a taxa de produtividade da célula de trabalho AWC-52 ainda era 12% eficiente devido ao robô único. Apesar do baixo custo de entrada, rápido tempo de aceleração, design compacto e recursos fáceis de proteção, esta célula de trabalho pode ficar aquém para alguns fabricantes conforme as comparações são feitas.

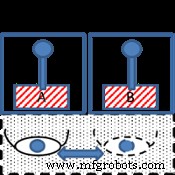

Da mesma forma, células de trabalho compactas de estação única devem ser avaliadas como um par, em comparação com uma célula de duas estações. Este tipo de configuração adiciona um robô de soldagem a arco extra ao processo, mas também adiciona mais espaço à área do operador. Embora essa célula de trabalho elimine o tempo de varredura de um posicionador, ela força o operador a caminhar, oferecendo uma ergonomia ruim e potencialmente aumentando o tempo de ciclo.

Alguns fabricantes colocarão essas células voltadas uma para a outra, onde o espaço do operador é atendido por um único operador. Isso pode aumentar a taxa de produtividade em até 30% com base em dois robôs e na área de peça/célula de trabalho. O uso de duas células resultará em 2x o custo de integração, o que pode ser significativo para fabricantes automotivos com ferramentas automatizadas.

Alguns fabricantes colocarão essas células voltadas uma para a outra, onde o espaço do operador é atendido por um único operador. Isso pode aumentar a taxa de produtividade em até 30% com base em dois robôs e na área de peça/célula de trabalho. O uso de duas células resultará em 2x o custo de integração, o que pode ser significativo para fabricantes automotivos com ferramentas automatizadas.

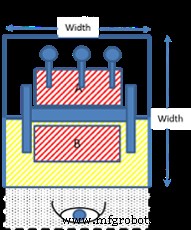

Exemplo 2: Os fabricantes que procuram uma célula de trabalho para soldar peças menores que não exijam posicionamento podem considerar o ArcWorld 1000 maior (configuração de robô único) ou o ArcWorld 1200 (configuração de robô duplo). Pré-projetado para produção de peças de pequeno a médio porte para aplicações de soldagem de médio a alto volume, esses ArcWorlds apresentam:

- Mesa giratória servo de alta velocidade (tampo de mesa de 60 pol. ou 72 pol.)

- Um ou dois robôs Motoman de seis eixos

- Unidade de Segurança Funcional (FSU)

- Pacote de soldagem integrado

- Tamanho máximo da peça (mm) 1.000 x 474 capacidade

Usando a mesma comparação de submontagem (consulte o Exemplo 1), a célula AW1000 foi considerada 10% eficiente usando a área da peça para a proporção da área da célula de trabalho. Apesar da introdução de uma plataforma giratória de servo de alta velocidade, a presença da área de segurança criou um “espaço morto” inutilizável durante a operação. Do lado positivo, a área do operador exigia movimentos mínimos do operador, criando melhor ergonomia.

Quando a densidade do arco foi calculada em relação à área da peça para a área da célula de trabalho, revelou que a adição de um robô de soldagem a arco extra nesta configuração (AW1200) aumentou o produtividade da célula de trabalho para 19%. Ao comparar os preços de lista entre outras células de trabalho do ArcWorld, o AW1200 representa o preço/arco mais baixo de todas as células de trabalho, tornando-o um bom valor. Há apenas 1x custo de integração para esta célula.

Exemplo 3: Nossa célula de trabalho mais popular, a série AWIV-6000 com posicionador de roda gigante, fornece o uso mais eficiente do espaço no chão. Pré-projetados para produção de peças de médio a alto volume, apresentam:

- Capacidade de alta velocidade, posicionador fino com economia de espaço

- Um, dois, três ou quatro robôs Motoman de seis eixos

- Unidade de Segurança Funcional (FSU)

- Pacote de soldagem integrado

- Tamanho máximo da peça (mm) 4.000 e capacidade de 1.525

Usando a mesma comparação de eficiência de espaço (consulte o Exemplo 1 e o Exemplo 2), as células da série ArcWorld IV-6000 mostraram ser 30-34% eficientes usando a área da peça para a proporção da área da célula de trabalho. Embora a adição de um posicionador fino e de alta velocidade em relação à área da peça e à área da célula de trabalho aumentasse a eficiência da célula, a presença da área de segurança ainda criava um “espaço morto” inutilizável durante a operação. Alguns fabricantes usaram cortinas de enrolar para abranger a área de segurança para reduzir a distância usada pelas cortinas de luz.

Como nos exemplos de célula de trabalho ArcWorld C-series e ArcWorld 1000, a presença de robôs de soldagem a arco aumentou o fator de produtividade de cada célula. Quando a densidade do arco foi calculada em relação à área da peça para a proporção da área da célula de trabalho para cada célula na série ArcWorld IV-6000, os resultados foram os seguintes:

- Área da peça AWIV-6000SL/célula de trabalho X 1 robô de arco =taxa de produtividade de 60%

- Área da peça AWIV-6200SL / célula de trabalho X 2 robôs de arco =taxa de produtividade de 67%

- Área da peça AWIV-6300SL / célula de trabalho X robôs de 3 arcos =100% de taxa de produtividade

A densidade do arco em relação à área da peça para a proporção da célula de trabalho deu ao ArcWorld IV-6300SL uma porcentagem maior, tornando-o a célula de trabalho mais flexível e produtiva em nossas configurações padrão.

Um cliente recorrente mudou de especificar células AWIV-6300 com 3 robôs e extensões de posicionador de 3 metros para células com quatro robôs (AWIV-6400) e extensões de posicionador de 4 metros. Embora isso melhore ligeiramente a área da peça do cliente para a área da célula (eficiência do espaço físico) de 34% para apenas 36%, a taxa de densidade do arco (ou eficiência de produtividade) aumenta muito de 101% para 143%. Além disso, adicionar mais robôs é uma solução econômica porque os custos de integração de células, como PLCs, IHMs, ferramentas, proteção e quedas de serviços públicos, não aumentam.

Conclusão:

Células de trabalho robóticas compactas ocupam um espaço reduzido, mas não são necessariamente o uso mais eficiente do espaço físico. As oficinas podem querer avaliar a capacidade de tamanho da peça em relação ao tamanho da célula de trabalho para determinar o uso mais FLEXÍVEL do espaço. Além disso, em um esforço para aumentar a PRODUTIVIDADE do espaço físico, as empresas automotivas podem querer expandir um pouco a área de trabalho para adicionar mais robôs. Avaliar o custo de algumas configurações diferentes de células de trabalho, incluindo custos de integração, pode ajudar os fabricantes a garantir que estão maximizando o VALOR de seu espaço físico.

Robô industrial

- A manutenção reativa deve fazer parte de sua estratégia de manutenção?

- Rotulando suas peças com o preenchedor de gravador

- IoT e sua compreensão dos dados

- Soldagem robótica:como os fabricantes percebem o ROI, parte 4

- Soldagem robótica:como os fabricantes percebem o ROI, parte 3

- Soldagem robótica:como os fabricantes percebem o ROI, parte 2

- Soldagem robótica:como os fabricantes percebem o ROI, parte 1

- Escolha de um tipo de processo e equipamento de soldagem robótica para sua aplicação

- Maximizando o poder do comércio eletrônico para expandir seus negócios

- Simplificando sua aplicação de soldagem com uma célula de soldagem personalizada RW950