Otimização de detecção de inclinação / ângulo de alta precisão:fundamentos do acelerômetro

Os acelerômetros são sensores maravilhosos que permitem a detecção de acelerações estáticas e dinâmicas tão variadas quanto a orientação em relação à gravidade aos movimentos sutis de pontes começando a falhar. Esses sensores variam de dispositivos de nível de telefone celular que mudam a orientação de sua tela quando você os inclina até dispositivos de nível tático controlados para exportação que ajudam a navegar em veículos militares ou espaçonaves. [1] No entanto, como acontece com a maioria dos sensores, uma coisa é o sensor ter um bom desempenho no laboratório ou bancada. Outra bem diferente é obter esse desempenho no nível do sistema em face de estresses ambientais e de temperatura que são violentos e descontrolados. Quando os acelerômetros, como os humanos, passam por um estresse sem precedentes em sua vida, o sistema pode reagir e falhar devido aos efeitos desses estresses.

Os sistemas de detecção de inclinação de alta precisão são geralmente calibrados para obter precisões de inclinação melhores do que 1 °. Utilizando ruído ultrabaixo líder de mercado e acelerômetros altamente estáveis, como o ADXL354 ou ADXL355, pode-se alcançar a precisão de inclinação de 0,005 ° com calibração adequada de fontes de erro observáveis. [2] No entanto, esse nível de precisão só pode ser alcançado se as tensões forem devidamente mitigadas. Por exemplo, tensões de compressão / tração no sensor podem causar deslocamentos de até 20 mg e, portanto, imprecisões de inclinação acima de 1 °.

Esta série de artigos analisa as métricas de desempenho de um sistema de detecção de ângulo / inclinação de alta precisão usando acelerômetros. Vamos começar neste artigo com uma compreensão do próprio projeto do sensor no nível microscópico, a fim de entender melhor os efeitos das tensões e tensões até o nível do mícron. Em um artigo separado, cobriremos alguns resultados surpreendentes que podem acontecer se uma abordagem holística de design mecânico e físico não for seguida. Por fim, encerraremos esta série com etapas tangíveis que os designers podem seguir para maximizar o desempenho nos aplicativos mais exigentes.

Fundamentos do projeto de sensores

Os acelerômetros baseados em MEMS podem variar de preço e desempenho, de produtos de consumo a sensores militares. Hoje, os acelerômetros de baixo ruído de melhor desempenho permitem aplicações como detecção de inclinação de precisão, imagens sísmicas e muitas aplicações emergentes em robótica e estabilização de plataforma. Recursos importantes para aplicações de detecção de inclinação / ângulo de alta precisão incluem excelente ruído, deslocamento, repetibilidade e compensações relacionadas à temperatura, bem como efeitos de segunda ordem, como retificação de vibração e sensibilidade de eixo cruzado.

Para entender melhor as considerações de projeto para um acelerômetro MEMS de alta precisão de 3 eixos ter um desempenho ideal, é educativo primeiro revisar a estrutura interna de tal sensor, o que irá esclarecer a razão pela qual os três eixos produzem diferentes respostas aos parâmetros ambientais (por exemplo , tensão fora do plano). Em muitos casos, essa tensão fora do plano é causada por um gradiente de temperatura no eixo z do sensor.

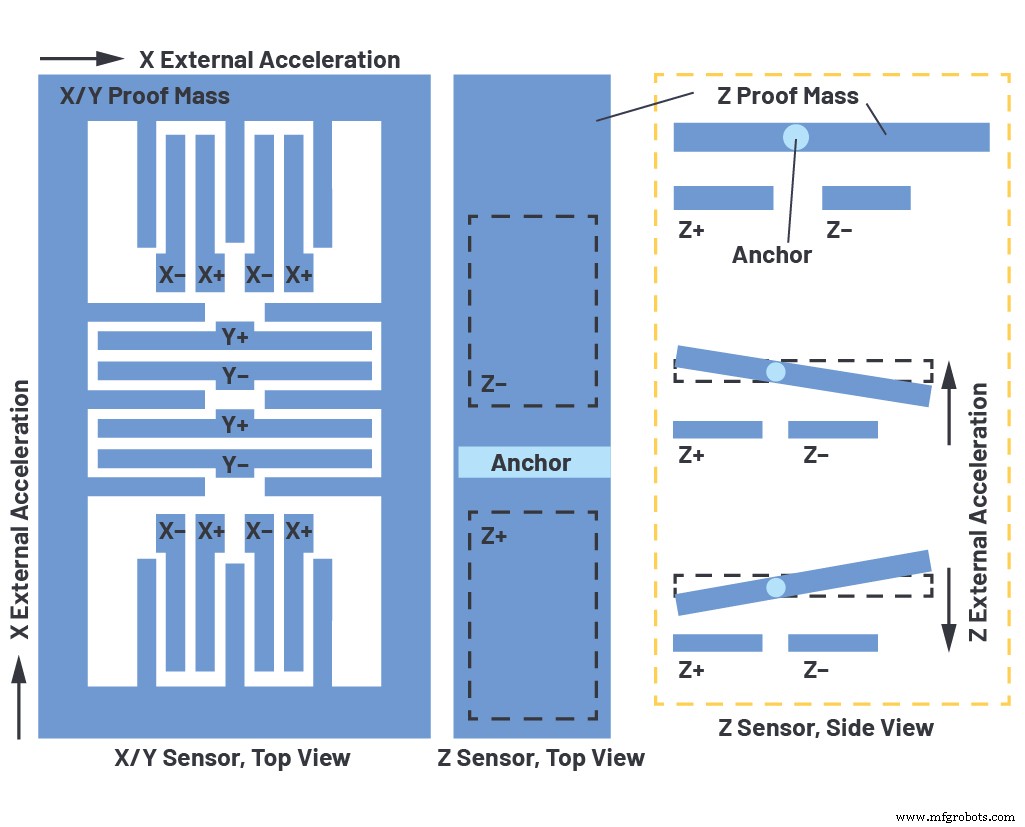

O acelerômetro mostrado na Figura 1 consiste em um sistema de massa de mola, semelhante a muitos outros acelerômetros MEMS. A massa se move em resposta a uma aceleração externa (aceleração estática como gravidade ou aceleração dinâmica como mudanças de velocidade) e seu deslocamento físico é detectado por um mecanismo de transdução.

clique para ver a imagem em tamanho real

Figura 1. Arquitetura do sensor de um acelerômetro MEMS de 3 eixos de alta precisão, especificamente o ADXL355 da Analog Devices. Para o sensor X / Y, conforme a massa de prova se move, a capacitância entre os dedos ancorados e os dedos presos à massa de prova muda. O desequilíbrio de massa no sensor do eixo z permite a detecção fora do plano da aceleração do eixo z. (Fonte:Dispositivos analógicos)

Os mecanismos de transdução mais comuns em sensores MEMS são capacitivos, piezoresistivos, piezoelétricos ou magnéticos. Um acelerômetro como o ADXL355 utiliza um mecanismo de transdução capacitiva, em que um movimento é detectado por uma mudança na capacitância que, por meio de um circuito de leitura, é convertida em tensão ou saída de corrente. Embora o ADXL355 utilize o mecanismo de transdução capacitiva para todos os três sensores de eixo em um molde de silício, os sensores X / Y e os sensores Z têm duas arquiteturas de detecção capacitiva fundamentalmente diferentes. Os sensores X / Y são baseados em dedos diferenciais no plano, enquanto um sensor Z é um sensor capacitivo de placa paralela fora do plano, conforme mostrado na Figura 1.

Se houver tensão de compressão ou tração no sensor, a matriz MEMS deforma. Uma vez que a massa de prova é suspensa sobre o substrato com molas, ela não deforma em conjunto com o substrato e, portanto, haverá uma mudança na lacuna entre a massa e o substrato. Para sensores X / Y, a lacuna não está na direção da sensibilidade capacitiva, pois o deslocamento no plano tem o maior impacto na mudança de capacitância dos dedos. Isso se deve ao efeito de compensação do campo elétrico da orla. Para o sensor Z, no entanto, a lacuna entre o substrato e a massa de prova é de fato a lacuna de detecção. Portanto, tem impacto direto no sensor Z, uma vez que muda efetivamente a lacuna de detecção do sensor Z. Outro efeito exacerbante é que o sensor Z está localizado no centro da matriz, onde o empenamento é maximizado para qualquer tensão na matriz.

Além das tensões físicas, o gradiente de temperatura no sensor do eixo z é comum devido à assimetria de transferência de calor no eixo z na maioria das aplicações. Em uma aplicação típica, o sensor é soldado a uma placa de circuito impresso (PCB) e todo o sistema está dentro de um pacote. A transferência de calor X e Y é dominada pela condução através das juntas de solda no perímetro da embalagem e para o PCB, que é simétrico. Na direção z, no entanto, a transferência de calor é através da condução na parte inferior devido à solda e convecção na parte superior da matriz, à medida que o calor se move através do ar e para fora da embalagem. Devido a essa incompatibilidade, haverá um gradiente de temperatura diferencial residual ao longo do eixo z. Assim como com a tensão física de compressão / tração, isso produzirá um deslocamento no eixo z que não é induzido pela aceleração.

No próximo artigo desta série, revisamos como adquirir um bom conjunto de dados inicial para estabelecer o desempenho da linha de base e validar que tipo de níveis de ruído esperar nas análises de dados subsequentes.

Referências

^ [1] Chris Murphy. “Escolhendo o acelerômetro MEMs mais adequado para sua aplicação - Parte 1.” Analog Dialogue, vol. 51, No. 4, outubro de 2017.

^ [2] Chris Murphy. “Medição de inclinação do acelerômetro acima da temperatura e na presença de vibração”. Diálogo analógico, agosto de 2017.

Integrado

- A Mouser exibe nova tecnologia de sensor na Sensors Expo 2019

- Fundamentos de sensores magnéticos digitais

- Sensor de imagem apresenta baixa potência, alta taxa de quadros

- Sensor Hall visa sistemas automotivos essenciais para a segurança

- Sensores de corrente apresentam baixa deriva, alta precisão

- Centros CNC de alta precisão para serviços pesados

- Compreendendo os sensores

- Sensor de posição sem contato indutivo

- Sensor de inclinação/ponta sem contato

- Entendendo os componentes de alta precisão