Confiabilidade e disponibilidade:como chegar lá com FMEAs e curvas PF

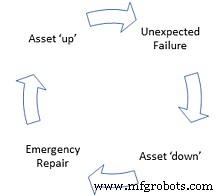

Para organizações que sofrem com falhas inesperadas e tempo de inatividade não planejado, a Análise de Modos e Efeitos de Falha (FMEA) pode ajudar a alcançar alta confiabilidade e disponibilidade de ativos.

Você obtém a confiabilidade e a disponibilidade corretas e está muito longe da lucratividade.

Mas aqui está uma surpresa.

Muitas organizações e fabricantes nunca fazem essa jornada e continuam felizes (se o produto utilizável estiver chegando ao cliente a tempo ) em espiral descendente.

'Mas essa jornada de que você fala é RCM!', eles gritam. 'Muito caro para nós!'

Os mesmos fabricantes sempre parecem ter tempo (e dinheiro) para descartar produtos desperdiçados, comprar novos rolamentos, limpar derramamentos de óleo, consertar máquinas, chamar OEMs (Original Equipment Manufacturer), e manter as pessoas trabalhando horas extras. E uma vez por ano – com muito alarde e cerimônia – eles entregam um prêmio aos “heróis” da manutenção reativa.

Hmmm.

Você está pensando:'As pessoas tiram sua foto no boletim informativo da empresa, um aperto de mão do VP para manter a planta em manutenção reativa ?'.

Sim, eles fazem. Mas vamos além disso.

Conseguir uma boa confiabilidade e alta disponibilidade de ativos não precisa de um estudo RCM completo. Mas requer um bom FMEA (Failure Mode &Effect Analysis) com boas saídas e a aplicação de curvas P-F (Potential Failure to Functional failure) para garantir que as técnicas de monitoramento de condição estejam focadas nos modos de falha corretos na frequência correta de inspeção.

Modos de falha e análise de efeitos:chegando ao fundo (ou ao topo) das coisas

Um FMEA é uma ferramenta de análise comum que ajuda projetistas, técnicos e engenheiros a entender como um ativo ou componente crítico pode falhar, o efeito que ele tem no sistema geral e o que eles pode fazer para mitigar os efeitos.

A essência de um FMEA é entender os modos de falha, qual a probabilidade de ocorrência e mitigá-los com ações de manutenção específicas, reprojetos ou até mesmo 'não fazer nada' (se o risco é baixo o suficiente).

FMEAs vêm em dois tipos básicos.

De baixo para cima – este FMEA começa listando todos os componentes em um ativo e listando todas as formas possíveis de falha. É muitas vezes conhecido como a "abordagem de hardware". Este tipo de FMEA é mais trabalhoso, mas é frequentemente usado em setores de alta segurança e consequências ambientais, como aviação e nuclear.

Falhas inesperadas de ativos não podem ser toleradas nesses setores.

De cima para baixo – esse tipo de FMEA (também conhecido como ‘abordagem funcional’) é mais comum e – sim, você adivinhou – considera primeiro as funções do ativo. Quando as funções são conhecidas, perguntamos ‘como pode falhar funcionalmente?’ Isso nos leva a modos de falha e à busca de efeitos e ações mitigadoras.

Um FMEA de cima para baixo aborda diretamente apenas os contribuintes mais importantes para possíveis problemas, em vez de cada componente individual.

Há também FMECAs (C para criticidade) que adicionam um fator de risco numérico.

Dê uma olhada neste exemplo que engloba um FMEA e um FMECA.

Vamos simplificar e considerar os limpadores de para-brisa de um carro. Estamos assumindo que não fazemos nenhuma verificação inicialmente e apenas as deixamos falhar enquanto estamos dirigindo.

Função | Falha funcional | Modo de falha | Potencial Impacto | Gravidade | Potenciais Causas | Ocorrência | Modo de detecção | Detecção | RPN |

| Qual é a função do ativo ou componente? | Como ele não cumpre sua função? | O que pode causar uma falha funcional? | Qual é o impacto? ou seja, os efeitos | Qual é a gravidade do efeito? | O que causa o modo de falha? | Com que frequência isso pode ocorrer? | Quais são os controles existentes para prevenção ou detecção? | É fácil detectar usando os métodos atuais? | Número de prioridade de risco =Sev x Occ x Det. |

| Para limpar a chuva e a névoa do pára-brisas dianteiro (a pedido). | Falha ao iniciar. | Fusível queimado. | O carro não consegue limpar o para-brisa com chuva forte. | 10 | Detritos bloqueando os limpadores (causam sobrecorrente e fusível queimado) | 2 | Encontrar em caso de falha (durante a condução) | 7 | 140 |

Ações recomendadas | Responsabilidade | Data-alvo | Ação tomada | SEV | OCC | DET | RPN |

Como podemos reduzir a ocorrência da causa ou melhorar a detecção? em> | Quem é responsável pela ação? | Qual é a data prevista para a ação? | Recalcule o RPN para ver se a ação reduziu o risco. | | | | Novo RPN após as ações. |

1. Inspecione os limpadores de para-brisa quanto a obstruções antes de cada viagem. 2. Leve o fusível de substituição. | Proprietário do carro | Com efeito imediato | Lista de verificação transportada no carro como lembrete. E fusíveis de substituição. | 10 | 2 | 2 | 40 |

Como você pode ver, após a implementação das ações, seu Número de Prioridade de Risco deve ser reduzido.

Depois de realizar um FMEA ou FMECA em sua planta, você tem uma estratégia de manutenção.

Estratégia de manutenção:ajuda a manter a confiabilidade inerente.

Assim, o principal resultado de um FMEA é uma estratégia de manutenção, principalmente em termos de o que você precisa fazer. Isso pode ser substituições baseadas em tempo, monitoramento de condições, reprojetos de equipamentos, tarefas de detecção de falhas, inspeções ou revisões, entre outros.

Para refinar ainda mais - e depois implementar - sua estratégia de manutenção, você precisará decidir quem fará o trabalho, quando e quais peças sobressalentes serão necessárias.

Aqui está o que deve ser lembrado:

Fazendo a manutenção certa na hora certa, você pode manter o inerente confiabilidade do ativo em alto nível. A manutenção correta e adequada por si só nunca pode melhorar a confiabilidade inerente além de sua capacidade inicial - porque é um incorporado característica.

Mas uma boa estratégia de manutenção pode manter a confiabilidade inerente alta onde ela pertence.

Monitoramento de condição e manutenção baseada em condição:a disponibilidade é o rei.

Vamos nos concentrar por um momento nas táticas de monitoramento de condições (também conhecidas como Manutenção Preditiva). Isso vale a pena porque seus sensores, dados e informações nos permitem entender a saúde do ativo. Eles são a força motriz por trás da Internet Industrial das Coisas (IIoT) e da indústria 4.0.

Se entendermos a integridade dos ativos a qualquer momento, poderemos realizar a manutenção mais econômica de todas – manutenção baseada em condições (CBM) .

Aqui está o que deve ser lembrado:

A manutenção baseada em condições não melhora e não melhorará a confiabilidade do ativo , inerentes ou não. O que ele lhe dará e que é tão importante para seus objetivos organizacionais é a disponibilidade de ativos . Ao reduzir apenas o tempo de inatividade não planejado, você aumenta a disponibilidade.

A CBM está executando uma tarefa de reparo ou substituição com base apenas na integridade medida de um ativo. Ele nos dá um sinal de alerta antecipado de falha potencial ou iminente de ativos ou componentes.

Mas se usarmos técnicas de monitoramento de condições, com que frequência devemos medir os dados?

P-F Curva e intervalos

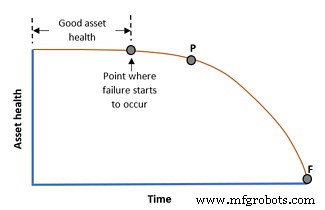

Primeiramente, o que é essa curva P-F da qual falamos? É uma curva que indica como a integridade de um ativo se deteriora ao longo do tempo quando um modo de falha é acionado.

O diagrama aqui ilustra o conceito.

A parte horizontal da curva é uma boa integridade do ativo. Esta parte pode ser alongada pelas melhores práticas de manutenção em:

- Instalação de ativos

- Fundações e estruturas de suporte

- Lubrificação de ativos

- Alinhamento e balanceamento de ativos

- Operação adequada dentro da capacidade do ativo

Mas então, quando um modo de falha se apresenta, temos um ponto em que a falha começou. Mas ainda é invisível durante a coleta de dados.

Então o tempo (ou ciclos de estresse do ativo) se move para o ponto P.

O ponto P significa Potencial Falha . É aqui que nossas técnicas de monitoramento de condições podem começar a detectar uma possível falha. Em seguida, a integridade do ativo se degradará gradualmente (ou rapidamente) até chegar ao ponto F, a Falha Funcional .

Isso significa boa noite e adeus para o seu patrimônio.

O jogo acabou e você precisa chamar os 'heróis' da manutenção reativa .

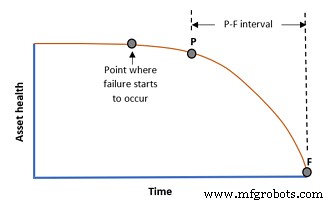

A diferença de tempo entre P e F é conhecida como intervalo P-F. Pode ser de segundos a décadas. Tudo depende do modo de falha e do ativo em questão.

Você fará bem em lembrar que o intervalo P-F para um modo de falha específico é sempre uma média número – essas coisas sempre terão variação estatística.

Mas se tivermos uma boa ideia do que é – de falhas anteriores, RCAs (Análise de Causa Raiz), dados OEM, etc. – então podemos definir o intervalo em que realizamos inspeções de monitoramento de condições. Uma boa regra geral para um intervalo de inspeção é geralmente pelo menos metade do intervalo P-F esperado.

Imagine que você sabe que quando o mancal crítico da extremidade de acionamento da bomba vibra a 8 mm/s, provavelmente terá apenas 3 meses de serviço antes de travar. No mínimo, com que frequência você deve medir a vibração?

Intervalo de inspeção/medição

Isso garante que você capture esse defeito específico dentro do intervalo P-F esperado (embora a maioria dos estrategistas aqui recomende de forma conservadora e genérica intervalos de inspeção de 1 mês – lembra da variação estatística? ).

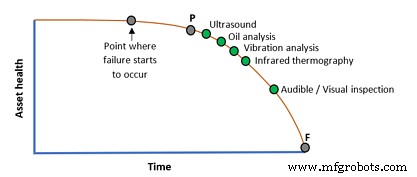

É amplamente aceito que diferentes técnicas de monitoramento de condições podem fornecer diferentes níveis de alerta precoce durante o intervalo P-F. Dê uma olhada no diagrama abaixo para um guia aproximado. Nenhuma técnica é um catch all para todos os modos de falha.

As melhores estratégias utilizam uma combinação de tecnologias de monitoramento de condições.

A jornada rumo à manutenção prescritiva

Como nota final, considerando o progresso da IIoT e da indústria 4.0, devemos considerar a jornada em direção à manutenção prescritiva.

| A manutenção prescritiva (Rx) é única porque, em vez de apenas prever falhas iminentes, como faz a manutenção preditiva (PdM), ela se esforça para produzir recomendações focadas em resultados para operações e manutenção a partir da análise Rx. Embora o RxM ainda esteja em sua infância, muitos líderes de pensamento estão considerando seu potencial para se tornar o próximo nível de melhores práticas de confiabilidade e manutenção. www.plantservices.com (Sheila Kennedy) |

‘Mas o que é isso ?' ouvimos você perguntar.

Assim, a próxima fronteira além da manutenção preditiva será a manutenção prescritiva.

Você pode imaginar que?

Sensores, redes, algoritmos, aprendizado de máquina e IA combinados para informar sua equipe de manutenção o que eles precisam fazer e quando eles precisam fazer isso para manter a confiabilidade e aumentar a disponibilidade. Ou até mesmo como gerenciar o ativo (velocidades e cargas) para estender a vida útil restante assim que uma possível falha for detectada.

As estratégias de manutenção do futuro serão fluidas, mutáveis e inteligentemente informadas por tecnologia e FMEAs construídos por humanos, intervalos P-F e guias de solução de problemas de OEM.

Ainda não chegamos lá, mas está chegando...

Leia a seguir:Guia completo para IIoT em manutenção

Tecnologia da Internet das Coisas

- Como obter data e hora atuais em Python?

- Como justificar um investimento em manutenção e confiabilidade

- Como sinalização e etiquetagem podem aumentar a confiabilidade

- Aumentando a confiabilidade e melhorando os resultados da manutenção com aprendizado de máquina

- Como a IoT pode ajudar crianças com ASD a aprender e brincar?

- Como tornar IOT real com Tech Data e IBM Parte 2

- Como tornar a IoT real com Tech Data e IBM Parte 1

- Como começar a remessa internacional

- Principais causas de falha de máquina e como evitá-las

- Como calcular e melhorar a disponibilidade da máquina