Os fundamentos e benefícios da manutenção baseada em condições

Embora possa não ser preciso descrever o momento atual da economia global como "em uma encruzilhada", certamente é verdade que estamos em um ponto-chave ao contornar o curva dos primeiros meses de 2021. As ações tomadas e os processos implementados agora terão um impacto significativo no longo prazo.

Isto é especialmente verdadeiro nos vários setores de manufatura e indústria pesada:O último relatório do Institute for Supply Management (ISM) sobre o Índice de Gerentes de Compras de Manufatura (PMI) observou crescimento de fabricação por 10 meses consecutivos em março de 2021 e indicou que novos pedidos e produção estão aumentando. No entanto, os fornecedores não estão atendendo a demanda dos clientes. Isso poderia levá-los a sobrecarregar os equipamentos de produção na pressa de produzir e entregar mercadorias mais rapidamente. Isso, por sua vez, pode colocar um estresse incomum em seus ativos, o que pode aumentar a probabilidade de falha do equipamento (ou, no mínimo, tempo de inatividade não planejado, decorrente da necessidade de reparos improvisados).

Triaxial, sensor de vibração Bluetooth. Fonte:https://www.augury.com/machine-health-solutions/

Levando tudo isso em consideração, é justo dizer que talvez não haja melhor momento do que agora para fabricantes e outras organizações industriais examinarem com atenção os processos de manutenção que seguem atualmente. Se entendermos a saúde dos ativos a qualquer momento, poderemos realizar a forma de manutenção mais econômica – manutenção baseada em condições. No alvorecer da internet industrial das coisas (IIoT), muitos fabricantes de ativos intensivos e focados em excelência estão percebendo os benefícios da manutenção baseada em condições, como a redução de gastos operacionais, melhoria da produção e aumento da saúde e conhecimento dos ativos por meio de dinâmicas dados.

Abaixo, veremos os princípios básicos da manutenção baseada em condições e também examinaremos mais de perto sua primazia sobre outras formas de estratégia de manutenção e sua relevância cada vez maior na era da IIoT .

Compreendendo a manutenção baseada em condições para os principais equipamentos

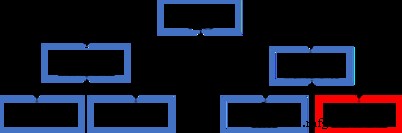

Em termos simplistas, o diagrama abaixo mostra como os tipos de manutenção são categorizados. A manutenção preventiva (às vezes chamada de manutenção proativa) é dividida em manutenção baseada em tempo e manutenção baseada em condição.

Em poucas palavras, a manutenção baseada em condição envolve a execução de uma tarefa de reparo ou substituição com base apenas na condição medida ou na integridade de qualquer ativo crítico. Neste estágio, o componente ou máquina em questão não falhou e pode até não estar funcionando ativamente de forma significativa.

O objetivo da manutenção baseada em condição é procurar sinais de alerta antecipados de falha potencial ou iminente de um ativo ou componente. Você mede um parâmetro específico da integridade de um ativo, como vibração, temperatura ou contaminação. Então você tende o valor do parâmetro ao longo do tempo. Quando você acredita que atingiu um ponto crítico de que o ativo está avançando para uma falha funcional, você agenda uma intervenção de manutenção baseada em condição.

Algumas das tecnologias de monitoramento baseadas em condições mais conhecidas incluem:

- Análise de vibração :Monitorar os níveis de vibração e procurar padrões nos sinais , geralmente para máquinas com componentes rotativos. Os principais indicadores de desempenho medidos nesta forma de análise incluem raiz quadrada média (RMS), desvio padrão, curtose, amplitude de pico e assimetria.

- termografia infravermelha :Detectar comprimentos de onda de calor para procurar quaisquer anormalidades (calor excessivo ou insuficiente, et. al.).

- Análise de óleo :Usado em qualquer máquina lubrificada a óleo para medir sua viscosidade, a presença de quaisquer contaminantes ou sinais de degradação interna do equipamento.

- Ultrassom :Ideal para detectar a localização de vazamentos em sistemas de pressão e vácuo (caldeiras, trocadores de calor, condensadores e assim por diante) e testes de arco e corona em componentes elétricos. Sensores de ultrassom também podem ser empregados para testar a qualidade do lubrificante da máquina e a funcionalidade de engrenagens, rolamentos, bombas, motores, purgadores de vapor, válvulas e muitos outros componentes.

- Análise de assinatura de corrente do motor :Monitorando a magnitude dos comprimentos de onda atuais ajuda a encontrar as principais falhas mecânicas em motores de equipamentos.

Sensor de condição de óleo online. Fonte:https://oilqualitysensor.eu/ocm-on-generatorsets/

Todos esses reparos ou verificações de integridade da máquina (e os vários outros que compõem a prática comum do CBM) são realizados bem antes de um ativo falhar ou exibir o potencial de problemas. Isso também vale para a manutenção baseada em tempo, mas, diferentemente de sua contraparte condicional, as operações de TBM são conduzidas de acordo com um cronograma fixo.

As intervenções típicas de manutenção do CBM podem incluir, mas não estão limitadas a:

- Relubrificação dos rolamentos

- Apertar os parafusos de fixação soltos

- Balanceamento de acoplamentos

- Renovação de terminações de cabos elétricos

- Substituindo um rolamento de elemento rolante

- Alinhar conjuntos de bombas

CBM na vanguarda da manutenção de equipamentos

Quando você está tentando estabelecer a estratégia de manutenção mais apropriada para sua organização, será de extrema importância pensar em uma perspectiva macro e micro antes de realmente colocar qualquer programa em prática lugar (e muito menos iniciar qualquer trabalho de manutenção de porcas e parafusos). Ao observar várias máquinas, componentes ou outros ativos, pergunte-se à queima-roupa:"O ativo ou componente que estou prestes a substituir está perfeitamente adequado para continuar operando?"

Você geralmente não saberá a resposta para essa pergunta até desmontar a máquina o quanto for necessário para examinar um determinado ativo. Tudo, desde uma simples inspeção visual até os vários métodos de análise mencionados acima, pode ser útil neste contexto. Muitas vezes, você descobrirá que o componente que está examinando está em boas condições e perfeitamente seguro para continuar operando. Fazer isso manualmente é demorado, mas com o CBM moderno, grande parte do monitoramento é feito por meio de sensores habilitados para IIoT que monitoram todos os dados essenciais de ativos em tempo real e podem apresentar as principais descobertas como relatórios organizados em questão de segundos. É por isso que a manutenção baseada em condições é tão econômica.

A manutenção baseada em tempo, embora certamente melhor na maioria das situações do que uma estratégia reativa — na qual você repara ou substitui apenas após falha parcial ou catastrófica de um ativo — geralmente é inferior à sua contraparte CBM por causa de como é regimentado. Se os intervalos em que a manutenção preventiva é realizada são inflexíveis, você corre o risco de efetivamente "manutenção excessiva" de seus ativos. Independentemente da estabilidade que essa estrutura possa fornecer, ela pode facilmente se tornar um uso excessivo de recursos humanos e financeiros, razão pela qual a manutenção baseada em tempo é, muitas vezes, mais cara de implantar do que a manutenção baseada em condições. Em última análise, este último destaca-se como a melhor escolha para qualquer organização que pretenda implementar um forte quadro de manutenção preventiva.

A importância do CBM na era da indústria 4.0 de análise de dados

Nesta nova era de transformação digital e conectividade, informações analíticas e de diagnóstico geralmente estão disponíveis em tempo real para todas as partes interessadas em sistemas de informação de ativos. Essa alavancagem digital melhora muito o planejamento e a programação da manutenção. Por sua vez, isso pode levar rapidamente a ganhos de eficiência e eficácia que ajudam a construir o resultado final para organizações modernas e focadas na excelência.

Com a chegada de sensores permanentemente instalados em nossos ativos físicos, a IIoT (ou Indústria 4.0, se você preferir) está mudando a forma como encaramos a manutenção. Você pode pensar nisso quase como "manutenção 4.0". Seja qual desses termos você escolher, uma coisa os une:eles representam nada menos que uma revolução que está se desenrolando diante de nossos olhos na área de manutenção de equipamentos industriais. Estamos vendo uma mudança dos métodos antigos e ineficientes para o novo monitoramento contínuo e digitalizado da integridade e condição dos ativos, com informações entregues dinamicamente à nuvem por meio de conexões Bluetooth, Wi-Fi e gateways.

Dado o contexto de crescente digitalização no setor manufatureiro — juntamente com a maioria das outras grandes categorias de indústria que compõem a economia global — o CBM é a maneira mais econômica e econômica de manter ativos com base no exame contínuo da deterioração real de um ativo (ou falta dela). Certamente é justo observar que o CBM terá os custos de monitoramento mais altos, especialmente quando comparado à manutenção reativa, mas também permitirá que sua organização desfrute de custos de reparo de ativos muito menores e menos tempo de inatividade não programado do que aqueles que você veria com manutenção reativa ou tempo baseado em manutenção. (Além disso, à medida que as tecnologias de IIoT avançam progressivamente, seus gastos com monitoramento acabarão se tornando insignificantes quando examinados ao lado das economias que você verá em outras áreas.)

Outras vantagens obtidas por meio do CBM no contexto de sua conexão com a IIoT incluem:

- Aumento da produção :Se você puder realizar uma análise de condição em tempo real e identificar rapidamente quaisquer padrões problemáticos, poderá planejar e programar a manutenção com mais eficiência. A longo prazo, isso significa que a disponibilidade e os níveis de desempenho de seus ativos serão mais altos, o que pode se manifestar facilmente como um aumento notável na produção.

- Ciclos de vida de ativos mais longos :Uma estratégia de manutenção reacionária pode ser prejudicial não apenas para ativos individuais que falham e exigem reparo ou substituição de emergência, mas também para muitos componentes aos quais o ativo com defeito está conectado. Falhas repentinas são estressantes em qualquer sistema. Em breve, você poderá se encontrar consertando não um componente, mas vários – ou talvez até um conjunto inteiro de máquinas interconectadas. As estratégias de CBM que permitem o monitoramento contínuo de equipamentos estendem os ciclos de vida de seus ativos, potencialmente facilitando reduções nas despesas operacionais e de capital.

- Planejamento, programação e previsão de peças sobressalentes aprimorados :quando você está no controle da manutenção de seus ativos — e não o contrário — você pode planejar e programar cuidadosamente a alocação e implantação de seus recursos. Você não apenas pode planejar e prever suas peças de reposição com bastante antecedência, mas também antecipar seus níveis de recursos humanos e planejar adequadamente.

- Melhoria de confiabilidade :A capacidade de usar monitoramento de condições e informações de integridade de ativos para eliminação de defeitos e vários processos de análise de causa raiz é outro de seus grandes benefícios. O CBM não pode melhorar a confiabilidade dos ativos diretamente, mas as informações obtidas podem ser usadas posteriormente para melhorar a probabilidade de tempo de missão bem-sucedido. Quando usado em conjunto com um programa de confiabilidade, as informações que você obtém sobre nossas bombas, motores, ventiladores, caixas de engrenagens e vários outros componentes são inestimáveis para reduzir a probabilidade de defeitos e falhas de ativos no futuro.

Implementação do CBM com sensores e software de monitoramento de ativos

Em uma estrutura de CBM facilitada pela IIoT, os dados são constantemente transmitidos de volta para a nuvem e depois por meio das cadeias de valor da IIoT, elevando cada vez mais o desempenho da estratégia de manutenção preditiva. Em última análise, isso serve para transformar e reforçar os programas de manutenção das empresas que buscam a excelência, empregando a inteligência de negócios de ponta e a análise de dados em tempo real no contexto de suas estratégias de gerenciamento de condições de ativos físicos.

Os sensores avançados de IoT são essenciais para a implantação mais eficaz de uma iniciativa CBM. O caminho desde a detecção de um problema potencial por um sensor até a intervenção adequada por meio de manutenção (ou reparo) pode ser curto e nítido:os dados do sensor de IoT podem ser usados para acionar ordens de serviço diretamente de seu sistema de manutenção de gerenciamento computadorizado (CMMS) ou gerenciamento de ativos corporativos ( plataforma EAM).

Ao recorrer ao Dynaway para atender às suas necessidades de EAM, você pode obter ainda mais controle sobre sua operação de manutenção:nossa solução pode operar perfeitamente com o Microsoft Dynamics 365 ou com o Microsoft Dynamics AX2012. Além disso, embora o Dynaway seja operado principalmente como parte do Dynamics 365 baseado em nuvem, podemos implementar uma implantação local do Dynaway EAM. Somos o progenitor indiscutível do EAM moderno, oferecendo uma abordagem abrangente para as questões espinhosas da supervisão de ativos que são críticas para um mercado cada vez mais imprevisível.

É assim que o cenário de manutenção está mudando:a Indústria 4.0 está crescendo e infundindo tudo o que você vê ao seu redor. As falhas estão sendo descobertas cada vez mais rápido. Os riscos de tempo de inatividade não planejado estão diminuindo a cada momento que passa. A manutenção baseada em condições está bem posicionada para aproveitar o valor que pode ser entregue por meio da transformação digital na área industrial.

Você pode trazer mais inteligência e supervisão abrangente para seus processos de manutenção, aproveitando todo o espectro de possibilidades do Dynaway EAM .

Tecnologia da Internet das Coisas

- A fábrica digital:o que é e por que é importante

- Os benefícios do monitoramento remoto, programação remota e manutenção preditiva

- Navegando na modernização da manutenção e gestão de instalações

- Compreendendo os benefícios da manutenção preditiva

- Aproveite os benefícios da manutenção planejada de forma eficiente

- Os benefícios da gestão estratégica de ativos

- Zen e a arte da manutenção automática do carro

- Os benefícios da adaptação de IIoT e soluções de análise de dados para EHS

- Os fundamentos da zincagem e seus benefícios associados

- Os fundamentos da chanfradura e rebarbação de engrenagens