Visualização da exposição do CAMX 2019:Boston Materials

Fig. 1. Fonte, todas as imagens | Materiais Boston

Boston Materials (BM; Bedford, Mass., EUA) está anunciando o lançamento de seus produtos de reforço de fibra de carbono fresada no eixo Z da Supercomp.

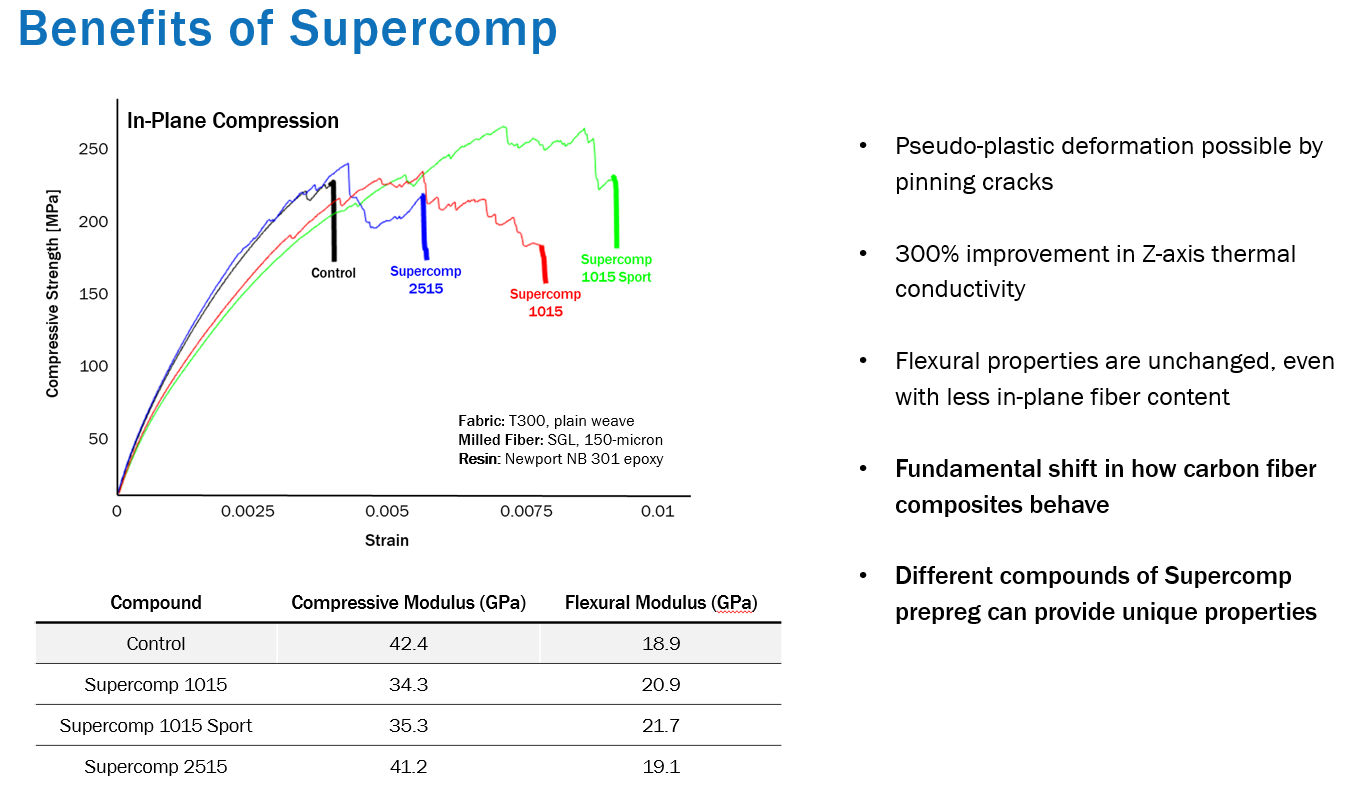

Os pré-impregnados Supercomp 1015, 1015 Sport e Supercomp 2515 têm como alvo clientes que exigem produtos duráveis, de alto desempenho e diferenciados (Fig. 1). Reforçado com fibras fresadas no eixo Z, os pré-impregnados Supercomp supostamente melhoram as propriedades de espessura em 300% e dobram a ductilidade sem diminuir a resistência ou módulo no plano quando comparados aos pré-impregnados convencionais. Os pré-impregnados Supercomp estão disponíveis comercialmente e os reforços de tecido seco Supercomp estão sendo testados com clientes selecionados.

Fig. 2

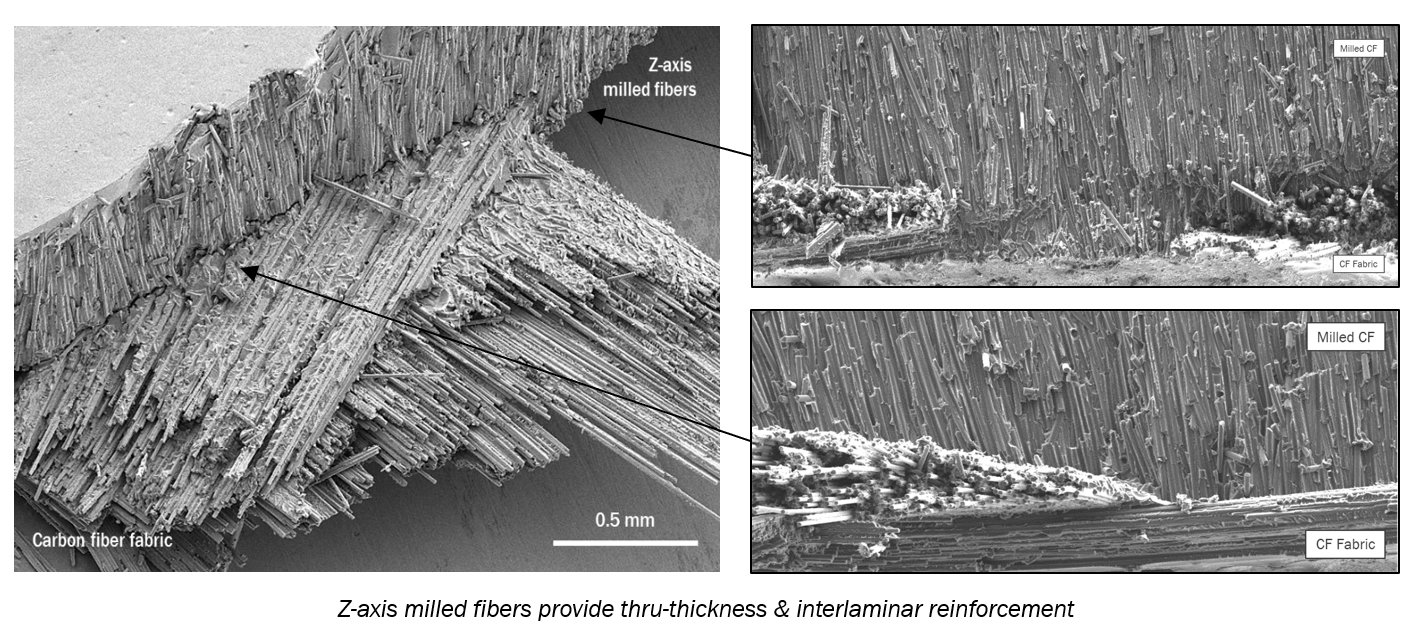

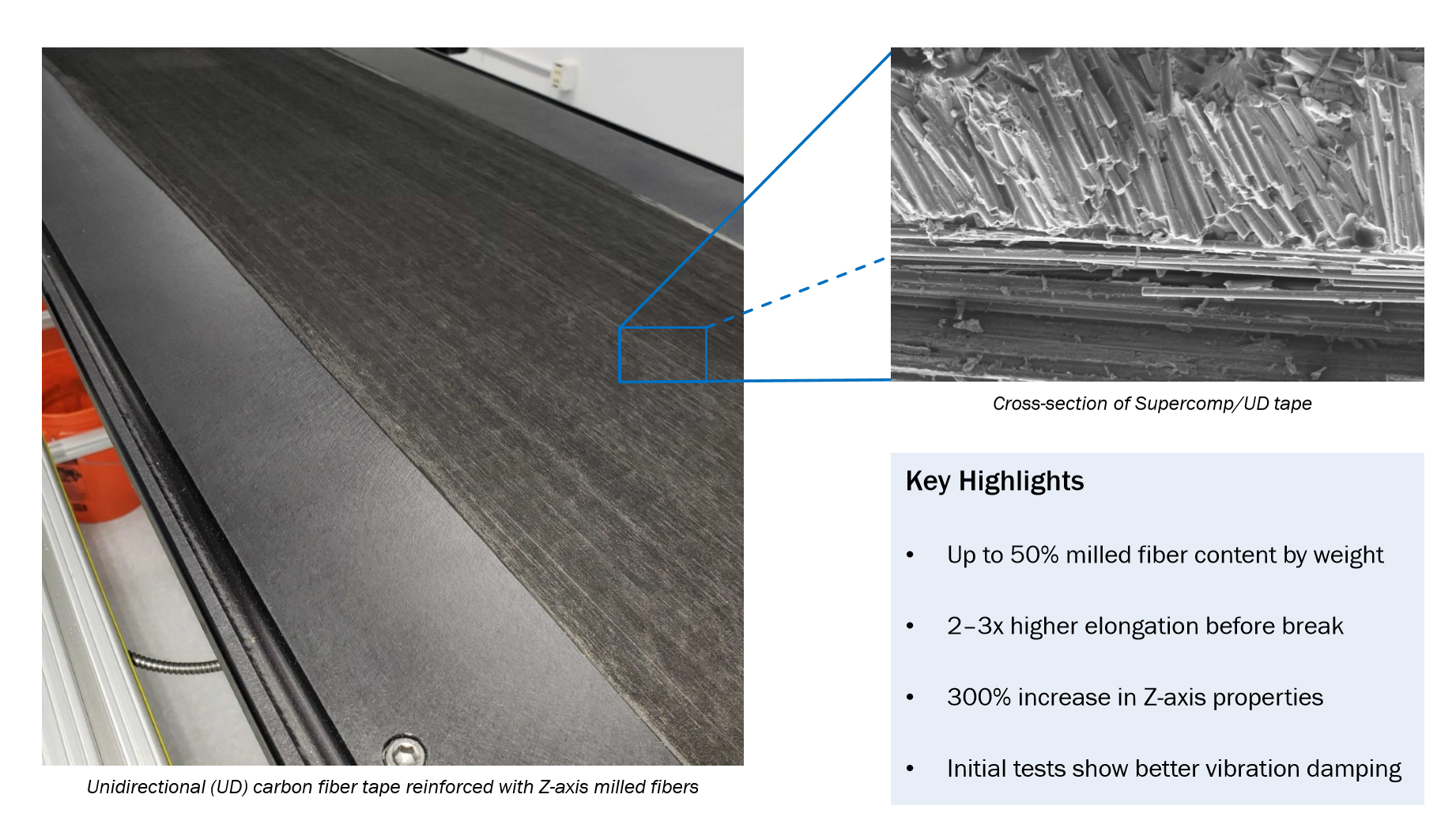

Os produtos Supercomp apresentam fibras fresadas no eixo z (Fig. 2) que unem mecanicamente as camadas de um compósito laminado e fornecem um reforço do eixo z uniforme e sem crimpagem. No centro dessa tecnologia está a capacidade de orientar as fibras de carbono fresadas no eixo z. Os pré-impregnados Supercomp são atualmente formados depositando e alinhando fibras moídas no eixo z em tecidos de fibra de carbono disponíveis comercialmente ou fitas unidirecionais (Fig. 3) e, em seguida, aplicar filmes de resina.

Fig. 3

O conteúdo de fibra de carbono moída no eixo Z varia de 75 a 170 mícrons, o peso da área da fibra de 280 a 375 gsm e o peso total da área do pré-impregnado de 490 a 667 gsm, dependendo do grau de Supercomp. A Boston Materials também afirma que pode variar a quantidade de conteúdo de fibra de carbono moída e a orientação do eixo z ou fora do eixo nos tecidos, dependendo das propriedades desejadas.

As aplicações atualmente incluem artigos esportivos, próteses e componentes industriais. Aplicações de alta demanda, incluindo interiores de aeronaves, caixas de contenção e componentes de alta temperatura no setor aeroespacial estão sendo exploradas. A Boston Materials também está desenvolvendo produtos termoplásticos que são ideais para produção em alto volume (por exemplo, automotivo ou eletrônicos de consumo).

Segundo a empresa, o Supercomp foi criado para superar os problemas de delaminação dos compósitos 2D tradicionais, substituindo-os por um reforço de fibra patenteado que oferece funcionalidade e desempenho altamente diferenciados (Fig. 4). A tecnologia Supercomp foi projetada para ter um preço competitivo com os materiais atuais, mas com propriedades e desempenho mecânicos, térmicos e elétricos aumentados.

Fig. 4

Os produtos Supercomp são projetados especificamente para integração em processos de produção pré-existentes e técnicas de processamento de compósitos estabelecidas, incluindo moldagem por compressão, ensacamento a vácuo, embalagem de rolo e layup manual / automatizado.

fibra

- Visualização da exposição do CAMX 2021:Magnolia Advanced Materials Inc.

- Visualização da exposição do CAMX 2021:Alpine Advanced Materials

- Visualização da exposição do CAMX 2019:SGL Carbon

- Visualização da exposição do CAMX 2019:Materiais Especiais

- Visualização da exposição do CAMX 2019:Toray Advanced Composites

- Visualização da exposição do CAMX 2019:Toray Composites Materials America

- Visualização do CAMX 2019:Produtos técnicos de fibra

- Visualização do CAMX 2019:Chomarat

- Visualização da exposição CAMX 2020:Hexcel

- Visualização da exposição do CAMX 2021:Helicoid