Instituto de Estruturas e Projeto DLR aumenta a maturidade de estruturas de fuselagem de compósito termoplástico

Como parte do projeto “LuFoV-3 TB-Rumpf”, a consolidação sem autoclave de laminados termoplásticos pré-impregnados e soldagem por resistência está sendo desenvolvida e validada como tijolos de tecnologia para futuras fuselagens de aeronaves. Este trabalho está sendo realizado pelo Centro Aeroespacial Alemão (DLR), Instituto de Estruturas e Design (Instituto BT) em Stuttgart, em colaboração com parceiros da indústria aeroespacial, incluindo a Airbus e outros institutos de pesquisa.

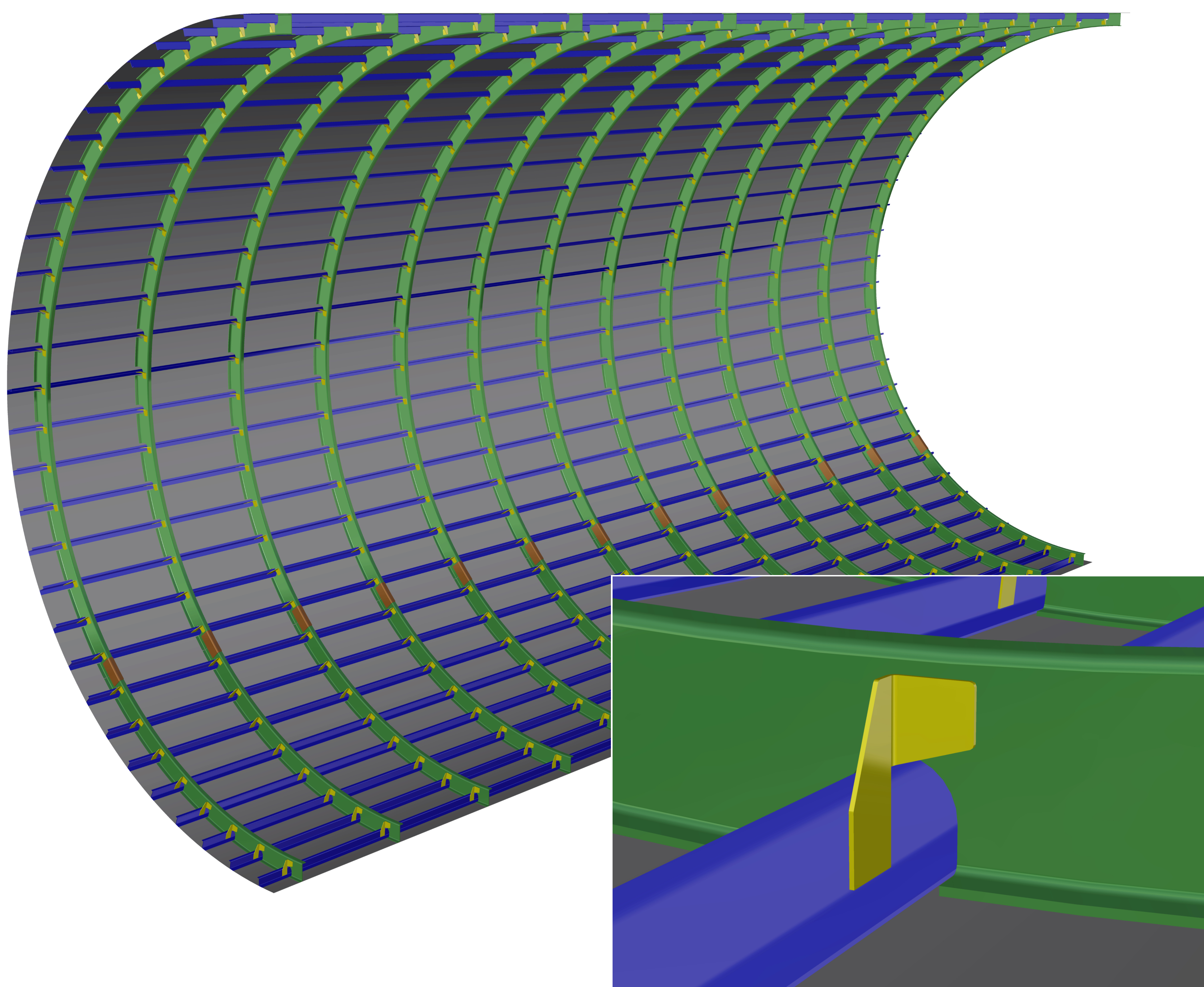

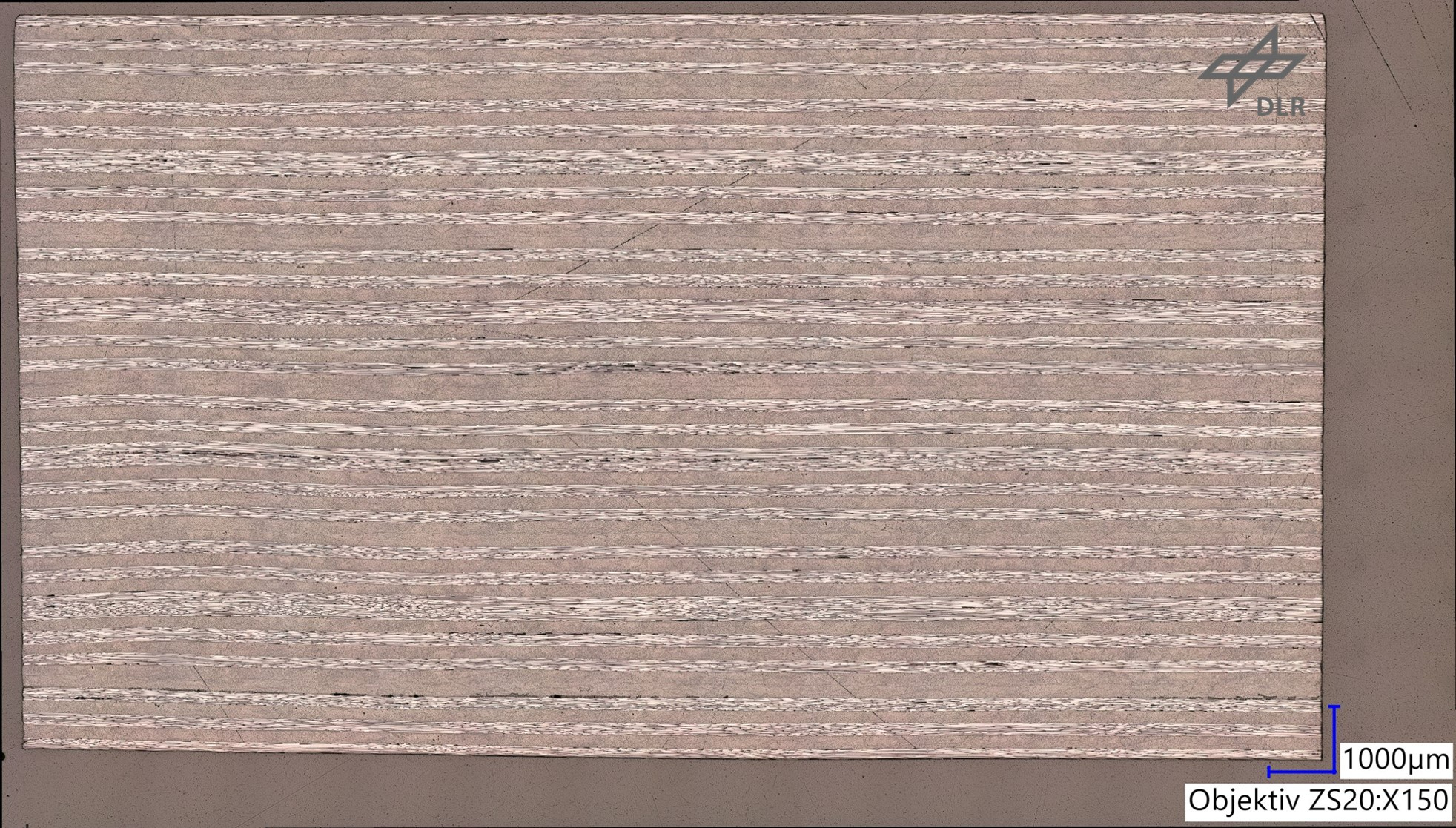

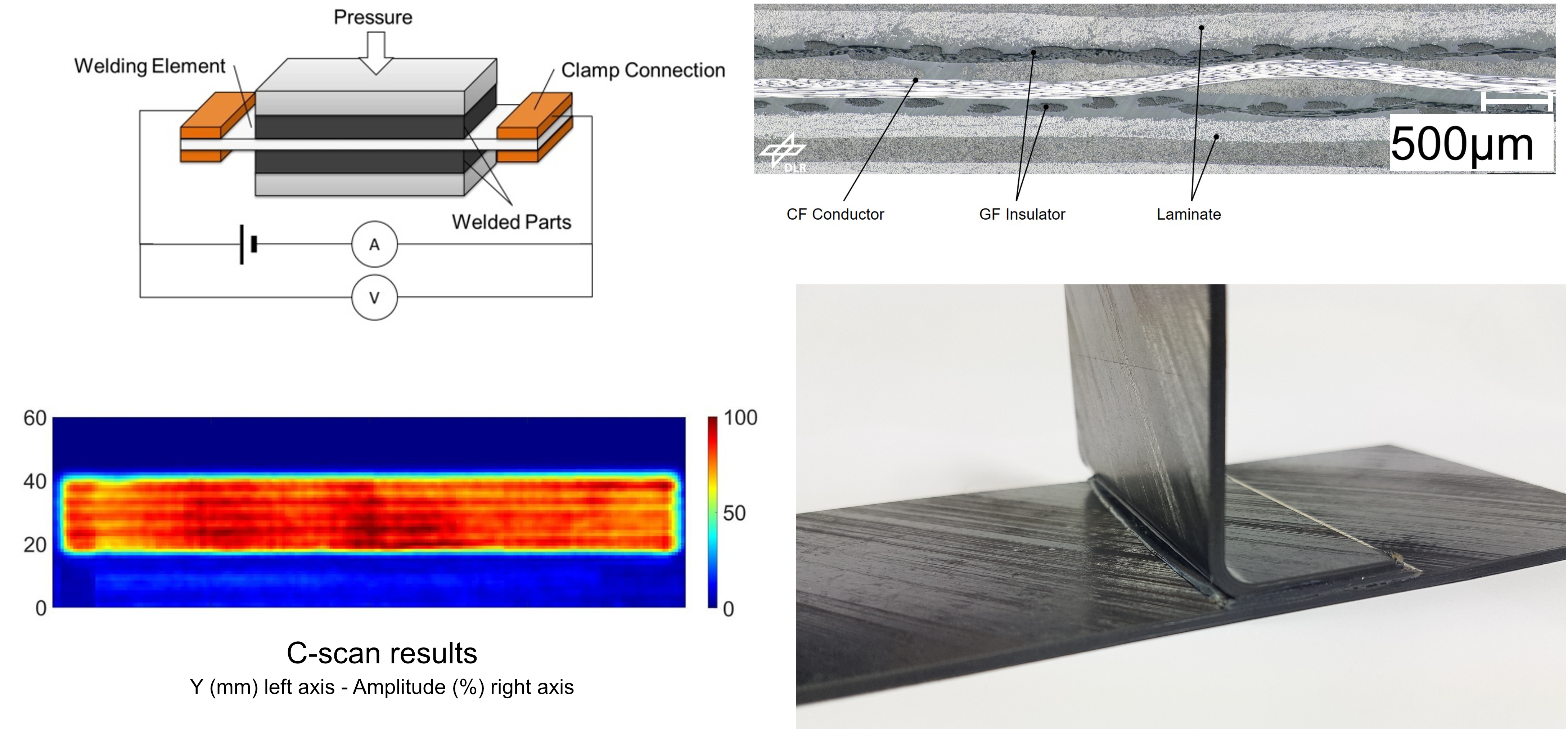

DLR Institute BT demonstrou uma intersecção da fuselagem totalmente integrada, consistindo em pele, longarinas, estrutura e travas. O demonstrador é baseado em uma pele curva consolidada fora de autoclave (OOA) com longarinas co-consolidadas e integração de quadros e travas por meio de soldagem por resistência. As soldas foram caracterizadas por testes mecânicos e a linha de solda foi posteriormente examinada usando um microscópio óptico.

TB-Rumpf amadurecendo consolidação e soldagem OOA

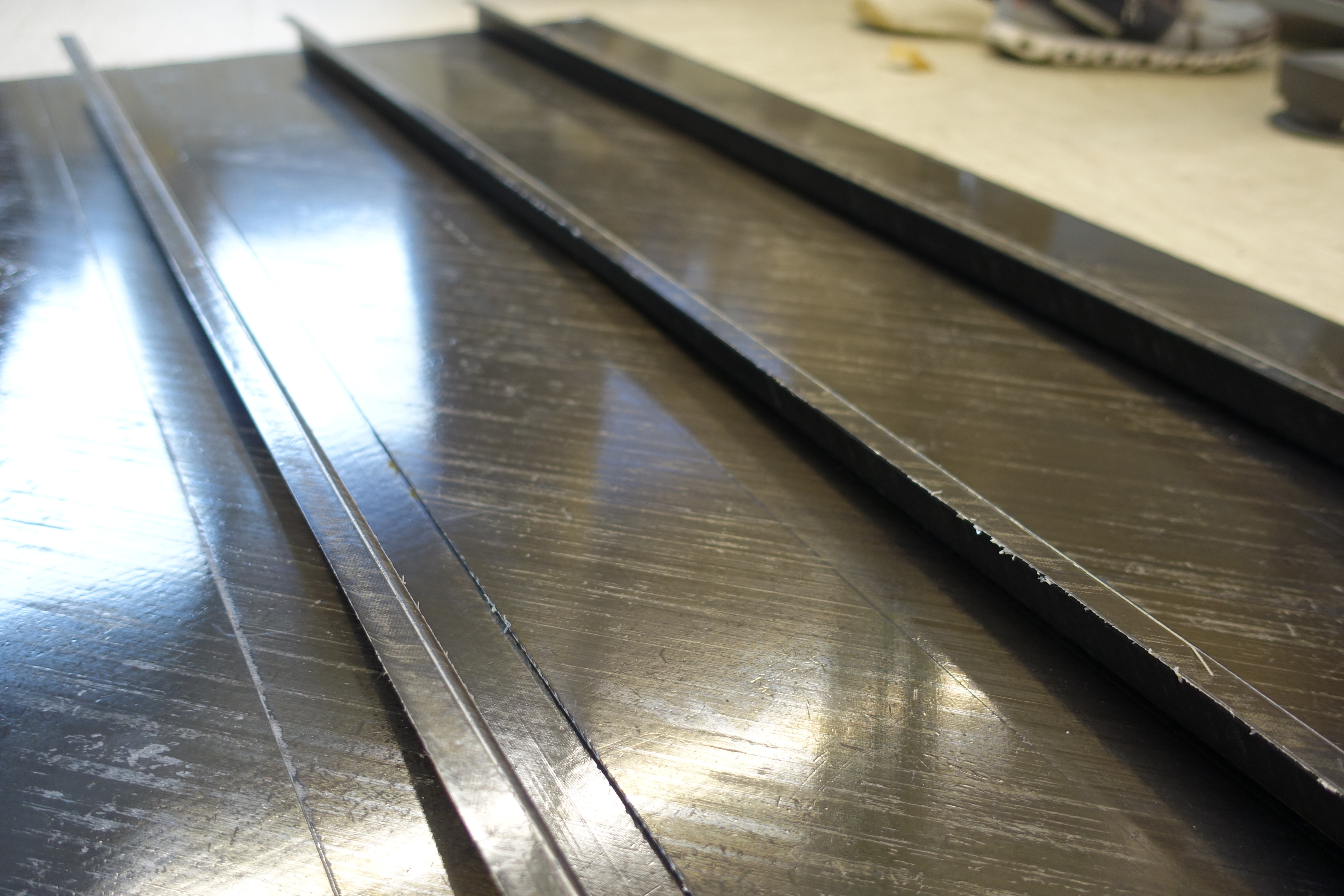

O estado da técnica para consolidação de componentes de grande área feitos de termoplásticos de alta temperatura reforçados com fibra contínua (por exemplo, poliariletercetona ou PAEK) é a consolidação em autoclave. No entanto, por meio de uma configuração de processo otimizada e controle de processo sob medida, é possível alcançar a consolidação completa usando apenas temperatura e pressão de vácuo. O uso de moldes ou fornos autoaquecidos pode eliminar a necessidade de autoclave e, assim, gerar vantagens de custo. O projeto TB-Rumpf visa amadurecer o processo denominado VCT (Vacuum Consolidation Technique) e determinar os limites do processo, incluindo a espessura máxima possível do laminado.

Outra tecnologia chave para aplicações futuras de compostos termoplásticos avançados é a soldagem para montagem. DLR e Airbus identificaram a soldagem por resistência como uma tecnologia líder devido à sua capacidade de obter estruturas de alta resistência. Dentro do projeto TB-Rumpf, o processo de soldagem por resistência e os elementos de soldagem necessários estão sendo otimizados. Os demonstradores resultantes são testados estruturalmente para validar o desempenho mecânico da junta e dos laminados compostos soldados.

Investigação da técnica de consolidação a vácuo (VCT)

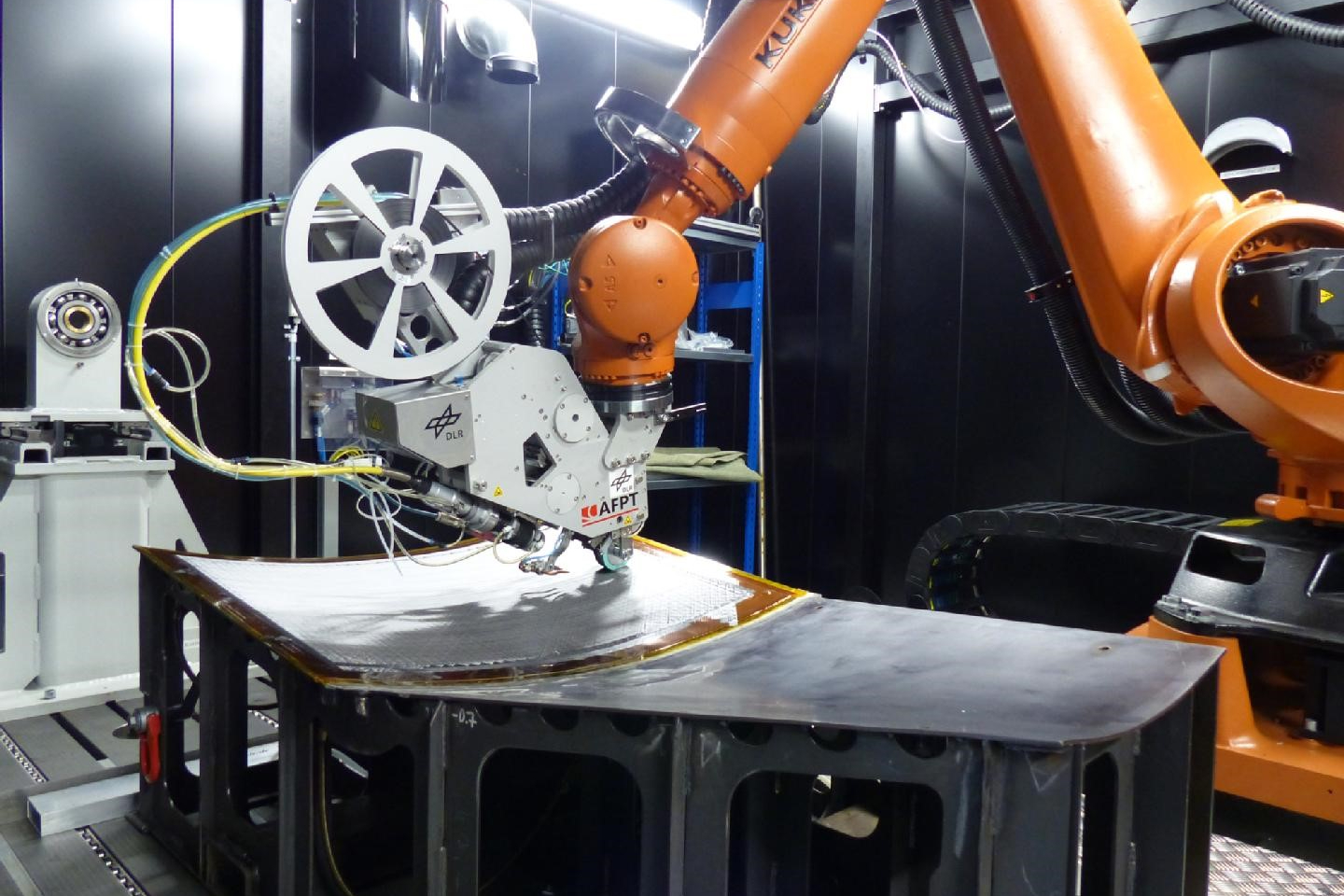

Matthias Horn, líder do projeto no DLR Institute BT, explica que o demonstrador TB-Rumpf usa poliariletercetona de baixo ponto de fusão reforçada com fibra de carbono unidirecional (LM-PAEK). Esta fita composta termoplástica é processada usando a colocação automática de fibra (AFP) obtida usando um robô KUKA (Augsburg, Alemanha) com um efetor final AFPT (Doerth, Alemanha) e laser de 6 quilowatts para aquecer a fita.

Consolidação OOA usando VCT: “O objetivo era validar a viabilidade desse processo para laminados espessos”, diz Georg Doll, pesquisador do Instituto BT e líder da TB-Rumpf para consolidação. “Temos mostrado bons resultados para laminados de até 11 milímetros de espessura, sem poros ou outras imperfeições, validados por cortes micrográficos e inspeção ultrassônica. As chaves para este sucesso são uma configuração de VCT otimizada, um ciclo de aquecimento sob medida e uma qualidade pré-impregnada homogênea e consistente. ”

Co-consolidação OOA de elementos de reforço: Além de usar VCT para a produção de painéis de pele da fuselagem sem autoclave, o projeto TB-Rumpf também teve sucesso no desenvolvimento de co-consolidação para integração direta dos elementos de reforço da longarina com a pele durante um único ciclo de processo de VCT.

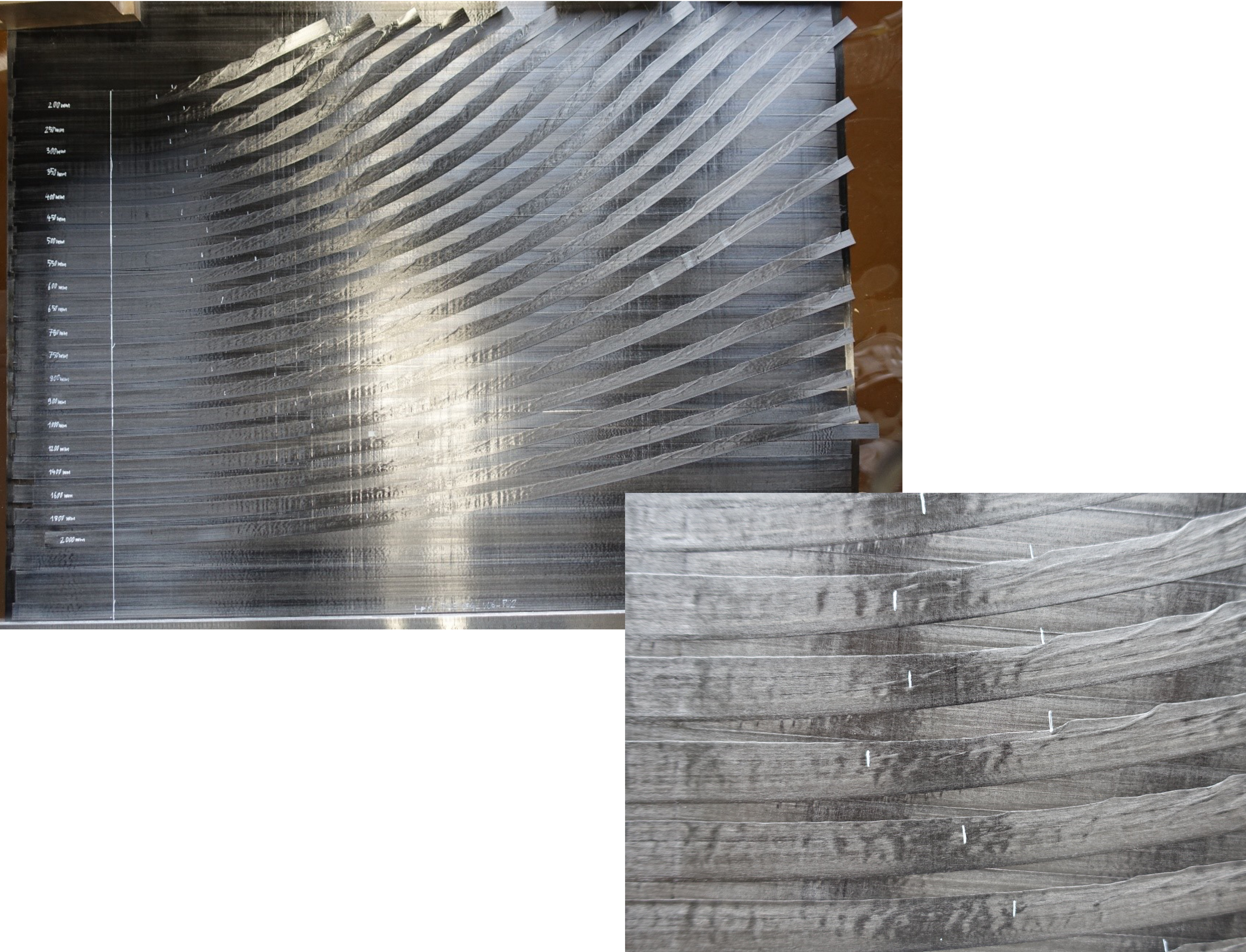

Layup AFP de formas curvas e curvas duplas: AFP baseado em laser como um processo complementar ao VCT foi investigado, incluindo processos e limites de material (por exemplo, direção máxima da fita), pela fabricação de laminados de dupla curvatura medindo cerca de 800 x 1200 milímetros. Os resultados desses testes de fabricação podem ser usados para avançar a consolidação OOA, bem como a consolidação in-situ, que é alcançada durante a AFP sem uma operação secundária.

Soldagem por resistência

“Para integrar os elementos estruturais da fuselagem e, assim, viabilizar a produção de futuros conceitos de fuselagem termoplástica, investigamos a soldagem por resistência com relação à maior robustez do processo e valores de resistência otimizados”, diz Simon Bauer, pesquisador do Instituto BT e chumbo TB-Rumpf para soldagem. “O foco estava em uma configuração otimizada do elemento de soldagem, com base na fibra de carbono como elemento de aquecimento, e melhor condução elétrica, em combinação com os parâmetros de soldagem mais adequados, como ciclo de aquecimento, temperatura, pressão, corrente e tensão.” A soldagem por resistência foi usada para prender as travas ao quadro e às longarinas; também foi usado para prender a moldura à pele.

Tijolos de tecnologia para os próximos projetos de fuselagem

“Devido à maturidade da tecnologia demonstrada, tanto a consolidação fora da autoclave quanto a soldagem por resistência podem desempenhar um papel importante para os projetos de fuselagem futuros”, enfatiza o Dr. Paul Jörn, chefe do projeto Airbus correspondente.

Para aproximar ainda mais as tecnologias da aplicação industrial, outros aspectos desafiadores serão investigados em um futuro próximo. Para a consolidação de vácuo, o dimensionamento do tamanho e a transferência para contornos curvos duplos serão focalizados. Para aspectos de tolerância de soldagem por resistência, bem como aspectos de automação serão abordados.

Os resultados apresentados aqui foram alcançados dentro do projeto de pesquisa TB-Rumpf (FKZ:20W1721D) no âmbito do Programa Federal de Pesquisa de Aviação V-3, financiado pelo Ministério Federal de Assuntos Econômicos e Energia da Alemanha.

Para obter mais informações, visite dlr.de/bt.

Resina

- Benefícios do projeto de termoplásticos em componentes de bombas e válvulas

- Solvay Expande a Capacidade do Composto Termoplástico

- Projeto RECONTRAS valida o uso de microondas e soldagem a laser para obter compósitos recicláveis

- Fitas termoplásticas continuam a mostrar potencial para aeroestruturas compostas

- Kits fáceis de usar permitem o reparo interno de estruturas compostas

- Desenvolvimento de estruturas de isogrelhas compostas usando tecnologia de deposição inovadora

- Inovações de design melhoram a eficiência da mesa médica composta

- Costelas da Asa do Amanhã:One-shot, termoplástico, consolidação OOA

- Consórcio visa soluções para estruturas compostas termoplásticas de fibra de carbono

- Compósitos termoplásticos de soldagem