A Evolução da Manutenção Industrial

Vários fatores - de automação e big data à escassez de pessoal e mudanças de cultura - ajudarão a orientar a evolução da manutenção industrial.

Juntamente com a inteligência artificial, a tecnologia de sensores e as restrições orçamentárias, eles se tornarão o padrão nas fábricas, empurrando as práticas reativas antigas para o lado do esquecimento. Mas como e por que as práticas de manutenção de equipamentos evoluíram de reativas para proativas? E que mudanças e tendências podemos esperar no futuro da manutenção?

O que é manutenção industrial?

A manutenção industrial é o serviço realizado por técnicos ou mecânicos para gerenciar máquinas e equipamentos para aumentar o tempo de atividade a fim de atender aos objetivos do negócio. É usado em vários setores e pode envolver a solução de problemas, conserto e substituição de equipamentos para melhorar o desempenho dos ativos.

A história da manutenção industrial

Muito aconteceu nas práticas de manufatura e manutenção desde a revolução industrial, mas a evolução mais dramática da manutenção ocorreu nos últimos cinquenta anos. Essas mudanças afetaram a forma como as plantas da indústria foram mantidas. Antes da Segunda Guerra Mundial, o maquinário era geralmente grande, robusto e relativamente lento, com sistemas de controle e instrumentação básicos. Neste ponto da história da manutenção, as demandas de produção não eram tão severas quanto são hoje, portanto, o tempo de inatividade não era um problema tão crítico. Quando o tempo de inatividade ocorria, ele era resolvido - mas, geralmente, essas máquinas eram confiáveis. Em algumas fábricas mais antigas, as máquinas fabricadas naquele período ainda são tão boas hoje quanto no dia em que foram feitas.

Após a guerra, o próximo estágio da história da manutenção de equipamentos começou:a reconstrução da indústria. Um mercado muito mais competitivo se desenvolveu, forçando os fabricantes a aumentar a produção. O excesso de trabalho das máquinas leva a um aumento no tempo de inatividade e a um aumento nos custos para consertar as máquinas. Esse aumento de produção exigiu melhores práticas de manutenção, o que levou a uma etapa fundamental na evolução dos padrões da indústria de transformação:o desenvolvimento da manutenção preventiva.

Desde a década de 1980, as plantas e sistemas tornaram-se ainda mais complexos. As demandas do mercado competitivo e a intolerância ao tempo de inatividade aumentaram, enquanto os custos de manutenção aumentaram. Junto com as demandas por maior confiabilidade, uma nova consciência dos processos de falha, técnicas de gerenciamento aprimoradas e novas tecnologias permitiram uma compreensão mais ampla da integridade da máquina e dos componentes. A compreensão do risco tornou-se essencial. As questões ambientais e de segurança são fundamentais. Novos conceitos como monitoramento de condição, fabricação just in time, padrões de qualidade, sistemas especialistas e manutenção centrada na confiabilidade também surgiram.

Programas de manutenção de hoje

A cada ano, a Advanced Technology Services conduz uma pesquisa por meio de uma fonte terceirizada para coletar dados sobre as práticas de manutenção atuais em mais de 200 instalações de manufatura. Abaixo, listamos as descobertas deste ano - produzindo um instantâneo de como é o programa de manutenção típico de hoje:

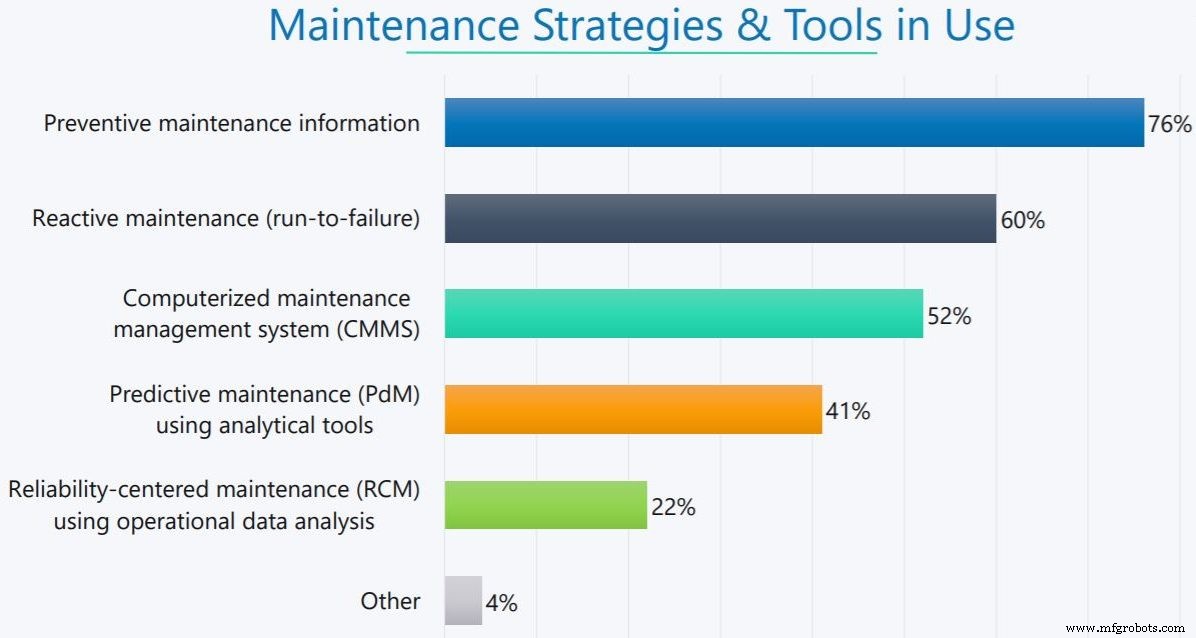

Estratégias de manutenção: 76% das fábricas seguem uma estratégia de manutenção preventiva; 60% usam um método de execução até a falha e 52% implementaram um sistema de gerenciamento de manutenção computadorizado (CMMS).

Manutenção programada: 48% das instalações alocam até 10% de seus custos operacionais anuais para processos de manutenção; 39% dedicam mais de 10% deste orçamento à manutenção. A instalação média gasta 20 horas por semana em manutenção programada.

Atenção aos sistemas: Equipamentos de produção, equipamentos rotativos (motores, transmissão de força, etc.) e sistemas de força fluida (ar, hidráulico, etc.) são as três áreas onde as instalações dedicam mais suporte de manutenção. Outras áreas de suporte significativo de manutenção são os sistemas internos de distribuição elétrica e os equipamentos de manuseio de materiais.

Inatividade não programada: A principal causa do tempo de inatividade não programado nas instalações dos entrevistados continua sendo o envelhecimento do equipamento (34%), seguido por falha mecânica (20%) e erro do operador (11%). Mais de quatro em 10 instalações - 46% - planejam abordar e reduzir o tempo de inatividade atualizando seus equipamentos e ajustando sua estratégia de manutenção.

Treinamento: As equipes de manutenção são, em sua maioria, treinadas em habilidades básicas de mecânica (77%) e elétrica (70%), além de segurança (71%). Outros tipos de treinamento incluem lubrificação (51%) e motores, caixas de engrenagens e rolamentos (50%).

Tecnologias: As tecnologias mais comuns que as instalações usam para monitorar / gerenciar a manutenção são CMMS (50%), planilhas / cronogramas internos (47%) e registros em papel das rodadas de manutenção (46%).

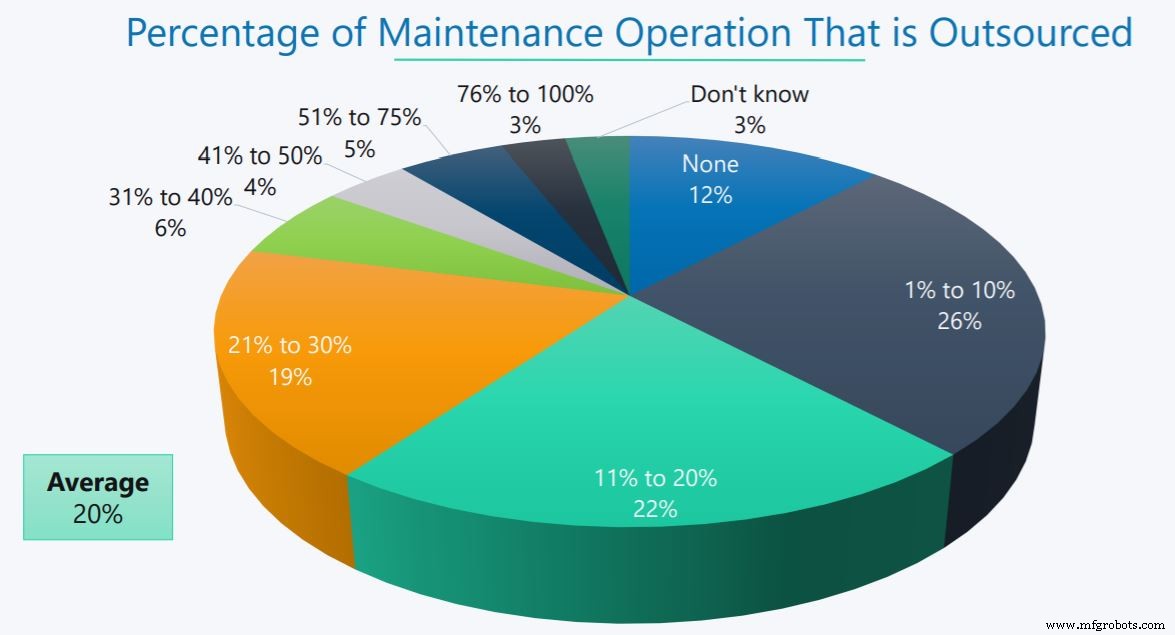

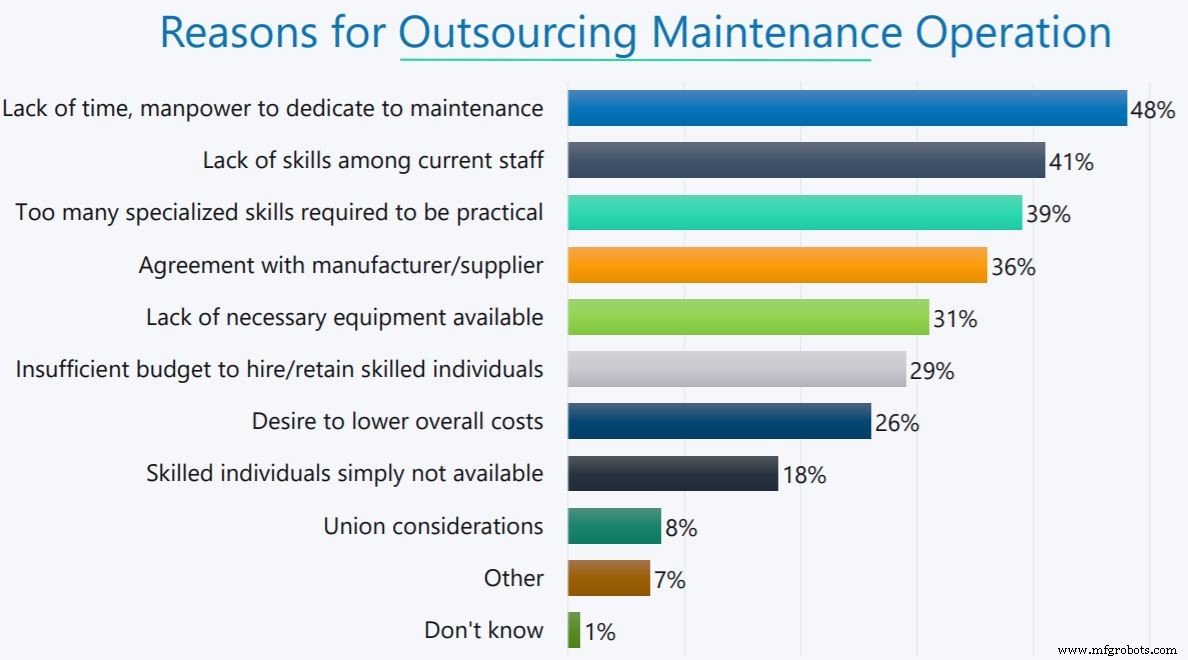

Terceirização: A instalação média terceiriza 20% de suas operações de manutenção industrial. As principais causas são a falta de qualificação do pessoal atual e a falta de tempo e recursos para manutenção.

Como será o futuro

A implementação futura de sistemas de manutenção verá uma maior integração dos sistemas técnicos e de negócios, com uso mais inteligente dos dados coletados. Eles protegerão os usuários contra mudanças de pessoal, com a perda inerente de seu aprendizado, e permitirão escolhas mais bem informadas para os tomadores de decisão. O uso de tais sistemas e sensores abrangentes permitirá uma vasta coleta de dados, o que inevitavelmente causará desafios com o gerenciamento de dados. Isso exigirá pessoas excepcionalmente treinadas para executar, manter e gerenciar esses sistemas e dados, o que pode continuar a ser um problema se houver falta de talento técnico disponível. A captação de quem possui este conhecimento especializado e a formação de novas pessoas continuarão a ser essenciais para o aproveitamento da manutenção avançada.

Ao longo da história da manutenção, sempre teve a mesma definição. É a gestão, o controle e a execução que irão garantir que os níveis de design de disponibilidade e desempenho dos ativos sejam alcançados a fim de atender aos objetivos do negócio. O problema que está impulsionando a evolução da manutenção é que os objetivos do negócio variam ao longo do tempo. Eles mudaram continuamente e continuarão no futuro. Somente entendendo as questões subjacentes que impulsionam essa mudança seremos mais adequados para especular sobre o futuro da indústria de manutenção.

Para baixar o relatório do estado de manutenção industrial de 2020, clique aqui.

Manutenção e reparo de equipamentos

- A Evolução da Prática de Manutenção

- Elimine as suposições nas decisões de manutenção

- A revolução industrial do retrofit

- 3 Chaves para aluguel e manutenção de equipamentos industriais

- A Importância da Manutenção de Equipamentos na Fabricação

- A importância da manutenção de rotina no equipamento

- Como manter seu equipamento de fabricação industrial

- 5 dicas sobre manutenção industrial

- Guia de Serviço e Manutenção de Equipamentos Industriais

- A importância da manutenção adequada dos equipamentos de construção