STELIA Aerospace Composites avança armazenamento de hidrogênio

CW os leitores saberão sobre a STELIA Aerospace (Toulouse, França) por meio de nossa cobertura de seu demonstrador de fuselagem de compósito termoplástico no projeto ARCHES TP e minha visita às instalações de Méaulte em 2019. A empresa, no entanto, tem um grande reservatório de experiência em compósitos, abrangendo vários locais, peças e processos. A STELIA Aerospace Composites (Salaunes, França) está localizada fora de Bordeaux. O local emprega 330 pessoas com 40.000 metros quadrados de oficinas e seu próprio laboratório de testes integrado. Também compreende três segmentos de negócios principais:aeroestruturas, componentes de cabine de aeronave e sistemas de armazenamento de gás enrolado em filamento. Este último pode ser usado para qualquer coisa, de oxigênio a nitrogênio e hidrogênio, e tem sido um segmento de negócios principal por mais de 35 anos.

A STELIA Aerospace Composites foi fundada em 1984 como parte da Aerospatiale. Desde 1985, esta instalação em Salaunes produziu mais de 70.000 tanques de alta pressão com invólucro composto (Tipo II, III e IV) para uma variedade de aplicações. O trabalho da empresa com armazenamento de hidrogênio começou em 1998 com o desenvolvimento de um tanque de 9 litros / 700 bar para a Comissão Francesa de Energias Alternativas e Energia Atômica (CEA, Paris). A STELIA Aerospace Composites também trabalhou com o fabricante francês de automóveis Groupe PSA (Paris) - agora fundido com a Fiat Chrysler para formar a Stellantis - e a empresa global de gás industrial Air Liquide (Paris, França). Também trabalhou com o fornecedor automotivo Tier 1 Faurecia (Nanterre, França), que busca se tornar um líder em sistemas de veículos com célula de combustível.

“A STELIA Aerospace Composites é bem conhecida no campo de armazenamento de gás pressurizado”, disse Christophe Blois, diretor técnico da STELIA Aerospace Composites. “Mas agora, com todos os diferentes anúncios de aeronaves verdes e a transição para uma economia de emissão zero apoiada pelos governos da França e da UE, cada vez mais empresas entram em contato conosco”.

Experiência em tanques aeroespaciais

Como subsidiária da STELIA Aerospace, a maior parte da experiência de fabricação da STELIA Aerospace Composites tem sido com vasos de pressão para aplicações aeroespaciais e de defesa. “Temos capacidade de enrolamento de filamento industrial para tanques de até 5.000 litros”, diz Blois, “e nos especializamos no projeto completo de tanques, feitos sob medida para atender às necessidades técnicas de nossos clientes. Isso inclui dimensionamento, teste e seleção de materiais e modelagem de análise de elemento finito (FEA), bem como testes de qualificação (como ciclagem de pressão e explosão) e monitoramento de campanhas de certificação para atender aos vários padrões e regulamentos da indústria. ”

Ele destaca que em menos de 18 meses, a STELIA Aerospace Composites concluiu o projeto de uma importante aplicação de tanque satélite, em conformidade com os padrões de qualificação da indústria espacial e com custos de produção totalmente otimizados. “Nós o qualificamos, industrializamos e agora estamos no meio da conclusão de quatro séries de fabricação.”

Avançando tanques de hidrogênio

A STELIA Aerospace Composites produziu tanques de compostos para armazenamento de hidrogênio que variam de 2,4 a 143 litros e pressões de 100 a 700 bar. “Somos líderes em design de tanques e temos um ecossistema muito grande com o qual trabalhamos”, diz Blois.

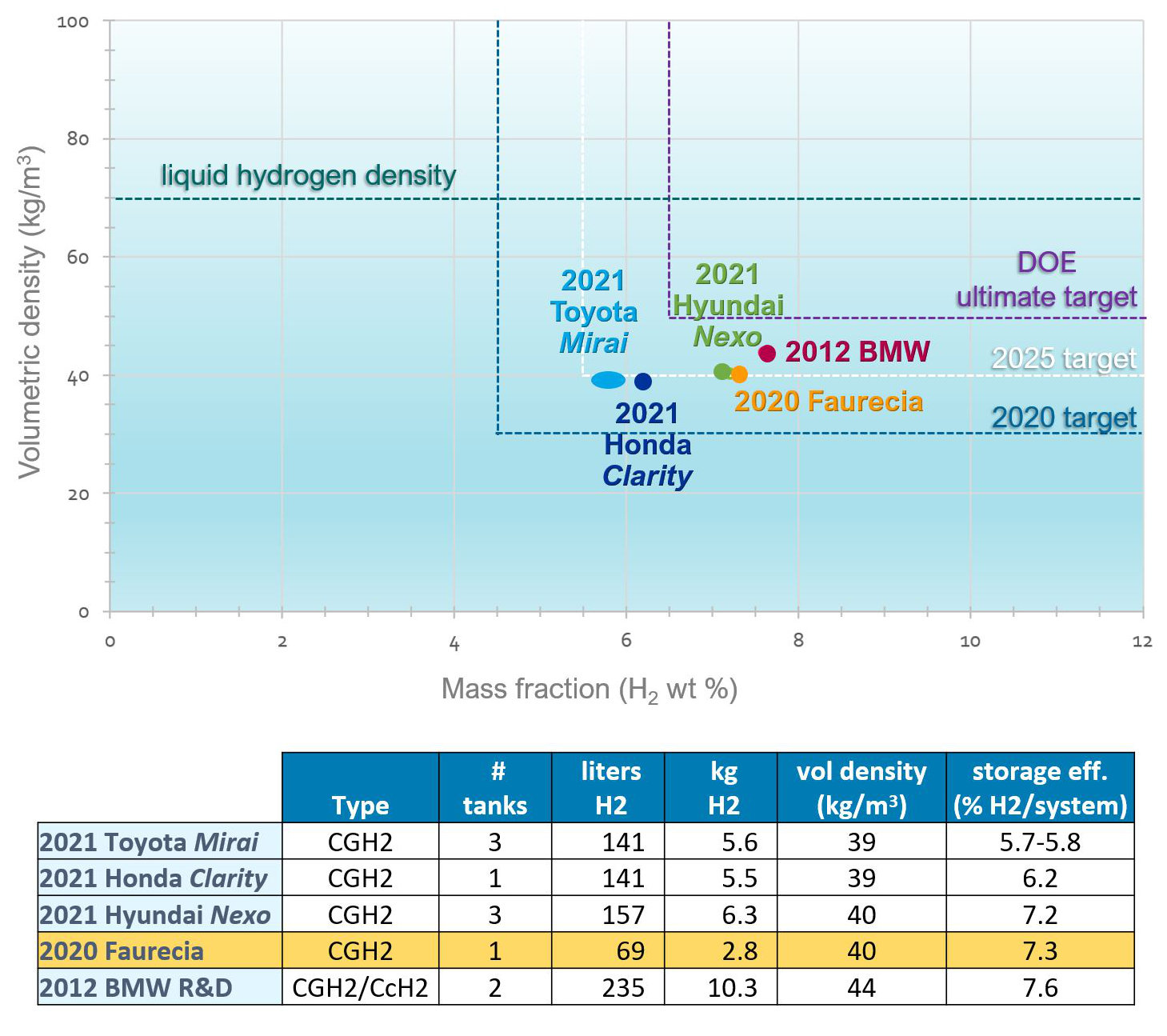

Em novembro de 2016, a STELIA Aerospace Composites anunciou que havia desenvolvido um novo tanque de armazenamento de fibra de carbono / compósito epóxi de 140 litros para hidrogênio com o objetivo de melhorar o alcance dos veículos elétricos a célula de combustível (FCEVs). Este é aproximadamente o mesmo volume de hidrogênio armazenado no 2021 Toyota Mirai e Honda Clareza FCEVs, como pode ser visto na tabela da Fig. 1. No entanto, apenas o Clareza usa um único tanque. Os outros dois FCEVs atualmente em produção - o Mirai e o Hyundai Nexo - ambos usam três tanques.

A Faurecia anunciou em um comunicado à imprensa de maio de 2017 que adquiriu uma licença exclusiva para propriedade intelectual e know-how de processos relativos a tanques de hidrogênio composto da STELIA Aerospace Composites. Em abril de 2018, as duas empresas exibiram em conjunto um protótipo de tanque de armazenamento de hidrogênio de última geração no evento Hyvolution em Paris. Faurecia explicou que pretende ser líder em tecnologia de células de combustível, prevendo que 5 milhões de FCEVs estarão operacionais em 2035.

Como expliquei com meu co-autor Mike Favaloro no artigo 2021 SAMPE intitulado “Taxa de crescimento projetada do uso de fibra de carbono em veículos movidos a hidrogênio”, o principal problema para tanques de gás comprimido é a baixa densidade volumétrica do gás hidrogênio. Mesmo a uma pressão de 700 bar, gás comprimido (CGH 2 ) os tanques devem ser maiores que o hidrogênio líquido (LH 2 ) tanques. Por exemplo, 5 quilogramas de hidrogênio gás pode ser armazenado em um tanque de 125 litros a 700 bar e temperatura ambiente enquanto 5 quilogramas de líquido o hidrogênio pode ser armazenado em um tanque de 75 litros à pressão ambiente e criogênico -252,87 ° C (fonte:“How is Hydrogen Stored?” by Air Liquide). É por isso que a indústria da aviação está olhando para o LH 2 para aeronaves e por que os fabricantes de automóveis estão buscando soluções para os problemas de espaço e peso do CGH 2 tanques. Além disso, a pressão mais alta e o grande tamanho necessários para atender à gama de veículos exigida por diferentes fabricantes de automóveis e caminhões aumenta a quantidade necessária de composto reforçado com fibra de carbono e, portanto, o custo do tanque.

Olhando o gráfico e a tabela acima, o tanque de 69 litros desenvolvido pela Faurecia atinge uma fração de massa maior do que os três carros 2021 FCEV atualmente em produção. Nota:a fração de massa é a razão entre a massa do gás hidrogênio e a massa do sistema do tanque, também conhecida como eficiência de armazenamento. O único sistema com maior eficiência de armazenamento do que o relatado pela Faurecia é um protótipo crio-compactado (CcH 2 ) tanque / CGH 2 combinação de tanques desenvolvida pela BMW e relatada de 2012-2015. Esse sistema - que atualmente não disponível para veículos de produção - é um híbrido entre LH 2 e CGH 2 sistemas. Ao usar temperaturas frias (por exemplo, 233 ° C a -193 ° C), mas também pressão (por exemplo, 350 bar), a BMW afirmou que é possível eliminar problemas de fervura no LH tradicional 2 tanques ao atingir densidades de armazenamento muito maiores do que CGH 2 e mesmo LH 2 sistemas.

Discussão do futuro H 2 desenvolvimento do tanque

Como diretor técnico da STELIA Aerospace Composites, Blois está na empresa há 30 anos. Eu pergunto a ele sobre o trabalho de sua empresa com a Air Liquide e se a empresa global de gás industrial poderia levar a sério o desenvolvimento de tanques de armazenamento de compostos. “Eles estão interessados em tanques compostos para hidrogênio e trabalhamos com eles”, diz ele. “Em geral, os compostos são realmente usados apenas para sistemas móveis devido à quantidade de hidrogênio necessária para o alcance do veículo e um impulso para reduzir o peso para estender esse alcance. Para aplicações estacionárias, não tem havido muito interesse por uma solução de compósitos. ” Blois também aponta que a maioria das aplicações estacionárias de armazenamento de hidrogênio opera em pressões mais baixas. “Tanques compostos fazem sentido se você trabalhar a 700 bar, mas não se você trabalhar em pressões de até 200 bar. Para isso, você pode usar um tanque de metal. ”

Os tanques grandes podem usar pressões superiores a 700 bar? “Podem ser consideradas pressões de até 1.000 bar”, diz Blois. “A espessura das paredes compostas do tanque está diretamente ligada à pressão de serviço e ao diâmetro do tanque. Atualmente, há um limite na espessura da parede do tanque, além do qual o desempenho dos compósitos diminui. ”

Que tal usar hidrogênio líquido versus gás comprimido para aviação? “Devido à grande quantidade de hidrogênio necessária em uma aeronave, a densidade maior do gás criogênico é mais interessante do que o gás comprimido”, diz Blois. “No entanto, é difícil manter uma temperatura de 40 ° K a 80 ° K [-233 ° C a -193 ° C] em tanques por tanto tempo. Ainda é preciso trabalhar nas soluções técnicas ”.

Existe uma oportunidade de usar compostos termoplásticos em tanques de hidrogênio? “Para a estrutura do navio em tanques futuros, mas não para hoje”, diz Blois. “Para tanques de 700 bar em grande escala hoje, não é eficiente usar compostos termoplásticos e atingir o desempenho no vaso do tanque. No entanto, a tecnologia dos revestimentos termoplásticos (para tanques do tipo IV) é realmente a chave para o desempenho do tanque e, no futuro, um tanque termoplástico global pode ser capaz de aumentar a reciclabilidade e a sustentabilidade. ”

Onde você vê o mercado de tanques de armazenamento de hidrogênio composto nos próximos cinco a 10 anos? “Nos primeiros cinco anos, achamos que o trabalho continuará em tanques de armazenamento de gás hidrogênio e ainda há muito dever de casa para fazermos”, diz Blois. “Sabendo que os primeiros testes em aeronaves já estão sendo realizados com armazenamento de hidrogênio gasoso, ainda será necessário algum tempo para desenvolver a tecnologia necessária e atingir a maturidade no armazenamento de hidrogênio líquido, mas isso deve ser possível em vários anos.”

Onde a STELIA Aerospace Composites continuará a trabalhar para aprimorar o armazenamento de hidrogênio? “Nosso foco principal é a aeronáutica e o espaço”, diz Blois, “mas estamos abertos a discussões e nos sentimos muito responsáveis por ajudar na transição para emissões zero. Também somos capazes de iniciar a operação de produção em série intermediária de tanques de alta pressão (700 bar) e continuar a avaliar todas as oportunidades. ”

Resina

- Liga de armazenamento de hidrogênio titânio-ferro

- Os 10 principais avanços na tecnologia de fabricação de compósitos

- Um Mergulho Profundo nas Aplicações de Compósitos Aeroespaciais

- Fabricação de aditivos com compostos na indústria aeroespacial e defesa

- A pesquisa do AFRL avança compostos de CF / epóxi para impressão em 3D

- Wichita State University recebe subsídio de US $ 2 milhões para o avanço de compósitos aeroespaciais

- Hexion apresenta solução epóxi de dois componentes para produção de compósitos aeroespaciais

- Consórcio de compósitos termoplásticos visa produção de alto volume para automotivo e aeroespacial

- Compostos de alto desempenho em Israel

- Aeroespacial em foco:Perfuração e Fresamento Compósitos CFRP