Combinação de medições dielétricas AC e DC para monitoramento de cura de compósitos

Eu escrevi sobre o monitoramento da cura através dos sensores de microfio ThermoPulse da AvPro (Norman, Okla., EUA), que visa usar em seus sistemas de gerenciamento de cura e também sobre os sensores dielétricos de corrente contínua (DC) da Synthesites (Uccle, Bélgica) para monitoramento situ e avaliação de Tg em tempo real. Neste blog, irei discutir Lambient Technologies (Cambridge, Massachusetts, EUA) e sua história em sensores dielétricos de corrente alternada (AC), bem como seu mais recente instrumento LT-440 que combina análise dielétrica AC e DC (DEA). “Ambas as tecnologias têm vantagens e desvantagens”, disse o fundador da Lambient, Huan Lee. “Combinar medições AC e DC fornece o maior número possível de ferramentas para P&D, controle de qualidade e monitoramento in-situ durante a fabricação.”

História da Lambient Technologies

Lee estava em um grupo de P&D no MIT, desenvolvendo monitoramento de cura na década de 1980. Ele fundou um spin-off, Micromet Instruments, em 1982 para comercializar essa tecnologia. A Micromet foi adquirida várias vezes. Em 2001, a NETZSCH (Selb, Alemanha) adquiriu a Holometrix Micromet e a fundiu com o negócio de análise térmica mundial da NETZSCH.

No entanto, Lee sentiu que Netzsch não estava desenvolvendo a tecnologia o suficiente, então ele deixou a unidade de negócios da Micromet e co-fundou a Lambient Technologies em 2008 com Steve Pomeroy, um engenheiro líder da Micromet Instruments. “Depois que eu saí, Netzsch desenvolveu o Epsilon 288, que é um bom instrumento para monitoramento de cura”, diz Lee. “No entanto, a Netzsch é uma grande empresa e a DEA é um mercado minúsculo para eles. Nossa vantagem na Lambient Technologies é uma profundidade única de conhecimento devido ao meu papel como um dos criadores da tecnologia. ” Embora resinas e compostos continuem a ser uma área-chave para a empresa, ela não visa nenhum tipo de indústria, diz a diretora de marketing da Lambient Technologies, Maria S. Lee. “Trabalhamos com fabricantes de esmaltes de unha, materiais odontológicos e adesivos, bem como fabricantes de lâminas de vento compostas e implantes médicos.”

Os sensores e instrumentos da Lambient Technologies são usados para monitorar as propriedades dielétricas da cura de polímeros termofixos, incluindo epóxi, acrílico, poliuretano, poliéster, poliimida e materiais de poliamida, polímeros de cura por UV, todos os tipos de compostos de moldagem, bem como tintas, revestimentos e reforçados com fibra compósitos. Suas soluções fornecem informações sobre a formulação, taxa de reação, viscosidade e estado de cura. Eles são usados para estudar materiais poliméricos e para otimizar processos de fabricação. Eles podem ser usados para gerenciar a fabricação de polímeros usando vasos de reação em lote e fabricação de compostos usando fornos, autoclaves, prensas e sistemas de pultrusão.

A ciência da DEA

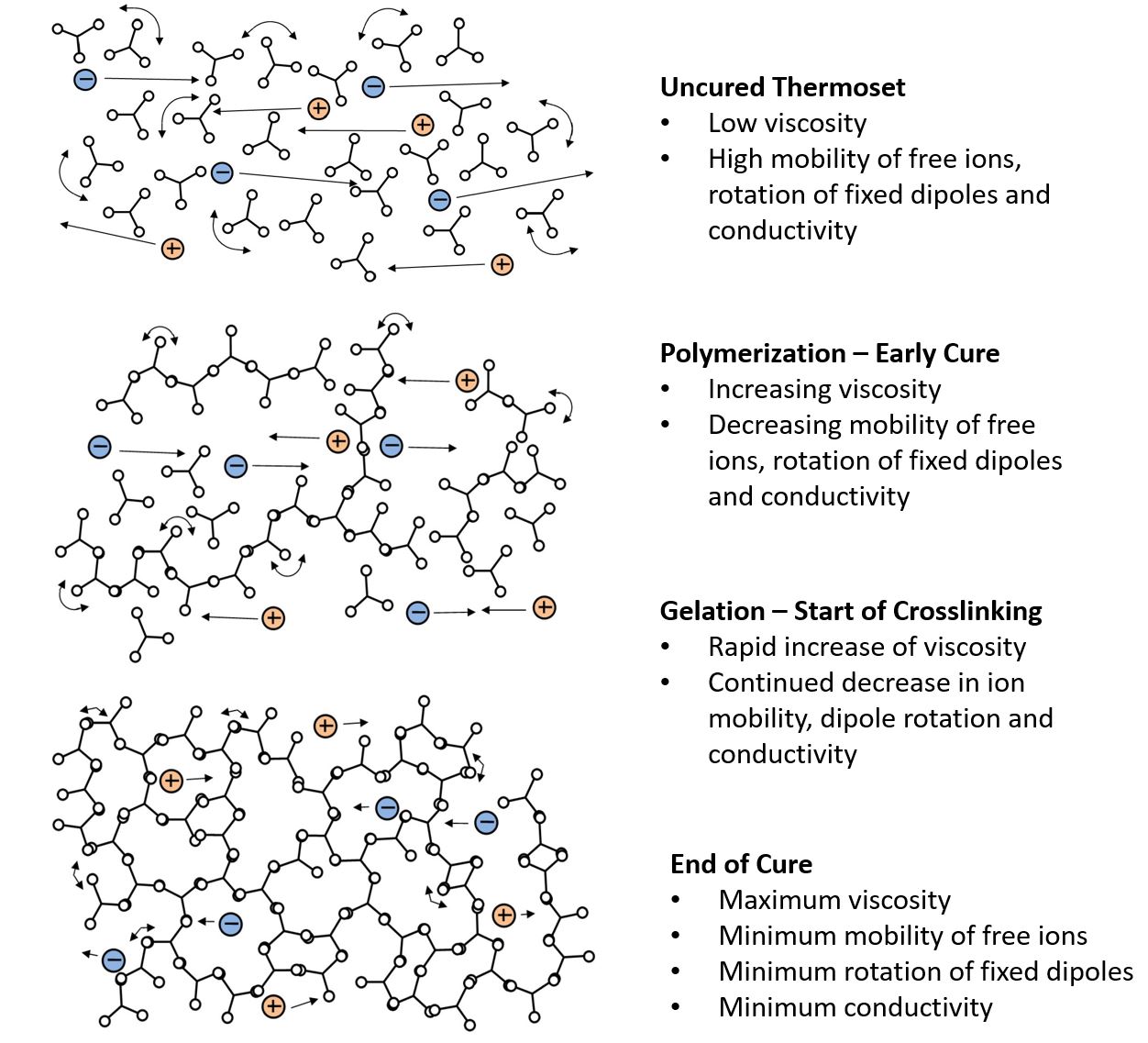

A análise dielétrica, ou DEA, é uma técnica de análise térmica como calorimetria de varredura diferencial (DSC) e análise mecânica dinâmica (DMA) explica Huan Lee, “mas pode fornecer análises in situ usando sensores para medir as propriedades elétricas do material em teste. Em qualquer resina termofixa, duas coisas estão ocorrendo. Os íons estão fluindo, mas isso será impedido pela rigidez da rede molecular que equivale ao estado de cura. Íons fluindo fornecem uma resposta independente de frequência a um campo ou sinal eletromagnético. A segunda atividade dentro da resina é a rotação de dipolos positivos e negativos em resposta ao mesmo campo eletromagnético ou sinal. No entanto, essa resposta depende da frequência do campo eletromagnético. Separar esses fenômenos independentes e dependentes de frequência é a chave para distinguir o estado de cura. ”

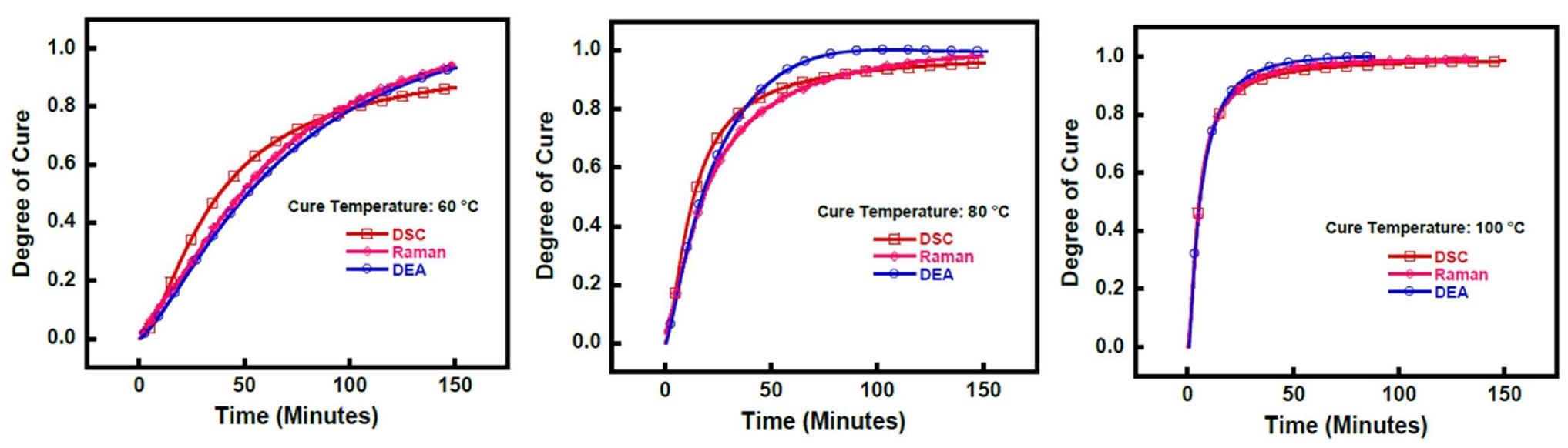

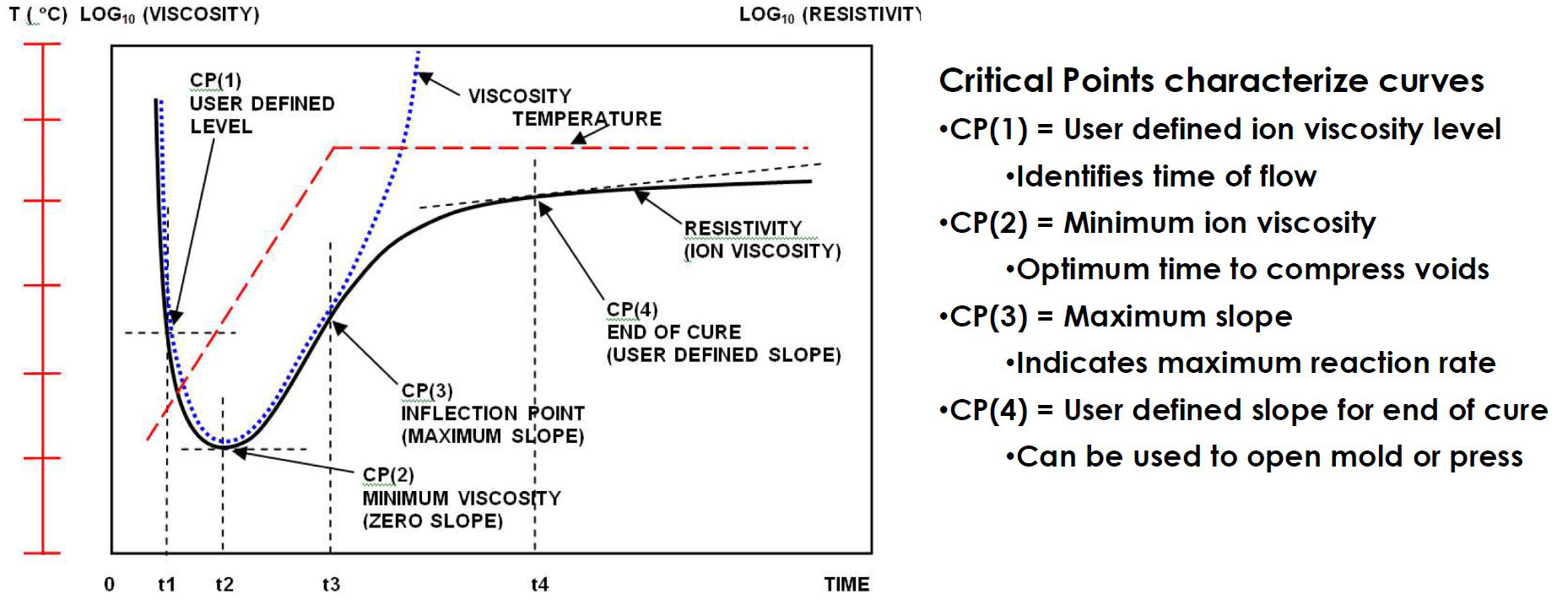

Na resina líquida, a resistência ao fluxo de íons é baixa, diz Lee (consulte Termofixo Não Curado no diagrama acima). “À medida que a resina cura, a resistência aumenta. No final da cura, a resistência ao fluxo de íons é muito grande. ” DEA mede a resistência de um polímero (relatado como resistividade ) e capacitância (relatado como permissividade ) Resistividade contém o fluxo de íons independente da frequência e os componentes de rotação do dipolo dependentes da frequência. A resistividade independente da frequência é conhecida como viscosidade do íon (ver gráfico abaixo) e se correlaciona com a viscosidade da resina antes da gelificação e com seu módulo após a gelificação.

Embora não haja nenhum evento dielétrico que identifique o ponto de gelificação, a cura é prontamente identificada onde a mudança da viscosidade do íon com o tempo ( declive ) se aproxima de zero. “A gelificação é um evento mecânico”, explica Lee, “então, as propriedades dielétricas da resina não ajudam. No entanto, ocorre perto da taxa de reação máxima, que é igual à inclinação do pico. No final da cura, o usuário decide o que está totalmente curado (com base no material e na aplicação) e, a seguir, identifica a inclinação em que isso ocorre. Isso é muito mais confiável do que usar um tempo e temperatura definidos. ”

elementos do sistema DEA

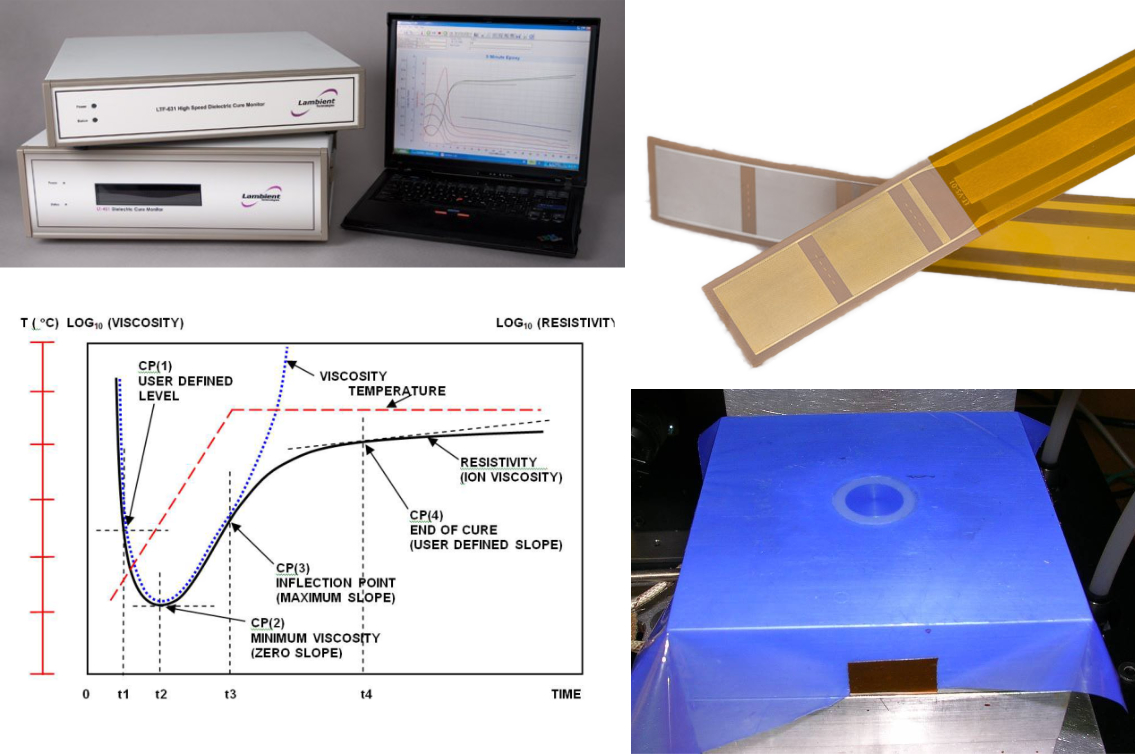

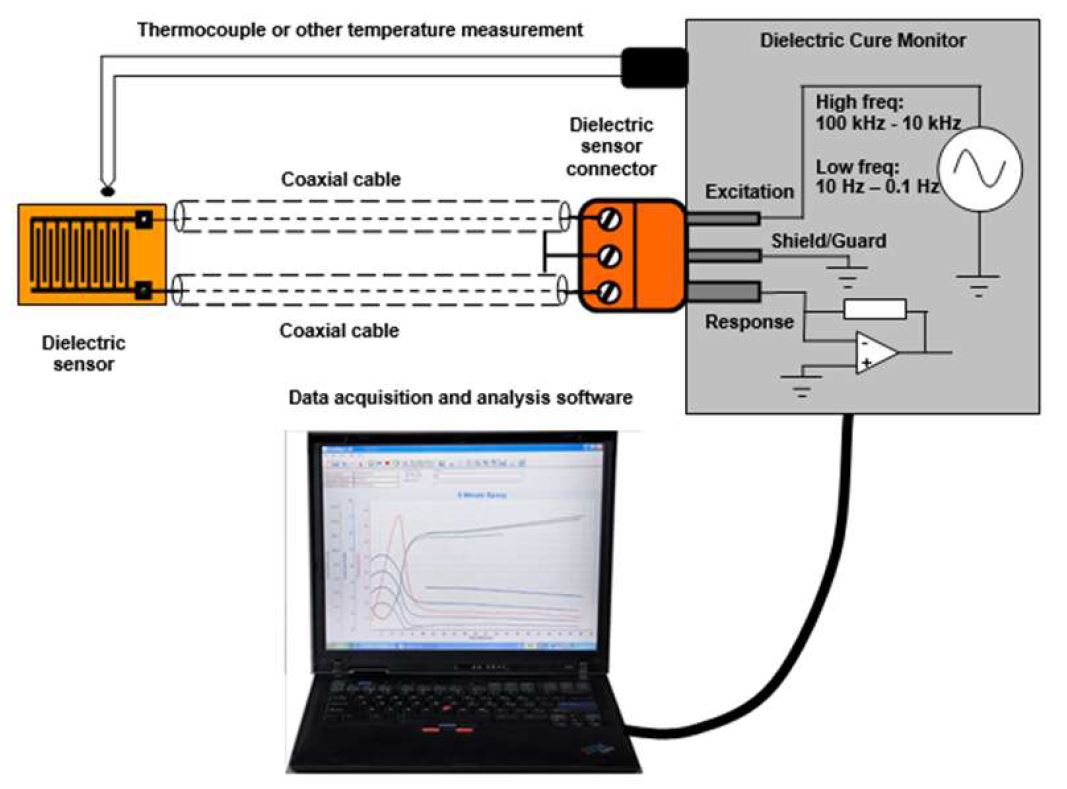

Os sistemas DEA da Lambient Technologies compreendem alguns elementos essenciais. As medições são feitas usando sensores dielétricos, que incluem um sensor de temperatura, como um termopar. “As propriedades dielétricas mudam com a cura e temperatura ”, observa Lee. Os sensores são conectados ao equipamento de monitoramento conectado a um laptop que executa o software de aquisição e análise de dados CureView da Lambient.

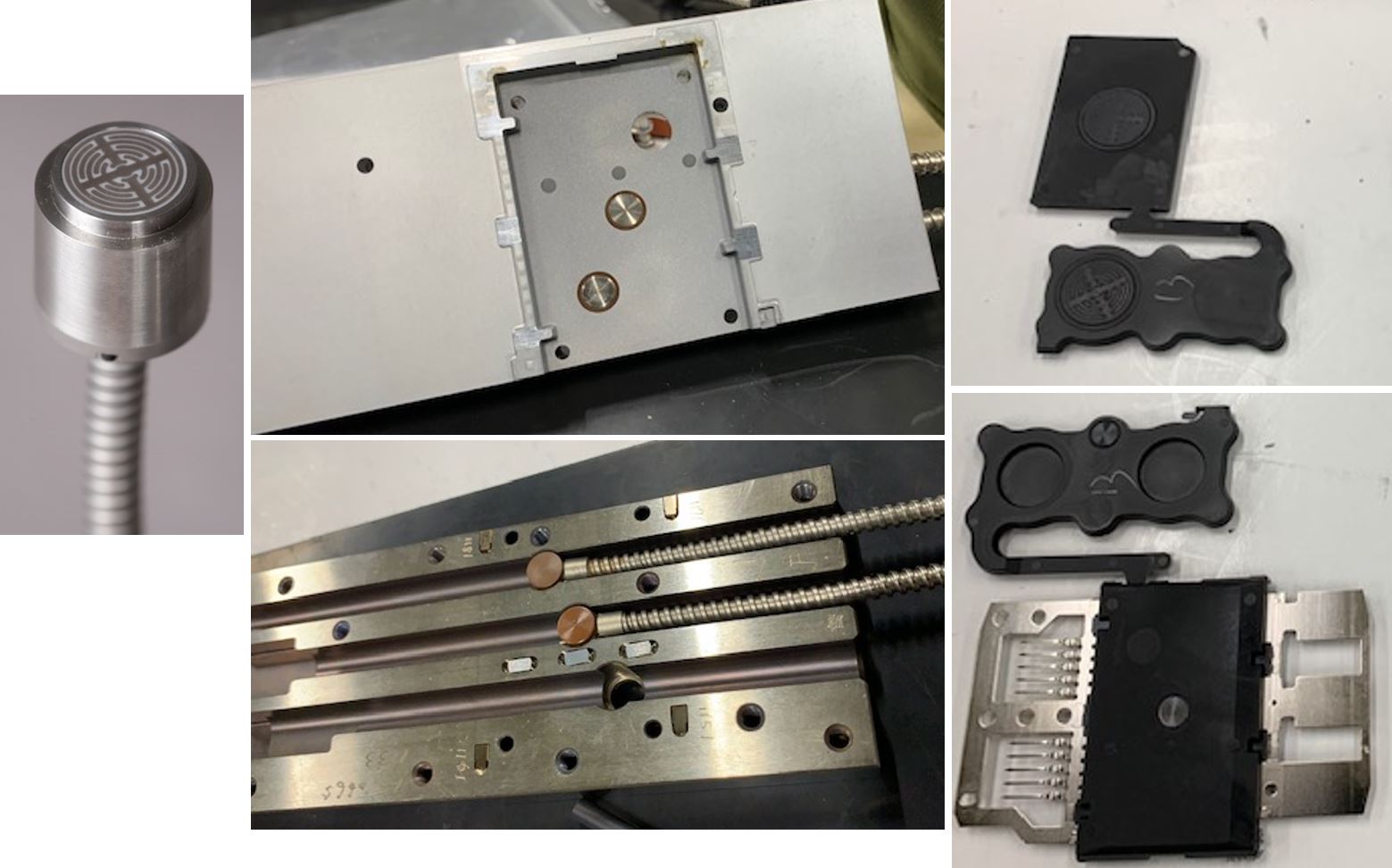

Os sensores dielétricos da Lambient Technologies podem ser permanentes ou descartáveis. Sensores permanentes são embutidos em moldes ou prensas e podem ser reutilizados. Eles normalmente compreendem um ou mais eletrodos metálicos embutidos em um substrato de cerâmica, um termopar e uma bainha, que geralmente é de aço inoxidável. Esses sensores normalmente variam de 0,25 polegadas a 1 polegada de diâmetro e podem ser usados até 250 ° C. Sensores descartáveis são usados na superfície de uma peça e compreendem uma matriz de eletrodos ligados a um substrato flexível de Kapton fino (100 micrômetros). Eles podem ser usados até 350 ° C. A Lambient fornece sensores descartáveis Varicon com 38 centímetros de comprimento e sensores Mini-Varicon com 3,8 centímetros de comprimento.

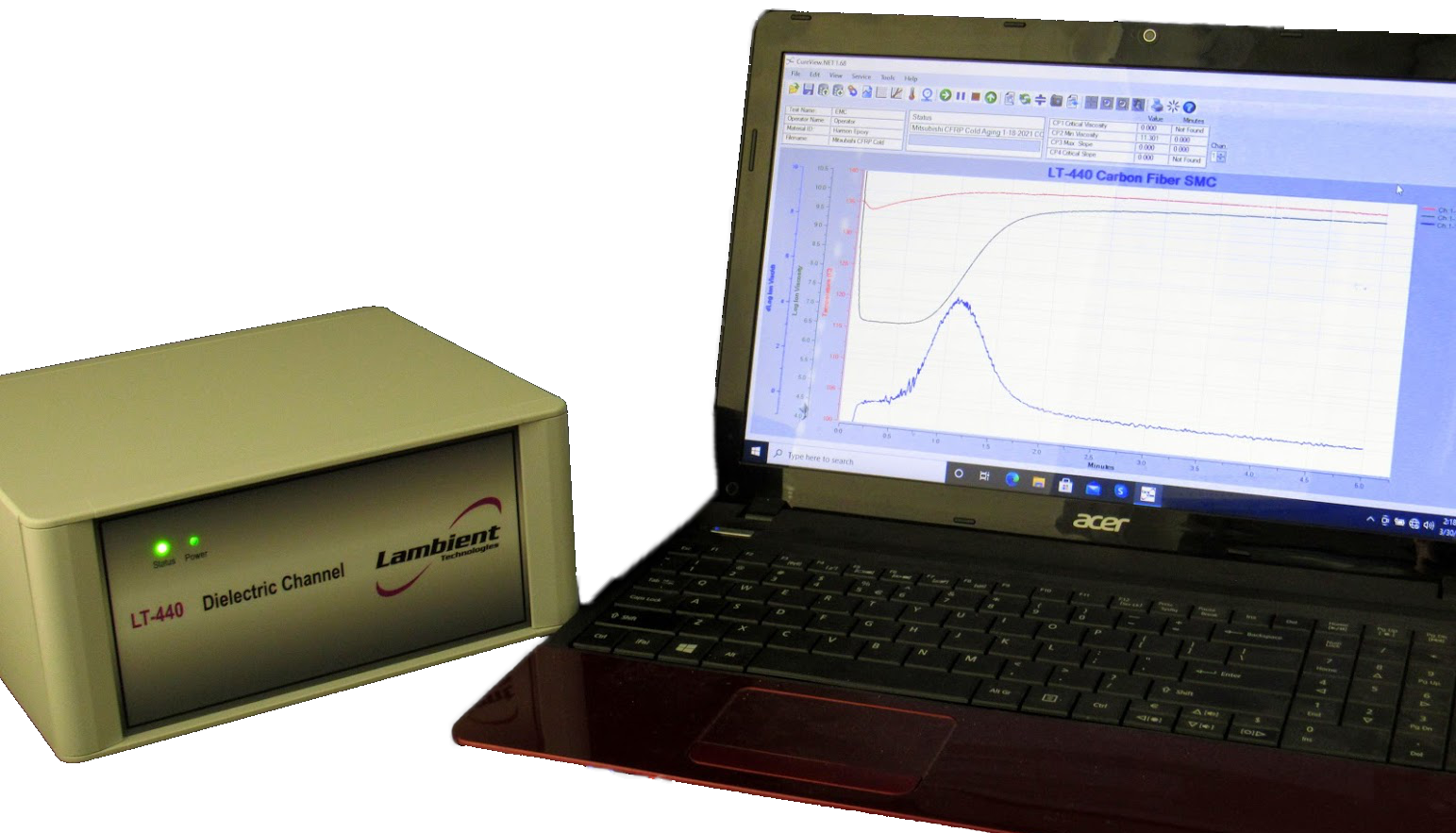

Lambient Technologies também possui uma variedade de equipamentos de monitoramento. “Começamos com o sistema de nível de laboratório LT-451 Dielectric Cure Monitor, que era muito sensível e oferecia muita flexibilidade”, disse Steve Pomeroy, cofundador da Lambient Technologies e líder no desenvolvimento de software. “Nossos clientes precisavam de um sistema direcionado especificamente para QA / QC e manufatura, então desenvolvemos o Monitor de Cura Dielétrica de Alta Velocidade LTF-631. Cada LT-451 ou LTF-631 tem até quatro canais e cada canal tem uma entrada dielétrica e uma termopar. Também desenvolvemos o Canal Dielétrico LT-439 especificamente para QA / QC e manufatura. É mais barato e permite vários instrumentos em um link serial para objetos grandes, como uma asa ou lâmina de vento. É semelhante ao LT-451, mas possui apenas um canal por unidade. ” Ele estima que 30% dos instrumentos da Lambient Technologies são usados para P&D, enquanto 50% são usados para QA / QC e 20% para manufatura.

Monitoramento de cura AC e DC

“Usamos principalmente medições CA”, observa Lee, “o que significa apenas que a tensão do sinal está oscilando. A frequência ideal necessária para medir o estado de cura depende de onde você está no processo de cura. Frequências mais altas são boas no início, mas frequências mais baixas são melhores no final da cura, quando o material tem um módulo muito mais alto. ”

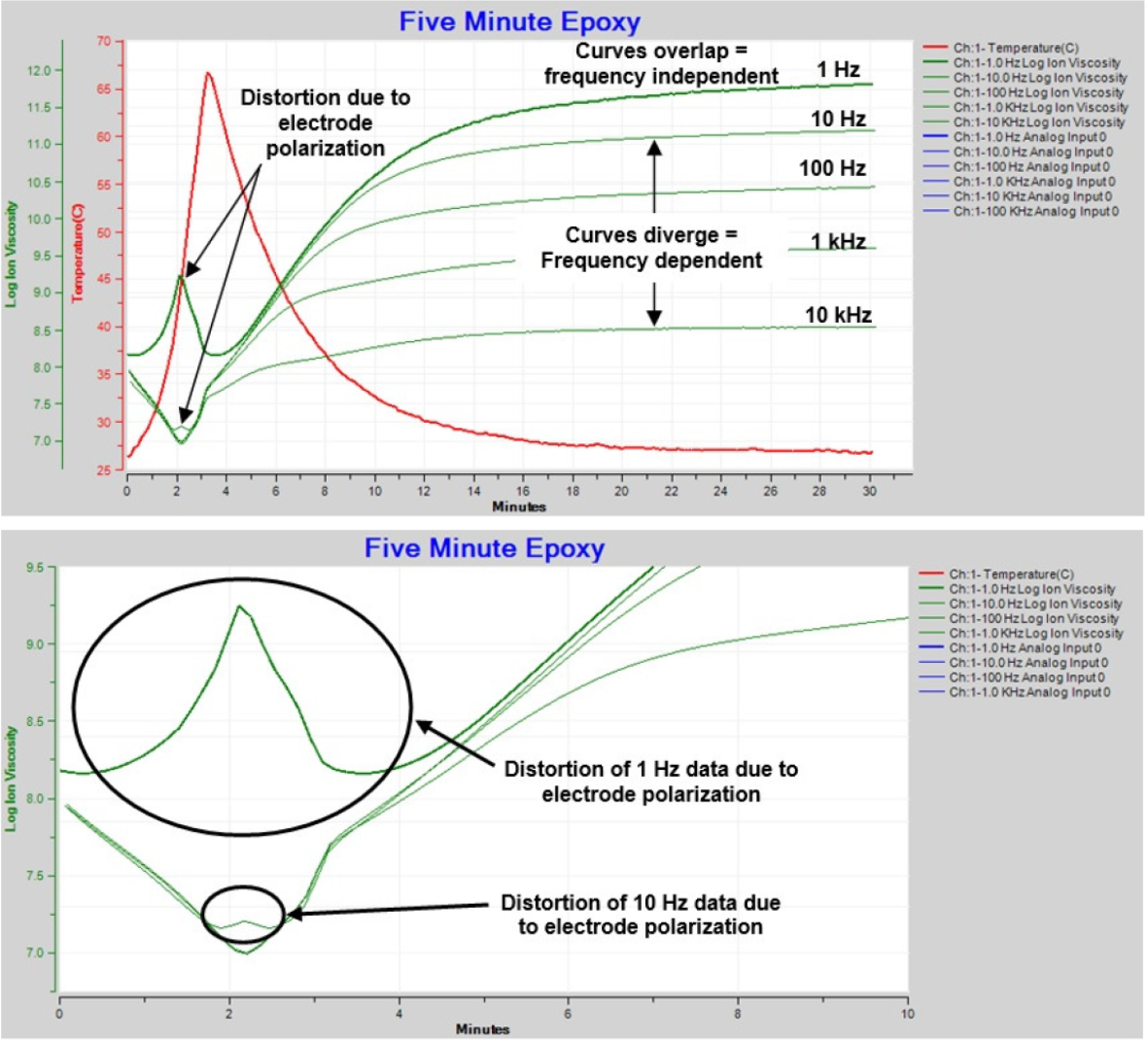

Fig. 4-4 e 4-5 da Visão Geral Técnica 3.04 mostrando a distorção nas medições da viscosidade do íon durante a cura do epóxi de 5 minutos. Essa distorção devido à polarização do eletrodo diminui com o aumento da frequência.

“Mas também podemos usar CC”, continua Lee, “que aplica uma tensão fixa (frequência =0) e direciona a corrente apenas em uma direção - então é mais simples. As medições AC e DC concordam bem no final da cura, mas as medições DC podem causar problemas no início da cura. Enquanto isso, as medições de CA no final da cura para a maioria dos termofixos e compostos são boas, mas podem demorar muito para certos materiais de alta resistência. ” Isso ocorre porque as medições de CA no final da cura, quando os materiais termofixos são mais resistentes, são mais bem feitas em frequências mais baixas. “Se você estiver usando uma frequência de 1 hertz, a medição em 3 ciclos requer 3 segundos”, explica Lee. “Mas se você estiver usando baixas frequências apropriadas de 0,1 ou 0,01 hertz, a medição requer 30 ou 300 segundos, respectivamente. Então, aqui é onde a DC é muito útil porque a medição é quase instantânea. Ambas as medições AC e DC têm vantagens e desvantagens. ”

“O problema com as medições DC no início da cura parece estar ligado à resistência eletroquímica”, diz Lee. Conforme explicado na publicação Lambient Tehnologies, “Technical Overview 3.04 - AC and DC Cure Monitoring”, parece haver uma reação eletroquímica que acontece na resina durante a medição DC que adiciona resistência. Isso diminui à medida que o material cura, reduzindo a discrepância entre as medições CA e CC.

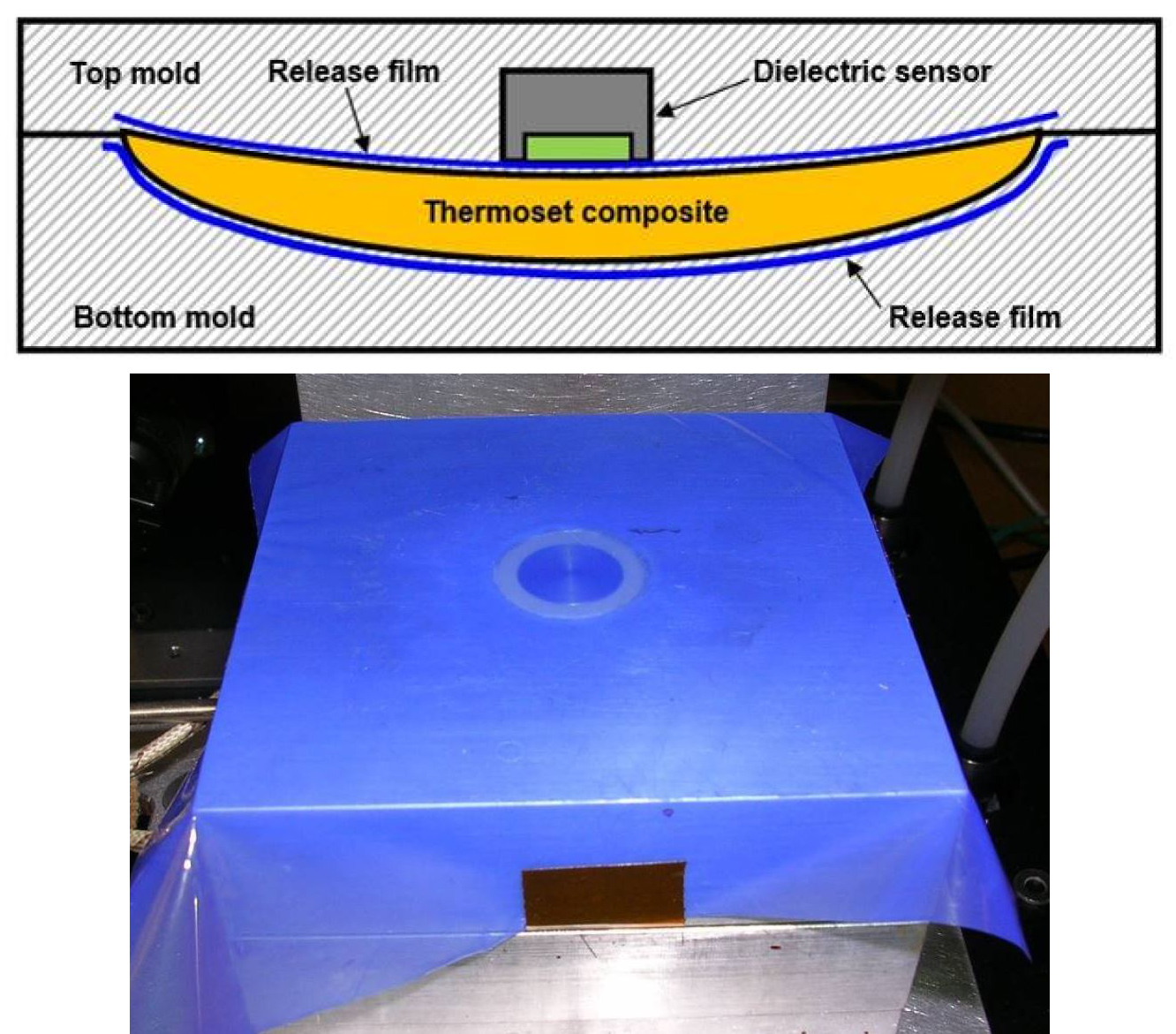

Sensores dielétricos AC podem medir através de bolsas de vácuo e filmes de liberação, como mostrado no filme azul sobre um sensor embutido em uma prensa na parte inferior.

Para medições AC, existe um fenômeno chamado polarização do eletrodo que pode criar uma camada de bloqueio através dos eletrodos do sensor durante a cura inicial. Isso pode causar viscosidades iônicas aparentes anormalmente altas (ver Fig. 4-4- e 4-5), mas diminui com o aumento da frequência e não é um problema para medições feitas de 1 a 10 kilohertz. No entanto, é possível restaurar matematicamente informações precisas sobre a cura usando uma correção de camada limite, também chamada de correção de polarização do eletrodo.

Outra questão importante é que os sinais CA podem passar por isoladores, como bolsas de vácuo e filme de liberação, mas esses isoladores bloqueiam os sinais CC. Este tem sido, portanto, um problema para as medições DC, que exigem um orifício a ser cortado para que o sensor DC possa entrar em contato com o polímero. “Portanto, é aqui que o uso de medição AC é útil porque você pode colocar um sensor em quase qualquer lugar e reposicioná-lo ou usar uma série de sensores para detectar a frente de fluxo de resina e curar sem afetar os filmes e materiais auxiliares”, diz Lee.

Usando DEA e histórias de casos

Lambient Technologies afirma que seus instrumentos são fáceis de usar. “Você posiciona os sensores para monitorar seu material, conecta os cabos dos sensores no instrumento, inicia o processamento e executa o software”, diz Pomeroy. “O software configura um teste padrão para epóxi de 5 minutos para confirmar se o equipamento está funcionando corretamente. Nós fornecemos este epóxi, sensores de teste e um guia de início rápido que conduz o usuário por este teste, passo a passo. Também oferecemos um dia de treinamento. ”

Lee observa que a Lambient trabalha com os clientes para garantir que eles tenham o equipamento e o conhecimento de que precisam. Por exemplo, como você protege os sensores da impressora? Qual é a frequência ideal a ser usada? “Para muitos materiais, você pode encontrar uma frequência que irá caracterizar a cura do início ao fim. Para outros materiais, pode haver duas frequências que funcionam melhor. Por exemplo, uma frequência mais alta no início e uma frequência mais baixa no final quando o material está em sua maior resistência ao fluxo de íons. É uma questão de tentativa e erro. O bom do LT-451 é que você pode testar várias frequências ao mesmo tempo para determinar qual é a ideal para o material. ”

“Temos extensas notas de aplicação na maioria dos materiais”, acrescenta Pomeroy. “Também publicamos um manual de 300 páginas sobre DEA e monitoramento de cura, que está online em nosso site, assim como muitos outros recursos práticos. Isso é o que há de único em nós. Somos muito transparentes sobre a ciência para que os usuários possam entender o que está acontecendo. ”

Um exemplo de histórico de caso de QA / QC é Continental Structural Plastics (CSP, Auburn Hills, Michigan, EUA), um fabricante de compostos de moldagem de folhas (SMC) e peças SMC moldadas. “Eles testam cada lote de SMC”, diz Lee. As etapas do processo incluem:Pré-aqueça a prensa para testar a temperatura; Abra a imprensa; Coloque em SMC com peso especificado; Fechar pressione e inicie a aquisição de dados; As curvas de viscosidade iônica são produzidas a partir das quais os pontos críticos 1 a 4 são extraídos e os dados são registrados. “Isso é feito para cada lote para garantir que os materiais estejam em conformidade com as especificações e curarão conforme o esperado.”

Sensores Lambient Technologies (esquerda) pode ser visto na frente e atrás do molde de composto para moldagem epóxi (EMC) (centro) e são usados para monitorar a cura em chips de circuito moldado (direita) .

Um exemplo de história de caso de fabricação envolve um fabricante japonês de chips de circuito usando um composto para moldagem de epóxi. “Eles usam sensores no molde para a prensa de compostos para moldagem de epóxi”, diz Lee. “Eles monitoram quando o material entra e sai do molde, que é o tempo de preenchimento e como ele cura entre esses dois pontos para garantir que tenha curado de forma consistente. Eles estão analisando as propriedades do material quanto a undercure ou sobrecura, o que afeta a capacidade de fabricação do pacote de circuito integrado. Há uma janela muito estreita de viscosidade durante o tempo de enchimento, e eles querem monitorar isso. ”

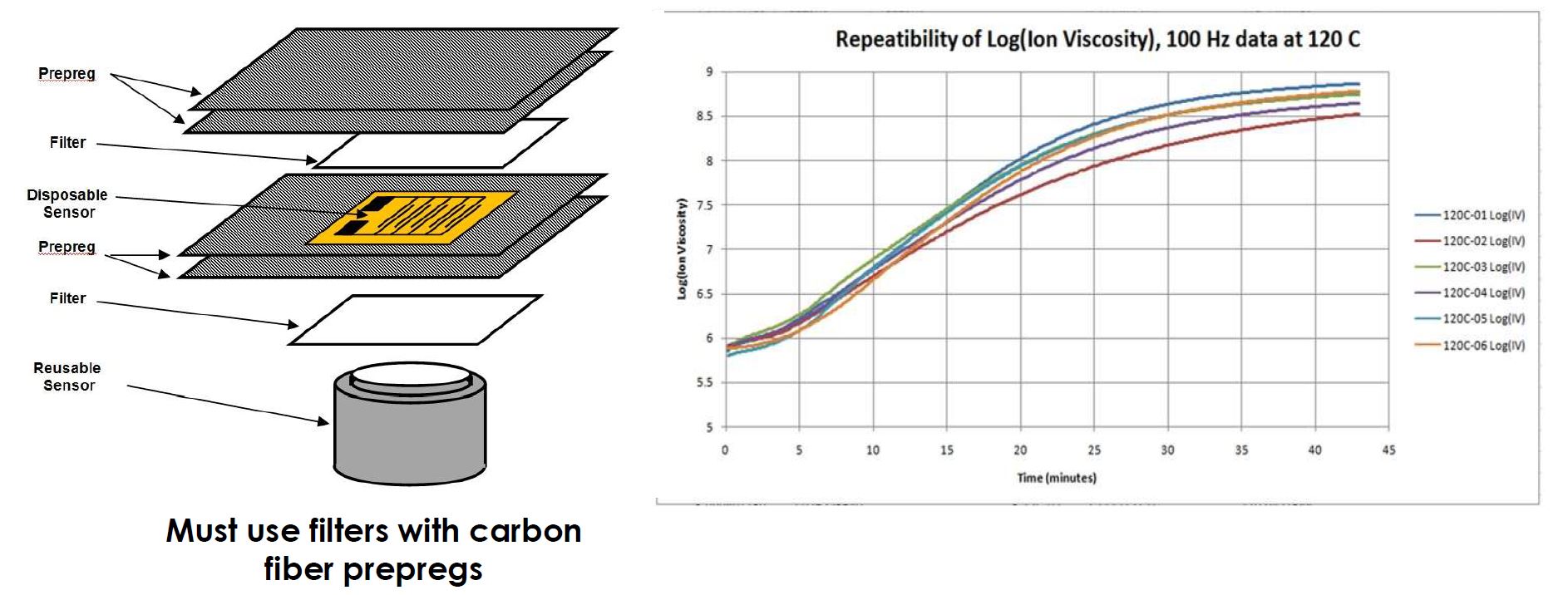

“Da mesma forma, é possível monitorar o pré-impregnado”, diz Lee. “A maneira como o prepreg cura no início de sua vida não é a mesma que faz no final de seu limite de vida. O DEA pode monitorar as mudanças com o envelhecimento para monitorar o comportamento de cura do material do início ao fim de cada rolo pré-impregnado. ” Uma observação aqui é que a fibra de carbono é condutora. “Se as fibras formarem uma ponte sobre os eletrodos, elas causarão um curto-circuito nos sensores DEA”, avisa. Nesse caso, um filtro é usado. “O filtro deixa a resina passar pelos sensores, mas os isola da fibra de carbono.”

LT-440 e gerenciamento de cura futura

A Lambient Technologies afirma que o LT-440 é o primeiro instrumento DEA a permitir o uso de sensores CA e CC. “O objetivo desse sistema é facilitar o monitoramento da cura da resina, mas também estamos desenvolvendo um novo software para usar esses dados para gerenciar a temperatura e, assim, controlar o processo de cura”, diz Lee. “Por exemplo, usando os dados de nossos sensores, o molde ou a prensa podem ser configurados para abrir no CP4 (fim da cura). Podemos fornecer aos clientes uma API [interface de programação de aplicativos] para seus equipamentos. ”

Mas e quanto ao gerenciamento da mudança entre a medição de CA para CC? “É apenas uma questão de especificar a frequência que você deseja usar”, diz Lee. “Para medição DC, você define a frequência para zero. Você precisaria desenvolver alguma experiência, mas já discutimos onde AC e DC têm benefícios no início e no final da cura e estaremos adicionando à nossa base de conhecimento, que está disponível online. ”

“Muitas pessoas usam a temperatura e o tempo para monitorar a cura, mas isso está desatualizado”, diz Pomeroy. “DEA é uma maneira muito melhor de monitorar a cura e parar de adivinhar. DEA fornece uma maneira de documentar que a resina e o composto completaram a cura e como essa cura se compara a qualquer outra parte. ” Lee concorda:“Todo mundo vê o valor disso. Mas é difícil mudar o status quo. ” O conhecimento que a DEA proporciona, no entanto, será uma vantagem necessária para o futuro da fabricação de compósitos.

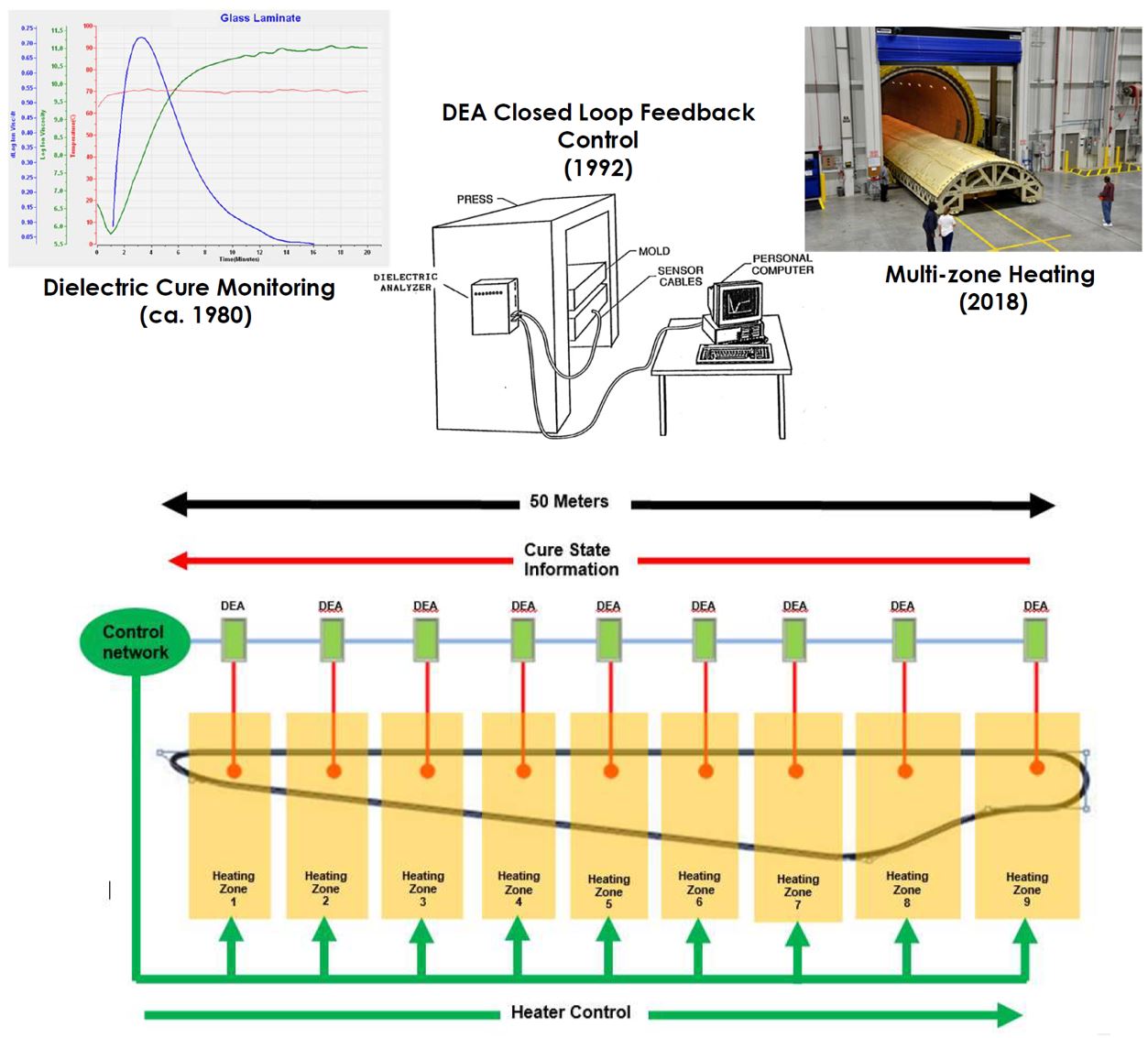

A Lambient Technologies cita a Spirit AeroSystems (Wichita, Kan., EUA) e o desenvolvimento de sua instalação em Prestwick, Escócia, 2017-2018, de uma ferramenta inteligente de aquecimento de várias zonas que pode curar peças compostas 40% mais rápido e pela metade do custo em comparação com uma autoclave tradicional processo:

"Em vez de curar componentes em uma temperatura padrão por horas a fio, agora podemos ajustar o tempo de ciclo para corresponder às geometrias das peças individuais", explicou Stevie Brown, engenheiro chefe do Centro de Tecnologia Avançada da Spirit em Prestwick. “A autoclave tem sido um gargalo nas linhas de fabricação e removê-la reduzirá os tempos de ciclo dos componentes, reduzirá os custos de produção e diminuirá o consumo de energia.”

Lambient Technologies mostra uma convergência de tecnologias (topo) que pode ser implementado para gerenciamento de cura usando uma ferramenta aquecida de várias zonas que permite o controle completo do processo de cura por meio de feedback em tempo real do monitoramento da cura. A fabricante brasileira de pás eólicas Tecsis abordou a Lambient Technologies para desenvolver um instrumento DEA para monitorar a cura da resina epóxi em 300 pontos ao longo do comprimento de cada pá (parte inferior) . Isso levou ao desenvolvimento do LT-439.

Resina

- DIY:Monitoramento e regulação de temperatura para HomeBrew

- Medindo a temperatura dentro de compósitos e linhas de adesão

- Consórcio de compósitos termoplásticos visa produção de alto volume para automotivo e aeroespacial

- Serviços de teste de cura disponíveis para fornecedores, fabricantes

- Armadilhas de monitoramento de condições e potencial para manutenção de fábrica

- Cisco apresenta soluções de monitoramento remoto de IoT para TI e OT

- Indústria 4.0 para monitoramento de condições de ativos:importância e benefícios

- Solução de monitoramento de nível para líquidos corrosivos e explosivos

- Sensor de gás vestível para monitoramento de saúde e meio ambiente

- Sistema para detecção de defeitos no local em compósitos durante a cura