Sondas, Instrumentos e Medições para Monitoramento de Alto Forno

Sondas, Instrumentos e medições para Monitoramento de Alto Forno

Um alto-forno (BF) funciona com o princípio da troca de calor em contracorrente gás para sólido da canaleta da ventaneira para a linha de estoque e de uma troca de oxigênio (O2) em contracorrente da zona de fusão para a linha de estoque. Materiais de carga sólida consistindo de materiais ferrosos (minério de ferro, sinter e pellets), coque e materiais fundentes são carregados no topo do forno, enquanto o ar normalmente enriquecido com O2 e às vezes com combustíveis auxiliares é alimentado através das ventaneiras próximas ao forno. fundo do forno. O tempo de retenção usual dos materiais de carga ferrosa no forno pode ser de até 8 horas, enquanto o do gás é de alguns segundos. No entanto, o tempo de permanência do coque na lareira é muito maior, geralmente variando de 1 semana a 4 semanas. O metal quente líquido (HM) e a escória líquida são vazados em intervalos regulares através de vários orifícios situados na parte inferior do forno. A escória é separada do metal quente que é manuseado através de panelas de HM. Um alto-forno precisa ser operado com alta produtividade e baixa taxa de combustível de forma flexível, estável e de alta eficiência e deve ter uma longa vida útil.

O alto-forno é muitas vezes referido como caixa preta por causa de termos como a condição do forno e o nível de calor do forno que está atualmente em uso dominante, bem como porque o processo do alto-forno tem muitas áreas desconhecidas. A razão parece ser devido à dificuldade de medição, pois em um alto-forno coexistem três fases de gás, sólido e líquido, a reação ocorre de forma não uniforme na direção radial, o processo é acompanhado por uma variação dependente do tempo, e os parâmetros a serem medidos estão sempre se movendo em alta temperatura, alta pressão e atmosfera contendo poeira.

Algumas das sondas que são geralmente usadas em um alto-forno são (i) 'sonda de radar' para medição de nível de carga e velocidade de descida de carga, (ii) lança de ignição de gás superior de alto forno, (iii) sonda de 'acima carga' fixa para temperatura e medições de pressão e amostragem de gás, (iv) medidor de perfil móvel 'acima carga' para medir perfis de carga, velocidade de descida de carga, temperatura, pressão e para amostragem de gás, (v) sonda móvel 'acima carga' para medir temperatura, pressão, carga de carga curvas e para amostragem de gás, a(vi) sondas horizontais 'em carga' para medir temperatura, pressão, camadas de carga e para amostragem de gás. Outras sondas comuns usadas em alto-forno são detectores de linha de estoque, câmeras de visão térmica, medidores de perfil, sondas acústicas para medição de temperatura do gás superior, sondas de impacto, sondas verticais descendentes, sondas de varredura, câmeras térmicas infravermelhas e sondas de ventaneira etc.

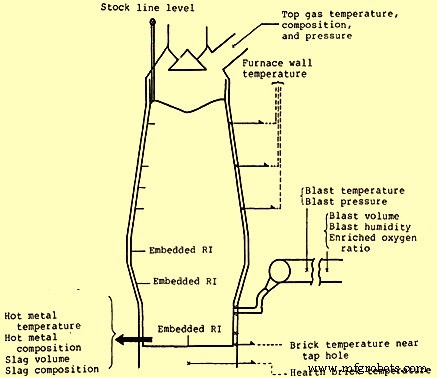

A operação de um alto-forno passou gradualmente de uma atividade puramente baseada na experiência para uma atividade que é apoiada pelos princípios científicos e metalúrgicos. O alto-forno não é mais considerado uma 'caixa preta'. Uma parte importante desta evolução é a introdução e utilização de sondas e dispositivos de medição sofisticados que transmitem ao operador BF informações úteis sobre o estado do processo. Para o funcionamento confiável do alto-forno, é essencial coletar vários parâmetros operacionais usando esses diferentes dispositivos sensores para que o processo de BF se torne transparente para o operador. Um alto-forno moderno é equipado com um grande número de sondas, instrumentos e dispositivos de medição que implicam no monitoramento de um grande número de sinais e esses sinais precisam ser apresentados ao operador de BF de forma significativa. Sondas, instrumentos e dispositivos de medição típicos usados em altos-fornos anteriores são mostrados na Fig 1.

Fig 1 Sondas, instrumentos e dispositivos de medição típicos usados em altos-fornos anteriores

Desde os últimos 40 a 50 anos, várias sondas e dispositivos de medição foram desenvolvidos para o controle de processo no alto-forno. Como meio de conhecer a distribuição de carga, uma sonda vertical, uma sonda horizontal e uma câmera de visão térmica na garganta foram desenvolvidas. Uma combinação de sistema de medição de distribuição de fluxo de gás e sistema de controle de distribuição de carga permitiu o controle do alto-forno com flexibilidade. Após esses desenvolvimentos, a precisão com que a distribuição de carga é medida e controlada foi aprimorada pela utilização de vários medidores de perfil, bem como um medidor magnético. O desenvolvimento em analisadores de gases foi da cromatografia gasosa convencional para instrumentos com intervalos de medição mais curtos e com maior precisão, e depois para os espectrômetros de massa. Para medição ao redor das ventaneiras, o desenvolvimento prosseguiu com termômetros de corpo de ventaneira, televisores de ventaneira e sondas de ventaneira que fornecem informações sobre a temperatura ao redor da pista ou sobre a distribuição de gás. Isso, juntamente com vários modelos matemáticos baseados na estimativa de calor do forno e na estimativa da zona de fusão, ajudaram na melhoria do sistema geral de controle de operação do BF.

Os sinais em um alto-forno moderno, que são realizados através de um elaborado sistema de sondas, instrumentos e dispositivos de medição para a coleta dos dados adequados do processo total para análise e controle preciso, são em número muito elevado. A contagem total de sinais de E/S (entrada-saída) dessas sondas, instrumentos e dispositivos de medição pode ser da ordem de 24.000, destes sinais de E/S binários podem estar na faixa de cerca de 18.500 a 19.000, sinais de temperatura no faixa de 1.200 a 1.500, outros sinais analógicos 4.000 e sinais de pesagem na faixa de cerca de 70.

As sondas e dispositivos de medição do alto-forno fizeram um grande avanço com base nos recentes desenvolvimentos em eletrônica, óptica e tecnologia de computador. Com o uso de computadores, tornou-se possível monitorar melhor os diferentes parâmetros do alto-forno, pois os computadores permitem não apenas exibir as variáveis, mas também usar modelos estabelecidos, comparar diferentes variáveis e construir bases de dados para armazenar as variáveis e sua evolução durante o processo.

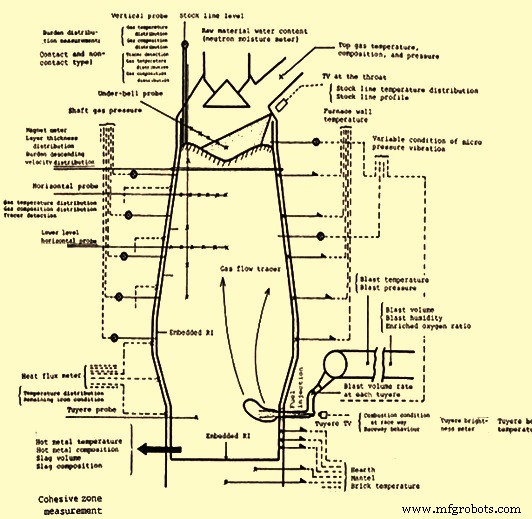

A aplicação típica de sondas e dispositivos de medição em um alto-forno moderno é dada na Fig 2.

Fig 2 Aplicação típica de sondas e dispositivos de medição em um alto-forno moderno

As reações que ocorrem em um alto-forno são de natureza muito complexa, pois todas as três fases de gás, sólido e líquido coexistem e as reações ocorrem de forma não uniforme na direção radial. O processo é acompanhado por uma variação dependente do tempo, e os parâmetros a serem medidos estão sempre se movendo em alta temperatura, alta pressão e atmosfera contendo poeira, o que dificulta a medição. Devido à dificuldade de medição dos diferentes parâmetros de um alto-forno, o forno é geralmente dividido em diferentes zonas. As diferentes zonas de um alto-forno e as medidas desejadas na zona são descritas abaixo.

Zona irregular

Nesta zona ocorre a redução indireta no forno. Os parâmetros desejáveis da zona a serem conhecidos pelo operador do BF são distribuição de temperatura, permeabilidade ao gás, grau de redução, velocidade de descida da carga e mudança nas propriedades físicas da carga. Para esses parâmetros, as medidas necessárias são a distribuição de quantidade e tamanho de partícula e distribuição de camada mista para materiais de carga sólida e quantidade, composição, temperatura e pressão no caso de gases ascendentes. Normalmente, as medições que são tomadas são o perfil da superfície da carga e a distribuição da espessura da camada, a temperatura da superfície da carga, a composição do gás, a distribuição de temperatura e pressão.

A medição direta na zona irregular é relativamente fácil e isso permite o desenvolvimento de diferentes sensores que fornecem muitas informações. Nesta zona, as áreas de medição mais importantes são a distribuição da carga, distribuição do fluxo de gás e sua mudança com o tempo, todas afetando a redução, troca de calor, permeabilidade do gás e comportamento descendente da carga. Os três fatores que ajudam a estimar a distribuição da carga são (i) espessura da camada, (ii) tamanho da carga e (iii) distribuição de vazios. Destes três fatores, apenas a distribuição da espessura da camada pode ser medida com vários medidores de perfil. No entanto, a capacidade dos medidores de perfil é baixa, pois eles medem apenas o perfil da superfície e não as mudanças no perfil da superfície devido à carga de carga. Além disso, as medições são inválidas para a medição da camada mista. Recentemente foi desenvolvido um sensor que utiliza um medidor magnético. Este sensor possibilita a medição para as mudanças no perfil da superfície de carga, para a distribuição da espessura da camada incluindo camada mista e distribuição de velocidade descendente.

A distribuição do fluxo de gás se deve ao resultado da distribuição da carga. É uma medida muito importante, pois afeta a operação do alto-forno. A distribuição do fluxo de gás é determinada pelos quatro fatores a saber:(i) taxa de fluxo, (ii) temperatura, (iii) composição e (iv) pressão. Os parâmetros normais que são medidos são as distribuições de temperatura, composição e pressão, uma vez que esses parâmetros são fáceis de medir. O uso de sondas horizontais e verticais e medidores de pressão de parede do forno fornecem valores de medição bastante satisfatórios para as distribuições de temperatura, composição e pressão. A medição direta da distribuição da vazão de gás dentro da carga é desejável, mas atualmente não foram desenvolvidos métodos de medição muito precisos. Portanto, a distribuição da vazão de gás dentro da carga é estimada com a ajuda de modelos matemáticos usando os dados disponíveis para a temperatura, composição e pressão do gás.

Zona coesa

Todos os três tipos de reações, ou seja (i) reações de redução indireta, (ii) reações de redução direta e (iii) reações de perda de solução estão ocorrendo dentro do alto-forno. Todas as três reações influenciam a zona coesiva. Portanto, todas as medições necessárias para a zona irregular, juntamente com as medições de nível e o perfil da carga, são medições importantes para a zona coesiva.

A zona coesiva apresenta a maior resistência ao fluxo de gás no alto-forno e, portanto, forma um índice para a estabilidade da operação através da distribuição de gás no forno e descida da carga. Portanto, a medição da posição e do perfil da zona coesiva é considerada uma medida muito importante. Atualmente a posição e o perfil da zona coesiva não podem ser medidos diretamente e os parâmetros que são medidos diretamente com várias sondas são usados para estimar a zona coesiva usando os modelos matemáticos.

Zonas de gotejamento, pista e homem morto

Nas zonas de gotejamento, raceway e deadman as atividades que estão ocorrendo em um alto-forno são (i) formação de escória, (ii) combustão de coque e/ou combustíveis auxiliares, (iii) circulação de metalóides como zinco, enxofre e álcalis, e (iv) omitiu as reações de redução direta e perda de solução. As medidas desejadas nesta zona são permeabilidade ao líquido, distribuição de fluxo de metal e escória, reação de metalóides, descida de coque, combustão de coque, formação de deadman e espalhamento das pistas. As medições típicas que estão sendo feitas nessas zonas são (i) volume de explosão em cada ventaneira, (ii) comprimento da canaleta, (iii) brilho da canaleta, (iv) movimento do coque, (v) tamanho do coque e (vi ) temperatura do corpo da tubeira.

Nessas zonas ocorrem fenômenos como descida do coque, formação de homem morto, escoamento de gusa e escória, combustão do coque na canaleta da ventaneira, reação metalóide e dessulfurização. Para uma melhor compreensão do fenômeno, a permeabilidade ao gás e ao líquido e o nível de temperatura são considerados importantes. Essas zonas são onde as condições finais do metal quente e da escória são determinadas e, portanto, algumas informações importantes são necessárias para serem medidas e compreendidas. No entanto, as medições reais que são atualmente possíveis nessas zonas são (i) a distribuição de temperatura da aduela de resfriamento, (ii) a temperatura do corpo da ventaneira e (iii) a condição da pista na ventaneira. Os desenvolvimentos de dispositivos de medição nestas zonas progrediram a uma velocidade muito lenta, uma vez que os métodos de medição nesta área são difíceis e também há confusão na filosofia sobre o que deve ser medido e como organizar os fenômenos. Para essas zonas, um modelo de estimativa usando vários modelos matemáticos é normalmente usado para estimar o estado final do metal quente e da escória o mais rápido possível e controlar as condições.

Zona da lareira

Nesta zona ocorre a coleta e separação e armazenamento de metal quente e escória líquida. As únicas atividades que ocorrem nesta zona são a dessulfuração e carburação de gusa. A permeabilidade ao líquido também é importante nesta zona. As medidas desejáveis nesta zona são (i) nível de gusa e escória e seu comportamento, (ii) fornecimento de coque e sua remoção devido à sua combustão, (iii) dessulfurização e carburação do gusa e reação metalóide. As medições típicas nesta zona que são necessárias são o monitoramento do comportamento do metal quente e da escória líquida, bem como o monitoramento da substituição do coque da lareira e para isso um modelo de estimativa usando vários modelos matemáticos está sendo usado.

Métodos de medição empregados para controle de processo BF

Alguns dos métodos de medição atualmente utilizados para o controle do processo BF são apresentados a seguir.

- Distribuição de carga – Os métodos de medição que estão sendo usados atualmente são (i) medidor de perfil tipo contato, (ii) medidor de perfil tipo sem contato e (iii) medidor magnético. O medidor de perfil do tipo contato mede apenas o perfil da superfície de carga. Ele não mede a mudança no perfil da superfície devido ao carregamento nem mede camadas mistas. Além disso, há grandes erros de medição, especialmente quando há distribuição de carga perturbada. Os medidores de perfil do tipo sem contato são melhores, pois não perturbam a distribuição da carga. No caso do medidor magnético, ele mede o interior da carga e permite a medição da alteração do perfil da superfície por carregamento e camadas mistas.

- Distribuição de fluxo de gás - Os métodos de medição para a distribuição de velocidade de fluxo de gás que estão sendo usados atualmente são (i) medidor de fluxo de fluido, (ii) medidor de fluxo de gás tipo fio quente, (iii) método de termopar aquecido e (iv) método traçador de gás. Normalmente, as quantidades de fluxo de gás são obtidas a partir da pressão, temperatura e composição do gás no caso dos três primeiros métodos. O método do traçador de gás é uma medição momentânea que não perturba a distribuição da carga.

- Nível e perfil da zona coesa – O nível e o perfil da zona coesa são medidos pelo método direto ou pelo método indireto. No método indireto os cálculos são baseados em algumas premissas e alguns parâmetros medidos basicamente pressão de vazão do gás, temperatura e distribuição de composição. Sondas horizontais são geralmente empregadas para distribuição de temperatura e composição do gás. É novamente um método de medição momentânea. A distribuição da pressão do fluxo de gás é medida medindo a pressão do gás na parede do forno, que é uma medição contínua sem perturbar a carga. A medição direta da zona coesiva é feita pelo método de sonda vertical do tipo inserção, método RI e método de reflectometria de domínio triplo (TDR). Dos três, o TDR é a medição contínua, enquanto os outros dois são as medições momentâneas. A sonda vertical também tem a vantagem de fornecer dados sobre temperatura, pressão e composição.

Manutenção do escudo BF

Para uma operação altamente eficiente e estável da carcaça do alto-forno e do revestimento refratário, a instrumentação é baseada no perfil interno dos refratários do alto-forno e na manutenção da carcaça do forno. Uma vez que a vida útil prolongada do alto-forno contribui muito para a redução de custos, há a importância da medição para manutenção do casco do forno com a finalidade de fornecer informações sobre o desgaste dos refratários do forno, formação de andaimes e proteção do resfriamento equipamento e o equipamento anexado ao forno contra danos.

Convencionalmente, a medição do invólucro do forno e refratários tem sido principalmente de temperatura com pontos de medição aumentados com requisitos expandidos. Avanços recentes nos métodos de medição incluem um método de pulso de potencial elétrico ou um método de resposta de termopar que mede diretamente a espessura do refratário. A manutenção do casco BF também tende a incorporar o sistema de controle do casco do forno em um computador para lidar com o aumento do número de pontos de medição e com o uso de um modelo matemático de estimativa de linha de desgaste refratário. Várias instrumentações que são comumente usadas para a manutenção do invólucro BF e manutenção refratária são descritas abaixo.

- Desgaste refratário e acúmulo de andaimes – Existem vários métodos. O método do termopar é o método estabelecido, mas os pontos de medição são limitados e dependem da temperatura do forno. O método de câmera térmica infravermelha produz gráficos como um padrão e também depende da temperatura do forno. No caso do método do medidor de fluxo de calor, os pontos de medição são limitados e dependem da temperatura do forno. Outros métodos são (i) método de resposta de termopar, (ii) método de pulso potencial, (iii) método RI embutido e (iv) método de perfuração. Esses métodos medem a espessura da parede, mas não detectam um aumento na espessura da parede. No caso do método RI incorporado, apenas um ponto pode ser medido por RI, enquanto o método de perfuração é difícil durante a operação normal.

- Proteção do equipamento de resfriamento do forno – Várias medições são feitas com o objetivo de proteger o equipamento de resfriamento do forno e detectar danos durante os estágios iniciais. Essas medições são (i) medição da quantidade de CO dissolvido na água de resfriamento, (ii) medição da vazão diferencial da água de resfriamento, (iii) medição das temperaturas de abastecimento e descarga da água de resfriamento e (iv) medição de hidrogênio no BF gás superior. O segundo método é sensível à qualidade da água. O terceiro método informa a carga de calor no equipamento de resfriamento, enquanto o quarto método não detecta a parte danificada.

- Proteção dos equipamentos acoplados ao alto-forno – Os equipamentos acoplados ao alto-forno devem ser protegidos contra falhas. No caso de equipamentos de limpeza de gás, isso é feito medindo e controlando a temperatura e a pressão do gás de topo, enquanto as ventaneiras e tubos de sopro são protegidos pela medição do volume de explosão e da quantidade de combustível auxiliar em cada ventaneira.

Processo de manufatura

- DIY:Monitoramento e regulação de temperatura para HomeBrew

- Instrumentos de voo DIY para Horizon e Compass

- Combinação de medições dielétricas AC e DC para monitoramento de cura de compósitos

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Granulação a Seco de Escória de Alto Forno para Recuperação de Energia

- Fabricação de ferro por alto-forno e emissões de óxido de carbono