Fitas termoplásticas reforçadas com fibra de carbono PAN à base de têxteis

Um desafio de longa data na indústria de compósitos avançados é encontrar maneiras de produzir fibra de carbono de baixo custo para que todas as indústrias que desejam usar este reforço de compósitos valioso e eficaz possam. Os custos da fibra de carbono caíram consideravelmente graças a décadas de trabalho para aumentar a produtividade por meio da química de precursores, inovação de maquinário, melhorias de processo e muito mais.

Uma área que se mostrou muito promissora é o uso de precursores alternativos à poliacrilonitrila de grau aeroespacial convencional (PAN). Por exemplo, o Departamento de Energia dos EUA (DOE, Washington, DC, EUA) e o Laboratório Nacional Oak Ridge (ORNL, Oak Ridge, Tenn., EUA) desenvolveram métodos para a produção de fibra de carbono a partir de precursores alternativos que variam de polímeros a lignina , ao carvão.

precursores alternativos

Um dos mais promissores desses precursores, e o mais próximo da comercialização, é o PAN de base têxtil, que se assemelha à fibra usada na produção de suéteres de acrílico. Como outros precursores alternativos que ORNL investigou, a fibra de carbono PAN baseada em têxteis (TCF) é diferente da fibra de carbono PAN aeroespacial especial de várias maneiras.

Uma das diferenças é que o precursor PAN de base têxtil, porque se destina ao uso na indústria têxtil (pense em cortinas, roupas, tecidos para móveis), é fornecido em um formato de reboque largo que é inerentemente menos caro do que o de nível aeroespacial especializado Precursor de PAN. Durante a produção de fibra de carbono, isso tem o efeito de aumentar o rendimento e reduzir os custos de conversão em comparação com a fibra PAN convencional. Ele também tende a produzir fibra de reboque muito maior - na ordem de 300 K a 450 K na linha na Unidade de Tecnologia de Fibra de Carbono da ORNL contra 3 K a 50 K típica da fibra de carbono PAN convencional. Além disso, embora demore mais para processar o precursor TCF, uma vez que não contém aceleradores de reação como o PAN convencional e normalmente é executado em temperaturas mais baixas (uma função da necessidade de equilibrar o tempo de residência e a temperatura), o fato de que muito mais fibra pode ser processado em um determinado momento e que o uso de energia seja menor com base no peso ou volume ajuda a reduzir os custos. Na verdade, o ORNL estima que aproximadamente 60% de economia total de energia para conversão de fibra e aproximadamente 50% de economia de custos são possíveis.

Isso, por sua vez, oferece a oportunidade de produzir fibra menos cara em quantidades extraordinariamente grandes e de usá-la para fazer produtos com uma pegada de carbono menor. Em setores como automotivo / transporte terrestre, eletrônicos de consumo, artigos esportivos, edificação / construção e energia eólica, o TCF é um reforço atraente, pois as aplicações tendem a ser orientadas pela rigidez, em comparação com as aplicações orientadas pela força no aeroespacial. Notavelmente, as indústrias não aeroespaciais podem potencialmente consumir muita fibra.

No entanto, o TCF ainda é um produto diferente da fibra de carbono PAN convencional, portanto, é necessário trabalhar não apenas para caracterizar melhor essa fibra, mas também para encontrar maneiras de convertê-la e usá-la. Como pode ser processado em uma faixa de reboque ultralarga, esse precursor requer modificações no equipamento do processo em todo o processo de produção da fibra. Ele também muda a modificação da superfície de pós-produção e embalagem e, é claro, afetará os processos de conversão que vão desde a fabricação de fitas e tecidos até pré-impregnados e pré-moldados.

Reconhecendo todas as maneiras como o TCF pode resolver o problema de custo / disponibilidade da fibra de carbono por um lado, mas também cria novos problemas em como manusear, converter e embalar este material por outro, o Instituto de Inovação em Fabricação de Compostos Avançados (IACMI, Knoxville , Tenn., EUA) tem trabalhado em vários projetos de pesquisa apoiados por membros nos últimos três anos para abordar essas questões. Um projeto interessante procurou maneiras de converter a banda de reboque ultra-larga TCF em fitas compostas termoplásticas.

Reduzindo custos

O interesse em fitas compostas termoplásticas tem crescido em muitas indústrias, mas esses produtos tendem a ser caros, pois equipamentos especializados e know-how são necessários para impregnar com sucesso qualquer fibra com resinas termoplásticas pré-polimerizadas de alto peso molecular e alta viscosidade versus seus homólogos termofixos não reagidos e de baixa viscosidade. É muito fácil produzir fitas com muitos vazios e pouca umidade da fibra, terminando com as partes finais que não só parecem horríveis, mas correm o risco de falha prematura.

Dr. Uday Vaidya, professor e presidente do governador de Manufatura Avançada de Compósitos da Universidade de Tennessee-Knoxville (UTK, Knoxville, Tenn., EUA) e diretor de tecnologia da IACMI (CTO), tem colaborado em programas de compósitos termoplásticos desde o início dos anos 2000 com George Husman, presidente da Husman Consulting Inc. (Cape Coral, Flórida, EUA) e diretor aposentado e CTO da Zoltek Co. Inc. (St. Louis, Mo., EUA). Suas muitas interações levaram à ideia da impregnação em linha de fibras de carbono convencionais (24K a 50K) para produzir fitas compostas termoplásticas na extremidade posterior da linha de produção de fibras. A produção de fitas imediatamente após a produção da fibra eliminaria uma etapa separada do processo intermediário e todo o transporte e manuseio que isso acarreta. Espera-se que isso ajude a reduzir os custos das fitas e das peças feitas a partir dessas fitas.

A realização desse conceito exigiu desenvolvimento tanto no processo quanto no equipamento para fazer fitas termoplásticas reforçadas com fibra de carbono em diferentes tamanhos de estopa. Vaidya e Husman entraram com uma patente provisória em conjunto com a University of Tennessee Research Foundation (UTRF, Knoxville, Tenn., EUA) em 2018 cobrindo um processo para a produção em linha de fitas termoplásticas reforçadas com até 50K de fibra de carbono. No ano seguinte, Vaidya e sua equipe UTK estenderam esse trabalho para incluir a impregnação termoplástica de TCF de banda ultralarga (reboque de 300K a 450K) com um segundo depósito.

Fitas TCF TP

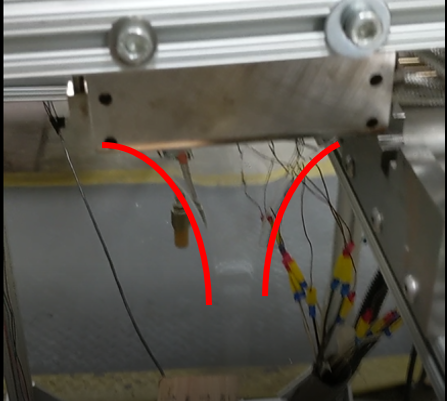

Como seria de se esperar, não faltaram desafios técnicos para enfrentar ao longo do caminho. A alimentação e o manuseio da fibra exigiram modificações significativas no equipamento, já que o TCF tende a ser mais largo e envolver mais filamentos do que a fibra de carbono convencional. Também está sujeito a um comportamento catenário durante a etapa de impregnação da fibra da produção da fita. Isso significa que uma onda senoidal se forma à medida que os reboques alimentam a matriz de impregnação, fazendo com que os reboques se dividam de maneira desigual e entrem na matriz sob diferentes tensões, levando a fitas que torcem, deformam e atingem um mau umedecimento da fibra.

“Encontrar uma maneira de manter o equilíbrio entre a tensão e a flexibilidade da fibra foi realmente desafiador e exigiu muito trabalho”, explica Vaidya. “Nossa equipe compreendeu como era importante manter a integridade do reboque para espalhar os filamentos e atingir um alto grau de umectação, o que, obviamente, é fundamental para a produção de fitas de qualidade.”

Em seguida, havia o problema de dimensionamento. As bandas de reboque TCF são muito dimensionadas para ajudar a fibra a se mover suavemente da gaiola para a matriz de impregnação, onde é umedecida com resina para produzir a fita. No entanto, uma vez na matriz, pesquisas anteriores haviam mostrado que para obter uma boa molhagem com termoplásticos de alta viscosidade, a presença de colagem impedia a impregnação, tornando-se altamente desejável remover a colagem. Tentativa e erro levaram a equipe a desenvolver uma técnica para queimar o dimensionamento pouco antes de os reboques entrarem no cunho de impregnação.

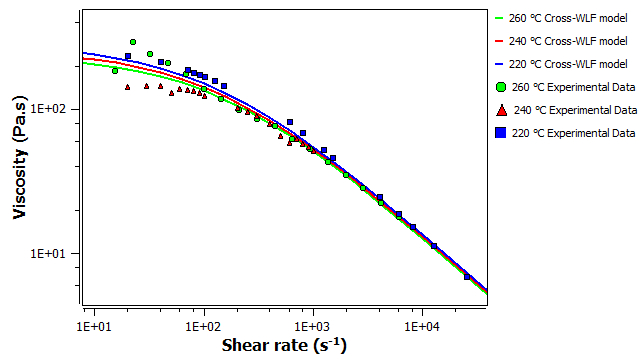

Para prever com precisão a reologia da resina e a alimentação do polímero através da matriz de impregnação e fazer uma boa fita, um novo trabalho de simulação e validação foi necessário. A equipe se concentrou na produção de fitas TCF com polipropileno (PP) e também com poliamida 6 (PA6) - dois termoplásticos amplamente utilizados na indústria automotiva por sua tenacidade e acessibilidade. A equipe usou o software de design de matriz de extrusão PolyXtrue da Plastic Flow LLC (Hancock, Mich., U.S.), que é baseado no modelo Williams-Landel-Ferry (WLF) e forneceu excelente correlação com reologia medida e resultados de taxa de cisalhamento.

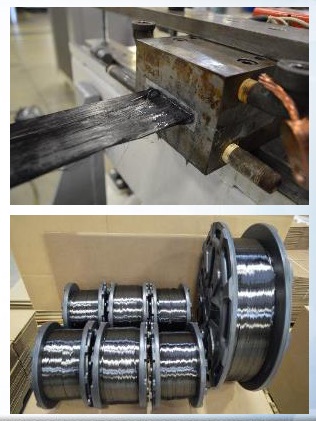

O design da matriz em si foi outra área de pesquisa importante, especialmente quando a equipe mudou de rebocadores padrão de 12K para 50K e, em seguida, para rebocadores TCF de banda ultralarga. Nesse estágio, a matriz teve que ser completamente redesenhada e um processo de duas etapas adaptado. Durante a primeira fase, a fibra é impregnada; durante o segundo estágio, ângulos de ruptura otimizados para os pinos de tensionamento / impregnação - que controlam a tensão na qual a fibra de carbono é puxada, a fração de peso da fibra (FWF), bem como o controle de qualidade - são definidos a fim de atingir as propriedades desejadas em as fitas completas. Atualmente, a equipe produz 30-50% de fitas FWF em PP e PA6, mesmo com os reboques mais pesados.

Para resfriar rapidamente as fitas após a saída da matriz, foi desenvolvido um sistema de resfriamento a ar pós-impregnação. A equipe ainda teve que desenvolver um método para colocar as fitas completas em gaiolas / carretéis, devido à largura dos produtos e aos desafios do uso posterior dessas fitas.

Vaidya diz que a equipe está atualmente focada na integração eletrônica, que inclui a construção de uma interface gráfica de usuário formal e o desenvolvimento de um sistema baseado em controlador lógico programável (CLP). Em última análise, o objetivo da equipe é desenvolver um módulo de produção de fita termoplástica que pode ser adicionado ao final de um TCF ou linha de produção de fibra de carbono convencional para facilitar a produção de fitas termoplásticas secundárias / intermediárias.

“Nossa equipe enfrentou muitos desafios técnicos, mas também tivemos algumas conquistas”, explica Vaidya. “Manipular uma banda de reboque tão larga e com sucesso - e rapidamente - impregnar as fibras para obter fitas termoplásticas de qualidade sem espaços vazios tem sido difícil. No entanto, nossa equipe explorou vários parâmetros de processo, incluindo várias iterações de projeto de matriz; simulações de fluxo de polímero através da matriz; e vários aspectos de alimentação de fibra, tensionamento e pré-aquecimento. Não apenas comprovamos algumas das reivindicações em nossa patente, mas também alcançamos velocidades de linha de impregnação de 12 pés / minuto [3,7 metros / minuto], enquanto produzimos 30% de polipropileno FWF e fitas PA6. ”

Próximas etapas

Vaidya diz que as proteções de propriedade intelectual em torno desta tecnologia de fita foram apresentadas à UT Research Foundation - uma com fibras tradicionais de 24K e 50K e outra com fibras de reboque largo. A comercialização, diz ele, se concentrará na impregnação em linha dentro de uma linha de fibra de carbono. “Isso reduzirá muito o pós-processamento e se adaptará prontamente, reduzindo ainda mais o custo geral do intermediário”, diz ele.

Como essas fitas podem ser aplicadas? Vaidya diz que as opções são muitas:“Por exemplo, o material pode ser cortado em forma de fibra longa, usado em matéria-prima de pultrusão, enrolamento de filamento de tanque grande, sobremoldagem (semelhante à folha orgânica) em moldagem por compressão, estoque de folhas em processos híbridos - por exemplo , com LFT [termoplástico de fibra longa], SMC [composto de moldagem de folha] e outros materiais sinérgicos. ” Isso abre uma gama de tipos de produtos que se beneficiariam de melhorias de rigidez, tenacidade de alto impacto e processabilidade aprimorada, como formas, desenhos e dobras, reciclagem e produtos químicos reversíveis.

As aplicações, diz ele, incluem automotivo, caminhões, pás eólicas, infraestrutura (pontes), construção, artigos esportivos, produtos marítimos e offshore. “O intermediário termoplástico de fibra de carbono de reboque largo pode agora oferecer caminhos para considerar a fibra de carbono onde antes era muito cara”, conclui Vaidya.

Resina

- Fibra de carbono

- O que é fibra de carbono?

- Plástico reforçado com fibra (FRP) em ação!

- Plástico Reforçado com Fibra de Carbono (CFRP)

- Fita termoplástica unidirecional de fibra de carbono à base de PPS

- Consórcio visa soluções para estruturas compostas termoplásticas de fibra de carbono

- Compósitos para impressão 3D com fibra contínua

- Fabricando peças IM mais fortes com materiais reforçados e preenchidos com fibra

- SIGRASIC® Feltro de Carbeto de Silício Reforçado com Fibra de Carbono

- FIbras curtas de carbeto de silício reforçado com fibra de carbono SIGRASIC®