Combinação de AFP com impressão 3D para produção de peças flexíveis

Fundada em 1986, a Electroimpact (Mukilteo, Wash., EUA) é uma fornecedora global de ferramentas e automação de produção que afirma ser a maior integradora mundial de linhas de montagem de aeronaves. Em compósitos, a empresa é conhecida por sua tecnologia avançada em sistemas de colocação de fita automatizada de alta velocidade (ATL) e de colocação de fibra (AFP). Electroimpact enfatiza que é dirigido por engenheiros - 400 de seus 600 funcionários são graduados em engenharia - com desenvolvimentos concebidos e concluídos pela mesma equipe de engenheiros, desde o conceito até o projeto, fabricação, instalação e compra do cliente.

Em julho de 2020, CW relatou sobre o novo sistema de Manufatura de Aditivos Robóticos Compostos Escaláveis (SCRAM) da empresa. Aqui, compartilhamos nossa entrevista com parte da equipe de engenharia da SCRAM:o gerente de projeto Cody Brown, o engenheiro de controle e desenvolvimento de processos Ryan Bischoff e o engenheiro mecânico líder Reese Allen. Sua explicação sobre a origem, implementação e futuro desta fabricação de aditivos de fibra contínua fornece insights sobre como pode ser a próxima geração de produção de compósitos.

Visando FDM em grande escala

Marrom :“Estamos trabalhando nisso há quatro anos, mas queríamos esperar até podermos mostrar que iria produzir peças reais com qualidade aeroespacial. Nosso objetivo original era produzir uma impressora 3D de fabricação de filamento fundido (FFF) em grande escala que pudesse criar peças complexas usando fibra contínua. Não pretendíamos desenvolver um processo do tipo AFP, mas como estávamos tentando aumentar o volume da fibra e alcançar maior resistência física nas peças impressas, batemos em uma parede com FFF. Simplesmente não é um processo adequado para consolidação in-situ com alto teor de fibra e baixos vazios. Então, terminamos com um processo que combina o composto termoplástico AFP com FFF usando filamento preenchido com fibra não reforçado e / ou picado. ”

Allen :“AFP é na verdade um processo de manufatura aditivo. No SCRAM, no entanto, não o estamos usando de uma maneira convencional com uma ferramenta rígida fixa, mas sim imprimindo uma ferramenta que podemos limpar depois para criar geometrias muito complexas que são verdadeiramente estruturais. ”

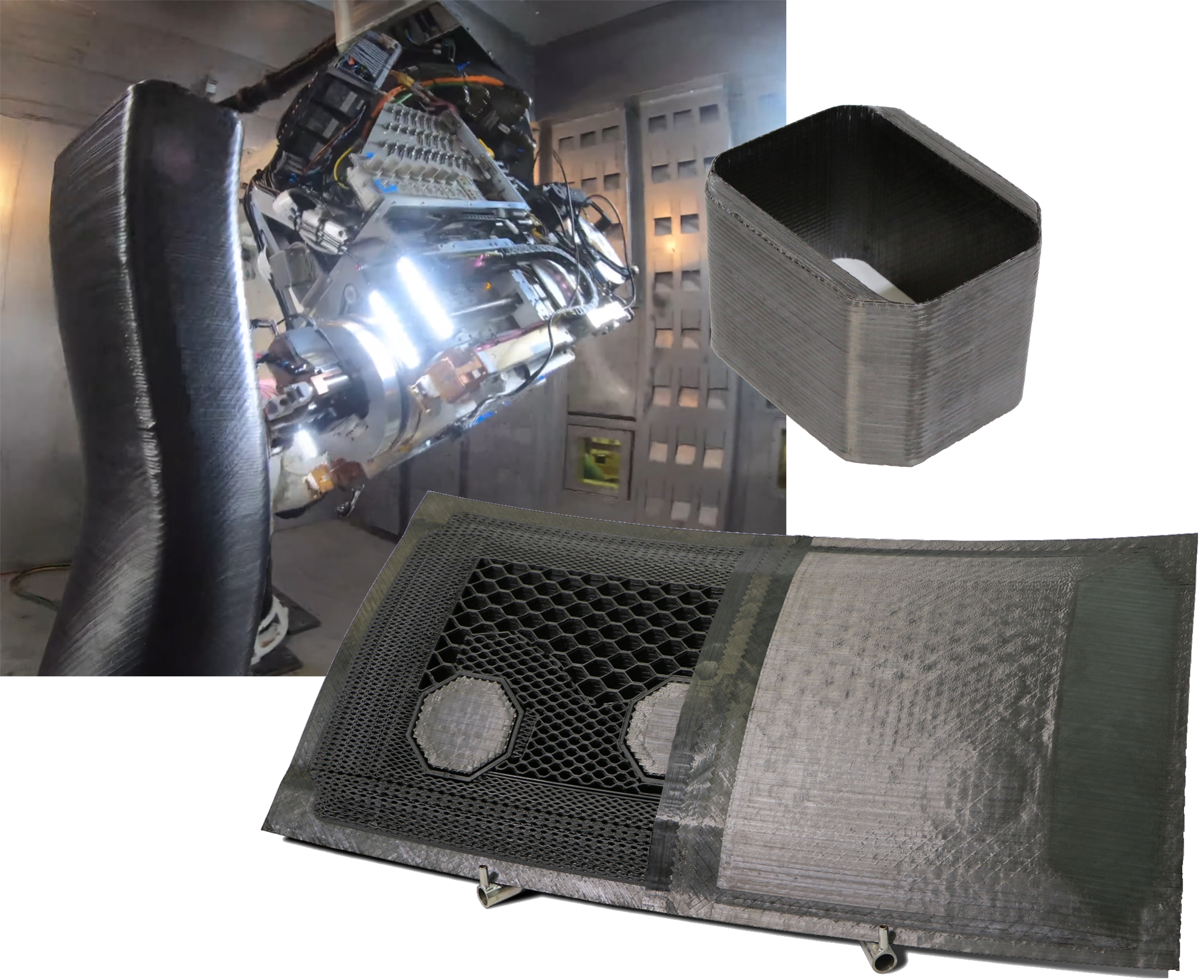

Marrom :“Podemos colocar essa ferramenta solúvel em lugares que não estão bloqueados na grade para que você possa criar cavidades internas. O objetivo não é competir com nossos grandes sistemas AFP, mas sim fazer um sistema muito hábil o mais próximo possível de uma impressora 3D. Fazer isso com seis graus reais de liberdade e precisão é, na verdade, muito complicado. A célula resultante elimina fixadores e adesivos, fabricando peças integradas e complexas que podem ser iteradas muito rapidamente. ”

Alto desempenho para a indústria aeroespacial

Marrom :“As aplicações iniciais que almejamos no setor aeroespacial e de defesa obrigatórias começamos com PEEK [polieteretercetona]. Em seguida, trabalhamos com PEKK [polietercetonocetona] e PAEK de baixo ponto de fusão [poliariletercetona] com um sucesso dramático. ”

Bischoff :“O coeficiente de expansão térmica [CTE] é o seu maior inimigo. Esta é a razão pela qual usar PEEK é tão desafiador - ele adora cristalizar e encolher. Embora o CTE para PEKK e outras resinas PAEK não seja zero, sua estrutura cristalina é muito mais controlável e, portanto, mais fácil de trabalhar. PAEKs alternativos também oferecem processabilidade muito melhor e maior velocidade de layup. ”

Allen :“Gradientes térmicos devem ser evitados devido ao problema de CTE, então você tenta manter o processo e a peça o mais isotérmico possível. Caso contrário, você acabará com empenamento. Usar a câmara aquecida é uma obrigação - mesmo que você não a mantenha em alta temperatura - apenas para garantir que não haja rascunhos e que uma parte da impressão não esteja em uma temperatura diferente do resto. ”

Célula baseada em laser

Marrom :“Muitas coisas que permitem este sistema não existiam quando começamos, incluindo a fita PAEK e o laser compacto de alta potência que usamos, bem como o verdadeiro software CAM de manufatura aditiva de seis eixos.”

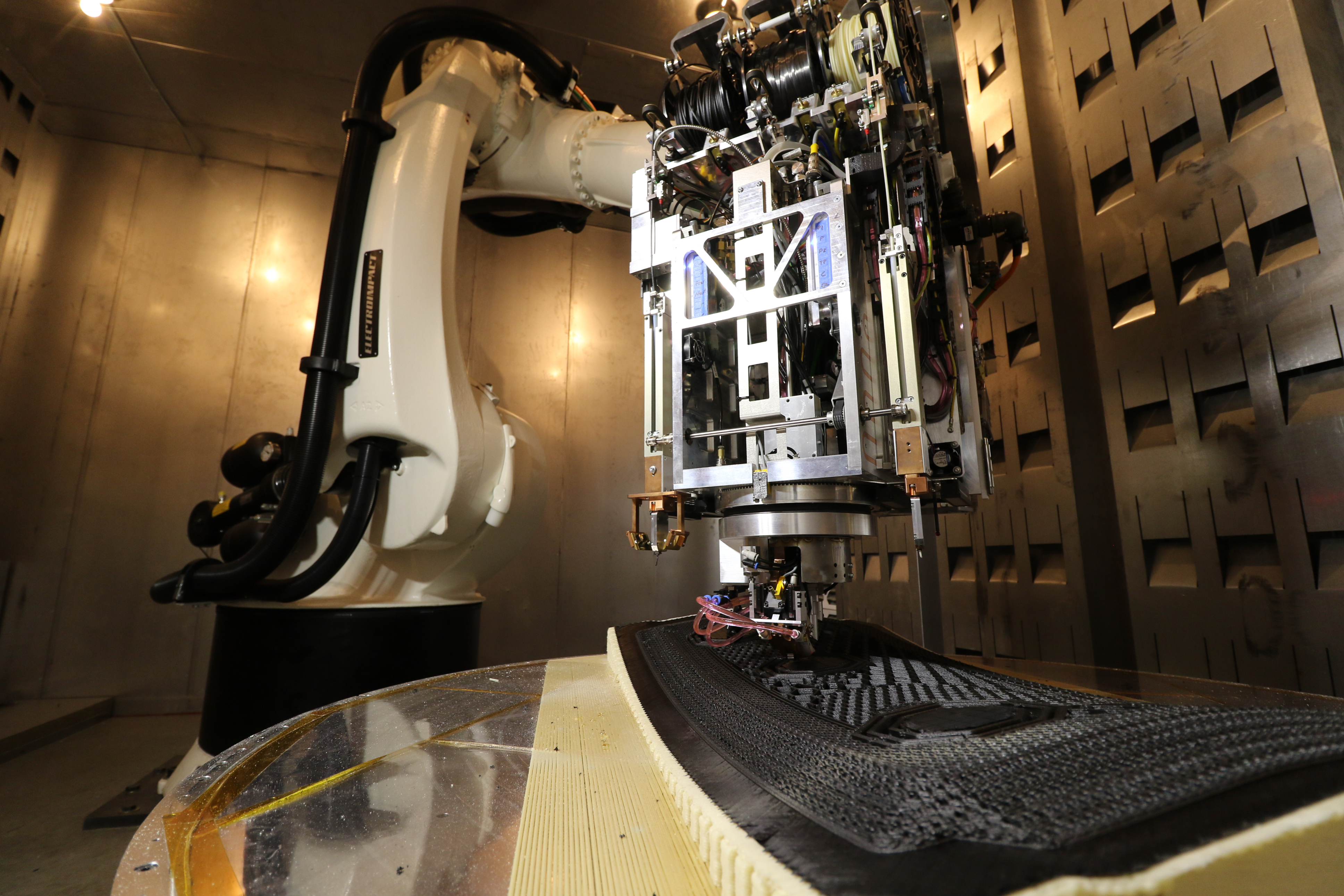

“O cabeçote SCRAM usa dois bicos de impressão 3D em cada lado do sistema AFP [imagem de abertura]. Um é usado para imprimir o ferramental solúvel e o outro imprime filamento de fibra não reforçada ou picada. Você pode ver que um está equipado com um andaime. Ele contém um conjunto de espelhos para redirecionar a luz do laser ao redor da ponta do bico e aquecer o substrato. Isso nos permite alcançar excepcional resistência de união entre camadas em comparação com o FFF tradicional. As luzes do sistema são para iluminar a parte das câmeras [Fig. 2]. Usamos tudo isso para que o operador possa ver com segurança o que está acontecendo, sem o perigo do laser. ”

Formatos de material e porosidade

Marrom :“Executamos muitos materiais diferentes, a maioria deles feitos sob medida de acordo com nossas especificações de fibra, resina, volume de fibra e dimensões. Recentemente, temos experimentado com mais reboques de fenda disponíveis comercialmente. Os filamentos de fibra FFF picados também são feitos de acordo com nossa especificação, usando a mesma resina e fibra que selecionamos para as fitas de fibra contínua. Usamos filamentos de 1, 3,5 e 6,35 milímetros de diâmetro. Podemos ir mais longe, mas ainda não precisamos disso. ”

“Alcançamos 50-60% do volume de fibra para o AFP, mas substancialmente menos para as porções FFF, uma vez que são extrudadas. A porosidade está na ordem dos processos tradicionais fora da autoclave, mas tem diminuído drasticamente à medida que refinamos o processo. Usando materiais de altíssima qualidade, e em um ambiente de laboratório, alcançamos porosidade abaixo de 0,5%, medida por tomografia computadorizada [tomografia computadorizada]. Como sempre, há um grande número de variáveis que impactam esse número e quando estamos produzindo peças muito complexas é um desafio manter a porosidade baixa. Realizamos muitos testes destrutivos e não destrutivos de peças e cupons feitos com o sistema. ”

Controle robótico de alta precisão

Bischoff :“SCRAM oferece tecnologia robótica de alta precisão. Os robôs de prateleira padrão são uma solução acessível para atingir 6 graus de liberdade de movimento para colocação e impressão, mas eles estão longe de serem precisos o suficiente para AFP de qualidade aeroespacial. Começamos a descobrir como aplicar esses robôs a sistemas AFP aeroespaciais anos atrás. Você realmente precisa entender os fundamentos do sistema e os problemas para obter precisão. Temos todo um grupo de robôs de 60 a 70 engenheiros, e isso é tudo o que eles fazem ”.

“É uma questão incrivelmente complexa alcançar alta precisão posicional e de trajetória. Você tem imprecisões no robô (CTE do robô, folga, vibrações, etc.) e no eixo externo, calibrações de ponto de ferramenta, um quadro de peça giratória e várias outras fontes. Não levar em conta / endereçar qualquer um desses pode ser catastrófico, uma vez que você começa a imprimir em um verdadeiro espaço 3D. Para fazer isso, jogamos fora o controlador que vem com o robô e executamos tudo com um CNC Siemens. Em seguida, adicionamos o feedback secundário patenteado do Electroimpact em todos os eixos do robô, o que nos leva de uma tolerância de 30-40 mils [0,030-0,040 polegadas] até ± 15 mils [0,015 polegadas]. Em seguida, aplicamos uma compensação cinemática de alta ordem para atingir ± 10 mils [0,010 polegada]. ”

Velocidade, efetores finais e mesa de impressão rotativa

Marrom :“Estamos usando consolidação in-situ, então a velocidade de aplicação não será próxima à das fitas pré-impregnadas termofixas. Além disso, este é um robô, não uma grande plataforma de gantry reforçada (como AFP), que é construída para velocidades mais altas. E a velocidade não é apenas colocação e impressão, mas também inclui o tempo de processamento do ferramental. A verdadeira métrica é a rapidez com que você pode ter uma peça fabricada digitalmente em mãos? ”

“A parte do vídeo tinha 36 polegadas de altura (com a base impressa ultrapassando 4 pés) e seu diâmetro tinha 16 polegadas. Se executássemos turnos sem parar, poderíamos produzir isso em alguns dias, o que é um tempo incrivelmente curto para ter uma peça em mãos. As peças também são produzidas diretamente do arquivo CAD, portanto, se você precisar iterar, altere o CAD, reposte os caminhos da ferramenta e imprima a nova peça. ”

Allen :“Neste momento, para imprimir a ferramenta de suporte, temos um processo baseado em filamento ampliado. A taxa de transferência é meio lenta, o que afeta o tempo de impressão. Em julho, encomendamos nosso primeiro efetor final com uma extrusora de parafuso de pellet. Isso aumentará a produção, mas produzirá grânulos grossos, portanto, também adicionaremos um efetor de extremidade de fresamento para usinar a superfície impressa. ”

Marrom :“Teremos uma família de efetores finais compatíveis que o robô pode pegar e largar, realizando uma ampla variedade de funções aditivas e subtrativas conforme necessário. O procedimento de coleta e entrega do efetor final é totalmente automatizado, o que é um recurso padrão em todos os nossos sistemas AFP, bem como SCRAM. Todo o efetor final é conectado ao robô por meio de um módulo de interface de troca automática de ferramentas e há suportes para armazenamento do efetor final. ”

“O sistema imprime em um eixo rotacional externo e é controlado pelo CNC. Temos isso porque o robô sozinho não pode alcançar todos os pontos das peças que queremos fazer. No futuro, pretendemos colocar o sistema sobre trilhos para fazer peças maiores, mas primeiro queremos refinar o sistema nessa escala. Já discutimos o uso de dois robôs e sabemos filosoficamente como faríamos isso. (Produzimos outros sistemas de manufatura multi-robô integrados.) Mas quando você tem dois robôs trabalhando em zonas de trabalho sobrepostas, os controles se tornam extremamente complicados. ”

Futura produção flexível tornada possível

Marrom :“Esta célula multifuncional irá agregar valor ao cliente final. Nem sempre é necessário produzir peças termoplásticas reforçadas com fibra contínua. Ao adicionar extrusão e moagem à deposição contínua de fibra, ampliamos seu alcance e flexibilidade. Por exemplo, algumas das estruturas que demonstramos têm funções subtrativas dentro da construção da peça. O robô então verifica a superfície e fecha a cavidade. Atualmente, isso não é possível sem várias etapas, ferramentas especializadas e / ou montagem final de algum tipo. ”

“Porém, há um tema ainda maior do que apenas produzir peças. A longo prazo, essa abordagem tem a chance de mudar drasticamente a maneira como os sistemas aeroespaciais e de defesa são projetados e fabricados. Não mais uma única linha de produção será dedicada a um único produto. Em vez disso, a produção será flexível. Além disso, se você pode reduzir o ferramental, pode reduzir as peças sobressalentes que ficam na prateleira. Essa flexibilidade tem impactos em toda a cadeia de abastecimento, incluindo a redução do desperdício devido ao vencimento de materiais. ”

Bischoff :“Com um pequeno punhado de células SCRAM e designs digitais, tudo o que você tem em mãos é a matéria-prima da matéria-prima, em vez de dezenas de ferramentas fixas e materiais termofixos com vida útil limitada.”

Marrom :“Ainda temos um longo caminho a percorrer antes que a produção seja realmente tratada dessa forma, mas agora você pode ver claramente como isso é possível.”

Resina

- ACEO® revela nova tecnologia para impressão 3D com silicone

- Emirates vai adotar tecnologia de impressão 3D para peças de aeronaves

- Uma introdução à impressão 3D com sinterização seletiva a laser

- Impressão 3D em TPU:um guia para a impressão 3D de peças flexíveis

- Impressão do fusível 1 com o fusível 1

- Objetos impossíveis são parceiros da BASF para impressão 3D composta

- Broetje-Automation amplia portfólio AFP para produção composta em série

- Victrex e parceiro Bond para impressão 3D de peças PAEK

- VDMA desenvolverá um roteiro para impressão 3D com roteiro de fabricação

- Práticas de rastreabilidade para produção de peças de usinagem de precisão