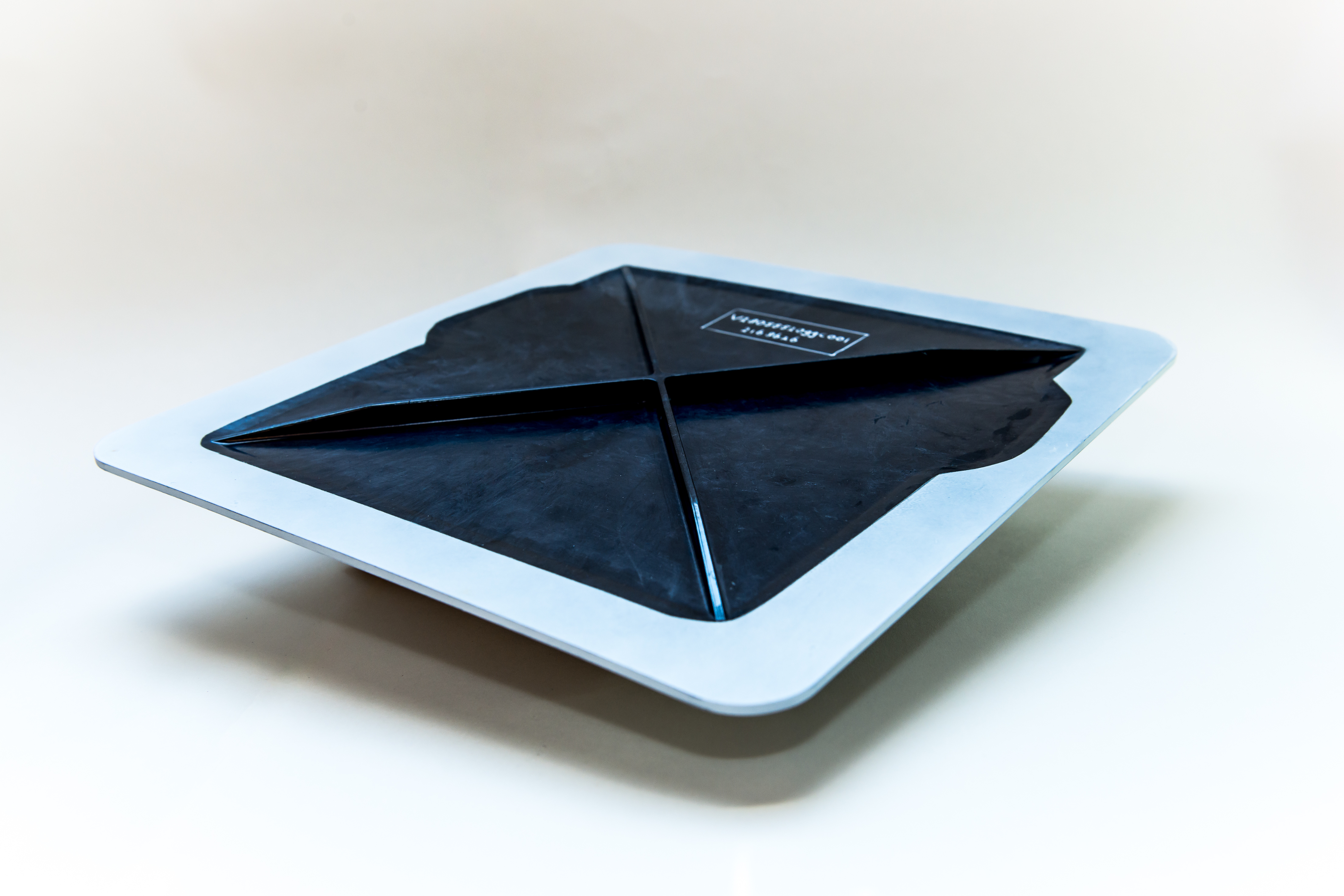

Painel de acesso de helicóptero composto termoplástico reciclado decola

A GKN Aerospace (Redditch, Reino Unido) relatou em junho de 2020 que com o teste de voo bem-sucedido do V-280 da Bell Flight (Fort Worth, Texas, EUA) Valor helicóptero militar, vários de seus componentes de composto termoplástico (TPC) haviam voado para os céus. Entre esses componentes estavam duas portas de painel de acesso de composto termoplástico integralmente reforçadas, moldadas por compressão, fabricadas a partir de material residual reciclado por meio do programa TPC-Cycle liderado pelo Centro de Aplicação de Compostos Termoplásticos (TPAC, Enschede, Holanda) e a Universidade Saxion (Enschede, Holanda ) (leia CW Cobertura anterior do programa TPC-Cycle de quatro anos).

A nova porta de painel reciclado foi projetada para substituir uma peça de fibra de carbono / epóxi fabricada via layup manual, com o objetivo de reduzir o peso da peça, bem como o custo de fabricação e o tempo de ciclo. O novo componente foi projetado e testado pela GKN Aerospace e fabricado pela TPAC, em colaboração com o ThermoPlastic composites Research Centre (TPRC, Enschede, Holanda). As portas do painel de acesso são compostas por Toray Advanced Composites (Nijverdal, Holanda) sulfeto de polifenileno reforçado com fibra de carbono (PPS), recuperado de resíduos consolidados gerados durante a produção dos componentes da empenagem da cauda em V do TPC do helicóptero, que também são projetados e fabricados pela GKN Aerospace.

O processo de re-fabricação de propriedade da TPAC envolve três etapas principais:trituração dos resíduos em flocos de centímetros de comprimento, aquecimento simultâneo e mistura de baixo cisalhamento e moldagem por compressão da peça em um molde isotérmico.

De acordo com os parceiros do projeto, o componente demonstrador oferece economia de peso de 9% em relação à peça original, em grande parte devido à processabilidade do material termoplástico, que permite a integração de longarinas para reforço geométrico. A orientação das longarinas foi escolhida para distribuir as tensões de maneira mais uniforme sobre o produto, resultando em redução de material e economia de peso. A otimização do material também foi alcançada com o uso de materiais recuperados, reduzindo o desperdício geral.

Economias significativas de custos de produção foram alcançadas por meio do uso de materiais recuperados, o que eliminou os custos associados a novos materiais. Além disso, o processo original exigia layup manual e uso de autoclave; o out-of-autoclave (OOA), o processo de moldagem por compressão envolve um molde isotérmico, desmoldagem rápida e fabricação de formato quase final para maximizar a eficiência de custos e o tempo de ciclo geral de fabricação.

“O projeto atual destaca a função de aplicada pesquisa envolvendo a cadeia de valor total na condução de inovações, desde a primeira ideia até um produto industrialmente viável e testado em tempo recorde ”, disse Ferrie van Hattum, diretor científico da TPAC.

Além de cumprir as metas de redução de peso e custo, a aplicação e o processo também demonstram um passo em direção a uma fabricação mais sustentável. Os resultados preliminares de uma análise contínua do ciclo de vida (LCA) realizada por Saxion e TPAC mostram CO significativo 2 reduções ao usar este material, o processo de fabricação - principalmente devido ao menor peso da peça - o uso de material reciclado e o uso de um molde isotérmico em um processo OOA. De acordo com os parceiros do projeto, a aplicação de fibra recuperada reduziu o CO 2 saída da produção de novos materiais e aumentou significativamente a proporção de compra para voar da peça. As etapas de trituração, mistura e moldagem por compressão do processo também reduzem o consumo de energia ao eliminar a autoclave do processo anterior de produção de compósitos termofixos. Os compósitos termoplásticos também produzem quantidades desprezíveis de compostos orgânicos voláteis (VOCs) prejudiciais durante o processamento, em comparação com os compósitos à base de termofixos.

O TPAC diz que o processo de fabricação usado para esta aplicação parece uma solução promissora para outros produtos aeroespaciais não estruturais, e seu tempo de ciclo curto pode torná-lo viável para mercados finais que exigem um volume maior de processamento. O trabalho está em andamento para avaliar o processo de produção para a produção em série, bem como custos e impactos ambientais em profundidade e implicações de controle de qualidade e inspeção. Um estudo de viabilidade também está sendo executado para ver se a abordagem aplicada e a rota de reciclagem podem ser aplicadas a outras aplicações aeroespaciais, como carenagens não estruturais, tampas e suportes de sistema.

Outros parceiros do projeto TPC-Cycle incluem Nido Recyclingtechnologie (Nijverdal, Holanda); Cato Composites (Rheden, Holanda); Dutch Thermoplastic Components (Almere, Holanda) e o ThermoPlastic Composites Research Center (TPRC); Regieorgaan SIA, parte da Organização Holandesa de Pesquisa Científica (NWO, Haia, Holanda).

Resina

- Reciclagem:Compósitos termoplásticos reforçados com fibra contínua com policarbonato reciclado

- Solvay Expande a Capacidade do Composto Termoplástico

- Roda termoplástica faz o caminho difícil

- Tecnologia de produção de painel de favo de mel termoplástico EconCore

- INEOS Styrolution para construir local de produção para compósito termoplástico StyLight

- Xenia apresenta compostos termoplásticos de CF / PP

- Tubo composto termoplástico em ascensão no fundo do mar

- Composto termoplástico TenCate qualificado NIARs NCAMP

- TenCate celebra montagem de consórcio de compósitos termoplásticos no Brasil

- SABIC lança painel composto para construção