CETMA:P&D e inovação de compósitos na Itália

Fundado em 1994, o Centro di Ricerche Europeo di Technologie, Design e Materiali (CETMA, Brindisi, Itália) é uma das maiores organizações independentes de pesquisa e tecnologia da Itália, com uma instalação de 4.000 metros quadrados e 75 funcionários. Por mais de 20 anos, a CETMA tem investido fortemente em compósitos, resultando em uma ampla gama de especialidades:

- Projeto e prototipagem de componentes

- Novos processos compostos

- Processos de reciclagem para compósitos e plásticos

- Otimização de processos para custo, sustentabilidade, taxa, etc.

- Monitoramento de processos em tempo real

- Teste não destrutivo (NDT)

- Monitoramento de integridade estrutural (SHM) em tempo real e remotamente durante a produção e o serviço

- Consultoria REACH

- Estamparia termoplástica, moldagem por compressão contínua (CCM) e moldagem por compressão pré-impregnada (PCM)

- Infusão líquida, moldagem por transferência de resina (RTM) e mesmo RTM qualificado (SQRTM)

- Pré-impregnado fora da autoclave (OOA)

- Soldagem por indução

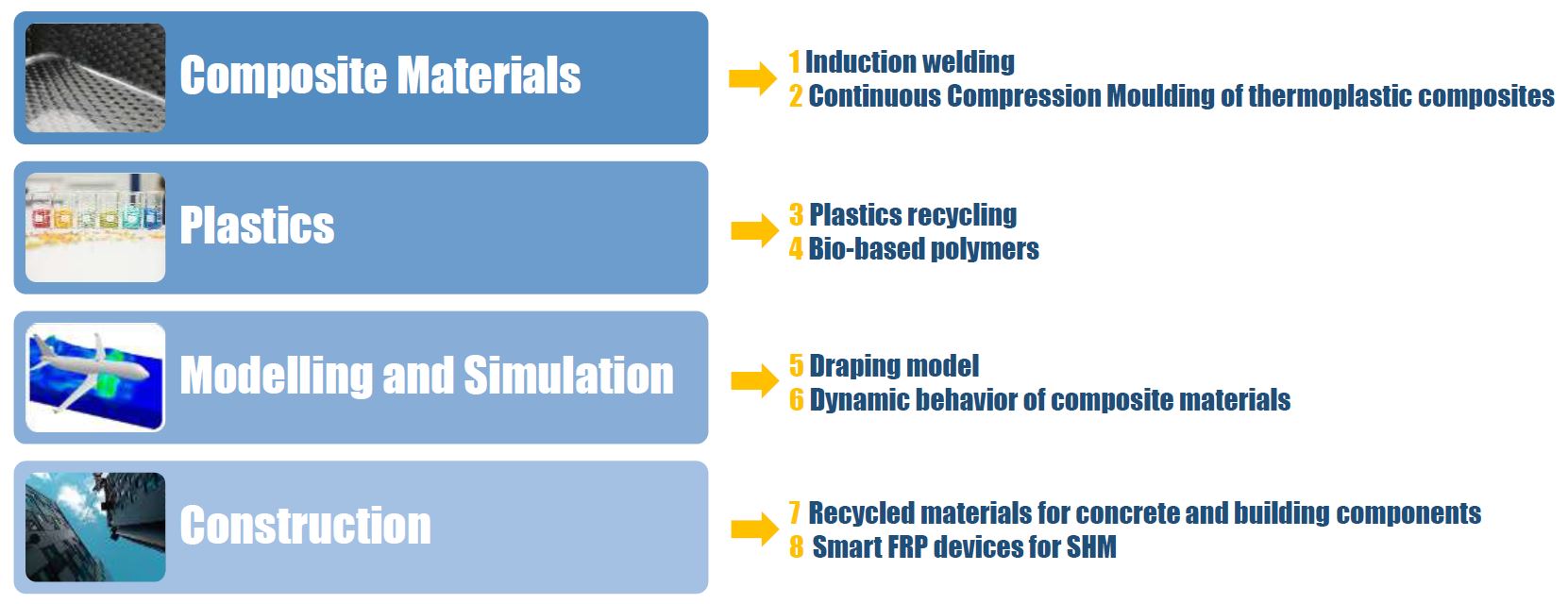

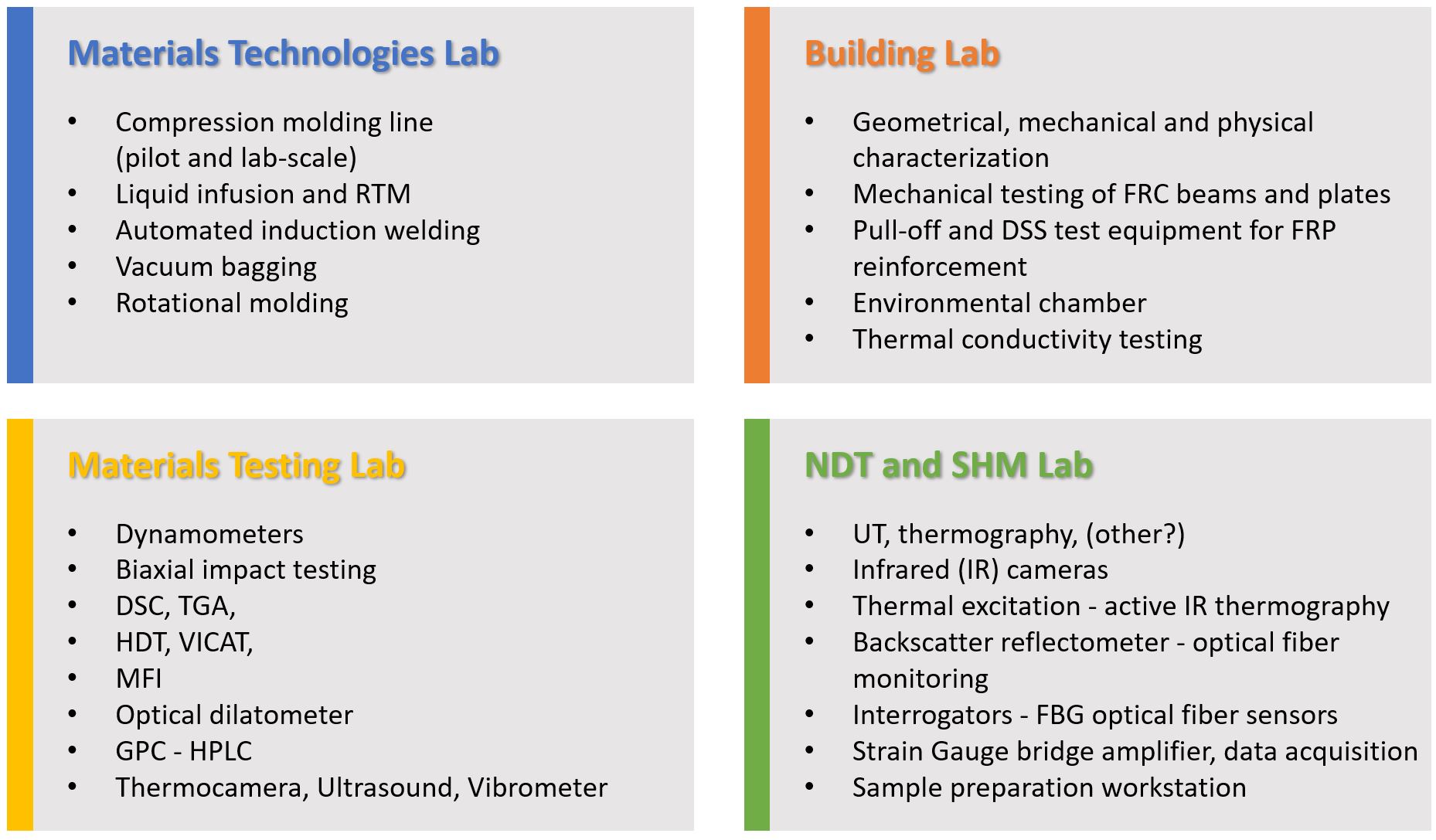

O principal objetivo do CETMA é apoiar as empresas e a inovação. Servido por quatro laboratórios principais, as atividades de compostos da CETMA são organizadas em seu departamento de Materiais e Processos Avançados (AMP), que também compreende quatro áreas:

- Materiais e caracterização

- Tecnologias e processos

- Modelagem e Simulação

- Diagnóstico e monitoramento de integridade estrutural

A AMP emprega 30 funcionários, incluindo engenheiros de materiais, aeronáuticos, civis e químicos, bem como um químico, cientista de materiais, arquiteto e vários técnicos - de acordo com sua crença em equipes multidisciplinares.

Resistência em compósitos termoplásticos

“Oferecemos uma gama completa de serviços em compósitos”, observa Alessandra Passaro, chefe do departamento de AMP do CETMA, “mas nossas atividades em materiais termoplásticos é uma de nossas áreas prioritárias, atualmente. Todos os diferentes tipos de polímeros de matriz termoplástica foram processados em nosso laboratório. Começamos a trabalhar com fibra combinada TWINTEX em 2004 e com moldagem por compressão usando uma prensa simples há cerca de 15 anos. Agora, desenvolvemos tecnologias patenteadas de moldagem por compressão contínua (CCM) e soldagem por indução. Analisamos todos os materiais compostos termoplásticos que podem ser usados nesses processos. ”

A linha CCM pode fabricar peças de seção constante usando PPS, PEEK, PEKK ou PAEK. Mas como o processo CETMA é diferente do que está sendo usado por empresas como XELIS (Markdorf, Alemanha) e ATC Manufacturing (Post Falls, Idaho, EUA)? (Consulte os artigos da CW:“Moldagem por compressão de grau aeroespacial” e “Acelerando compostos termoplásticos na indústria aeroespacial”.) Passaro explica:“Existem alguns detalhes específicos no design do molde que usamos. Nossa tecnologia é mais flexível em relação às geometrias e materiais de matriz que podem ser usados. Ainda está em desenvolvimento. ” Embora patenteada, a tecnologia ainda está em desenvolvimento e alguns aspectos são proprietários. A razão pela qual o CETMA buscou o CCM não é. “Vimos o aumento do uso e da necessidade de processos contínuos de compósitos termoplásticos”, diz Passaro. “A XELIS é uma empresa de produtos, não um fornecedor de máquinas. Somos uma organização independente de P&D e, portanto, investimos e desenvolvemos a tecnologia de um ponto de vista diferente. ”

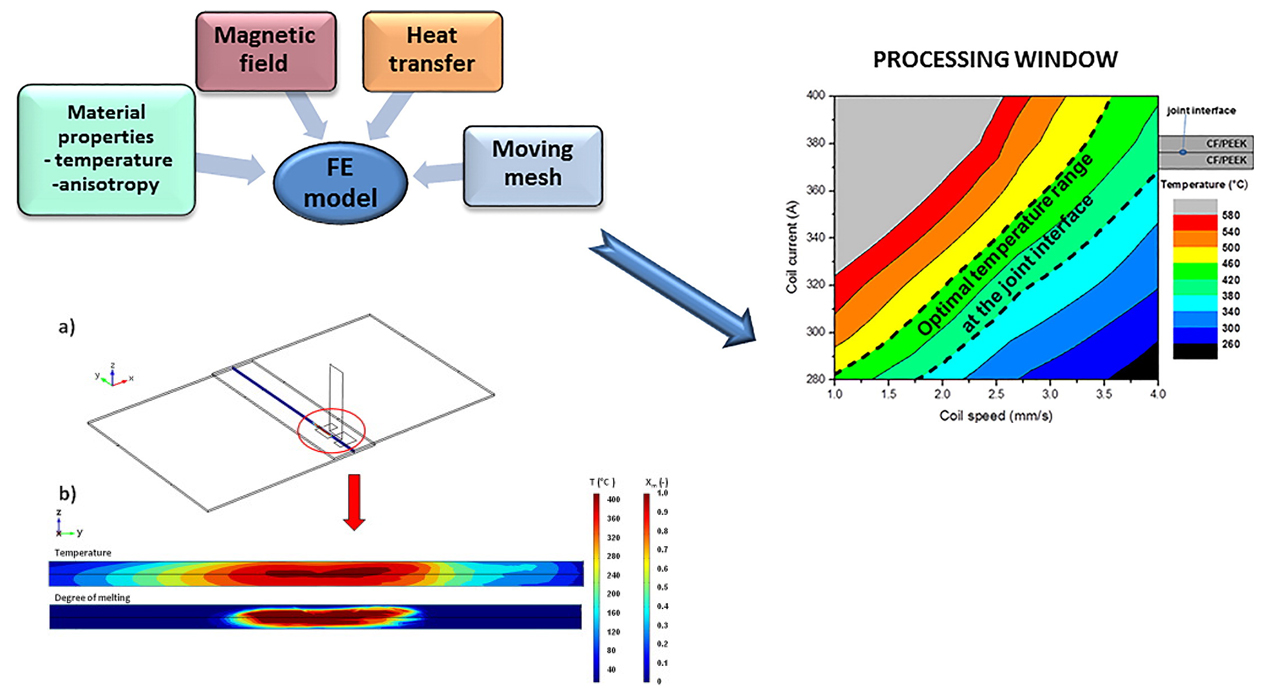

Um exemplo disso é a ampla simulação do processo para analisar a distribuição da temperatura no molde. “Os resultados da simulação nos permitem ter um quadro completo da evolução da temperatura no material ao longo do tempo”, explica ela, “que é muito difícil de monitorar em linha de um lado, mas é crucial para minimizar defeitos no compósito”.

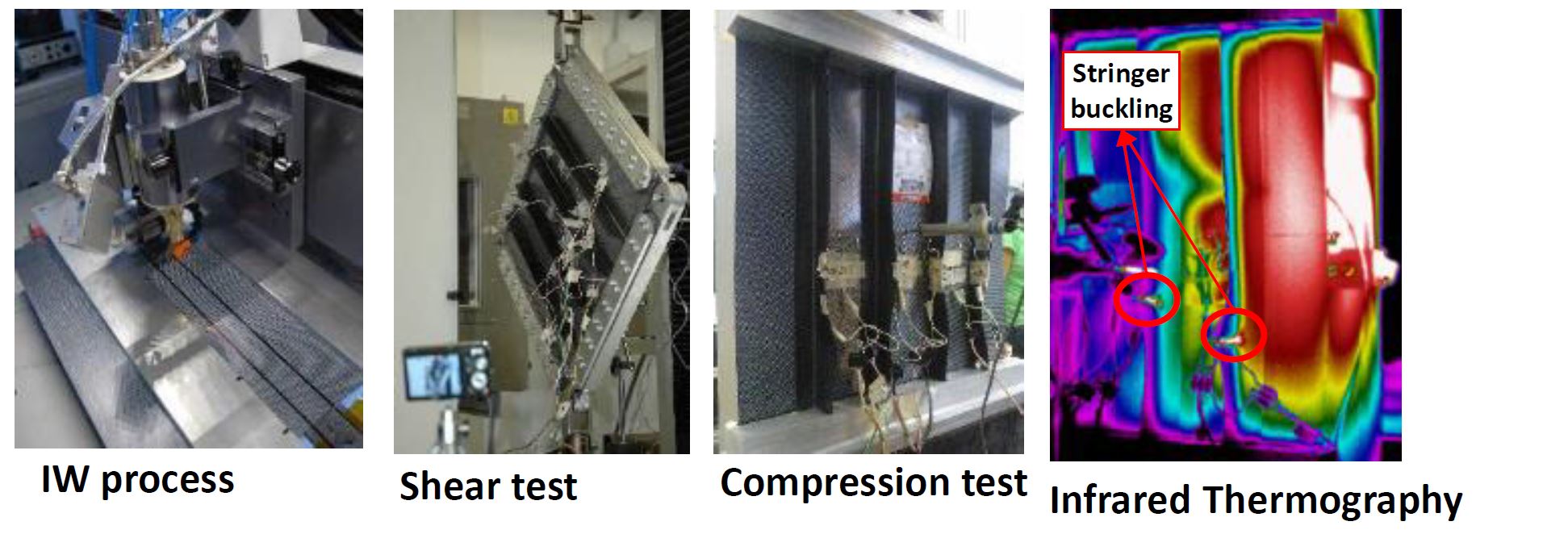

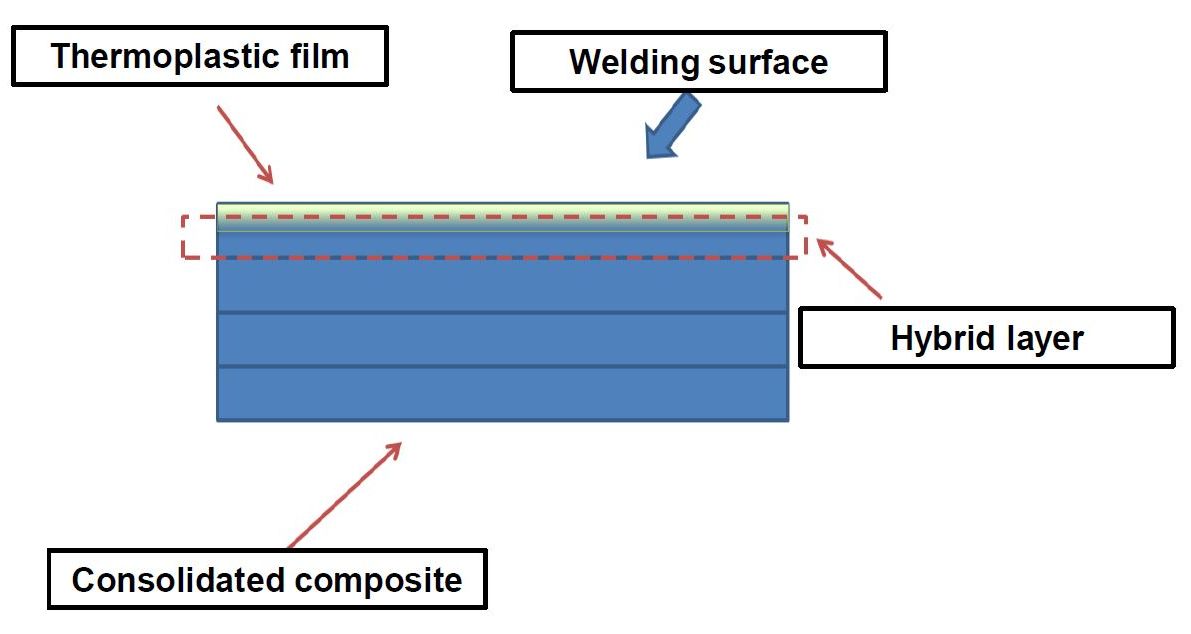

Soldagem por indução para montagem

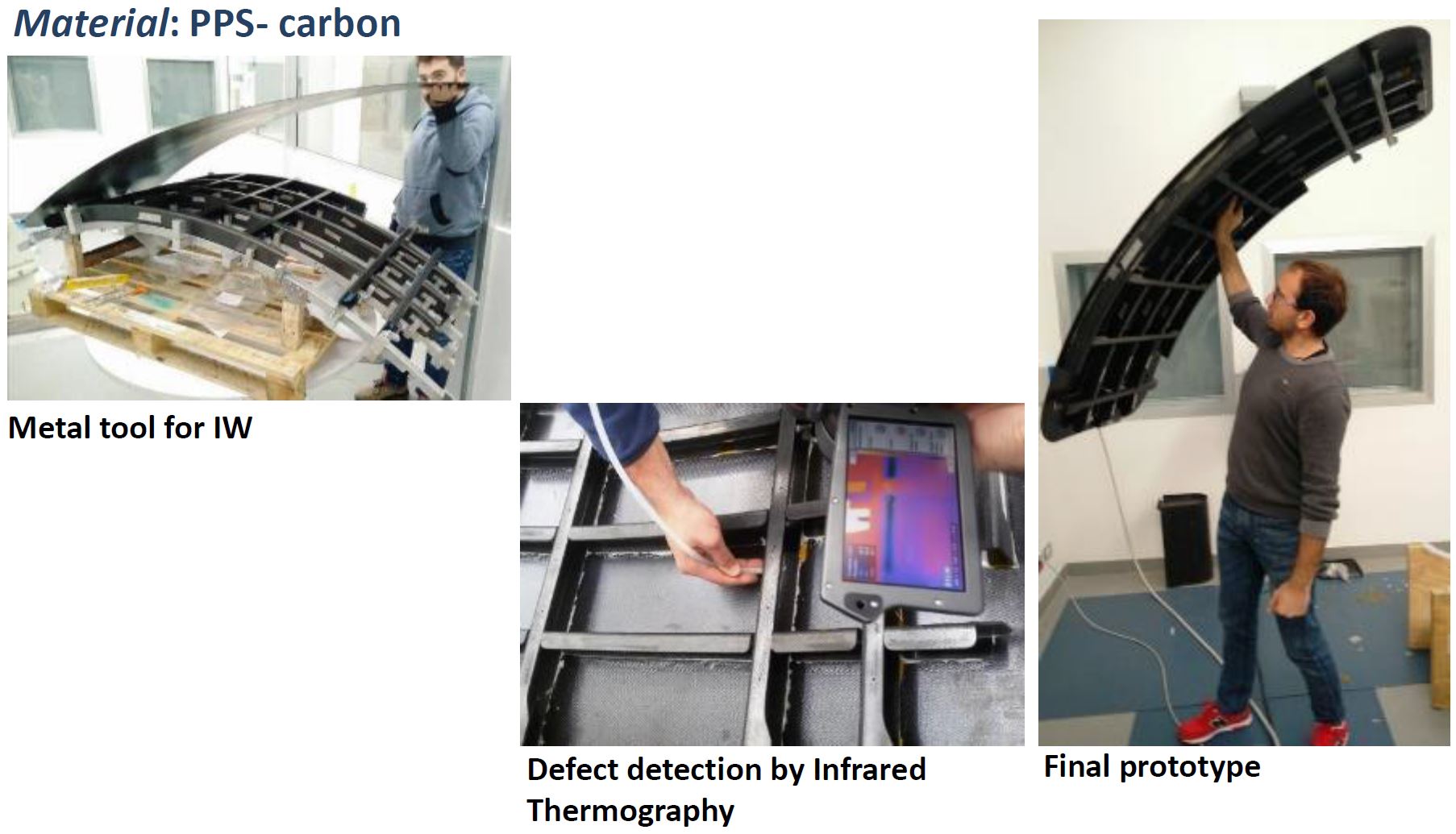

Outra parte importante da experiência em compósitos termoplásticos da CETMA é a tecnologia de soldagem por indução patenteada, que inclui um sistema de controle e resfriamento para manter o calor dentro da linha de solda. A CETMA usou a tecnologia com o parceiro EURECAT (Barcelona, Espanha) para montar perfis e placas CCM em uma viga de quilha de composto termoplástico para uma aeronave do tipo Airbus A320 no projeto Clean Sky 2 KEELBEMAN. Meu blog de janeiro de 2020, "Avançando compostos termoplásticos e RTM para Clean Sky 2 ...", dá mais detalhes sobre este projeto, bem como os detalhes da soldagem CETMA.

“Desenvolvemos dois tipos de sistemas de soldagem por indução”, observa Passaro. “Um é uma máquina fixa para superfícies planas e outro baseado em robô para geometrias 3D complexas. Ambos permitem soldas contínuas em escala industrial sem a necessidade de materiais adicionais na linha de solda, mas oferecem um desempenho de adesão muito alto nas montagens ”.

CETMA demonstrou soldagem por indução em laminados compostos feitos de tecido de fibra de carbono e fita unidirecional (UD), bem como uma gama de materiais de matriz:PPS, PEEK, PEI, PEKK, PP, PA6, PA12 e um híbrido termoendurecível epóxi / PVB ( polivinilbutiral) sistema termoplástico.

Ela também aplicou sua experiência em modelagem e simulação computacional ao processo de soldagem por indução. “Isso nos permite prever a evolução da temperatura na área de união durante a soldagem, auxiliando fundamentalmente na otimização dos parâmetros do processo”, afirma Passaro.

Clean Sky 2 e projetos de P&D de compostos

Além da KEELBEMAN, o Departamento de AMP da CETMA está atualmente envolvido em quatro outros projetos Clean Sky 2.

TRINITI - Tanques multimateriais termoplásticos de nitrogênio de alta pressão para aeronaves (JTI-CS2-CFP09-2018-02). O projeto de dois anos, que começou em 2019, visa construir um tanque de aeronave protótipo para armazenamento de longo prazo de nitrogênio para fins de combate a incêndios. Diehl Aviation (Gilching e Dresden, Alemanha), é o gerente tópico do projeto. Os parceiros também incluem o laboratório de P&D aeroespacial Novotech s.r.l. (Nápoles, Itália), Laboratório de Teste de Compostos (Inverin, Co. Galway, Irlanda). O projeto irá fabricar tanques de compósitos termoplásticos multimateriais por meio de uma combinação de processos como coextrusão para formar um revestimento / laminado multifuncional e multicamadas, seguido de consolidação in-situ (ISC) usando colocação de fibra automatizada assistida por laser (AFP ) (Para obter mais informações sobre o ISC AFP, consulte “Consolidando aeroestruturas compostas termoplásticas no local, Parte 1 e Parte 2”.) Um dos objetivos do TRINITI é reduzir ou mesmo eliminar as microfissuras em ambientes criogênicos. Atualmente o CETMA está trabalhando para identificar todos os materiais termoplásticos que podem satisfazer os requisitos dos vasos de pressão aeroespacial.

SOBRESSALENTE - Pax composto inovador em grande escala e grades de piso de carga para demonstradores regionais de barril de fuselagem de aeronaves - (JTI-CS2-2017-CfP07-REG-01-14). Iniciado em outubro de 2018, este projeto de 18 meses visa fabricar grades de piso de carga e passageiros em escala real feitas com compósitos termoplásticos reforçados com fibra de carbono (TP). A produção altamente automatizada compreende perfilagem progressiva e soldagem por indução para montagem. O objetivo é reduzir o peso e os custos recorrentes em comparação com as soluções tradicionais de metal e compostos termofixos. As grades compostas do piso serão montadas nos demonstradores de fuselagem da aeronave regional Clean Sky 2 para testes em solo e serão avaliadas quanto ao impacto técnico e econômico, bem como ao desempenho de resistência à chama de acordo com os regulamentos FAR 25.583. O líder do tópico é Leonardo, enquanto o CETMA coordena o projeto em colaboração com o fabricante de máquinas OMI S.r.l. (Fogliano Redipuglia, Itália).

CETMA desenvolveu termografia infravermelha (IRT) para uma variedade de processos, incluindo soldagem por indução de longarina composta termoplástica montagens (topo) e teste desses conjuntos (parte inferior) .

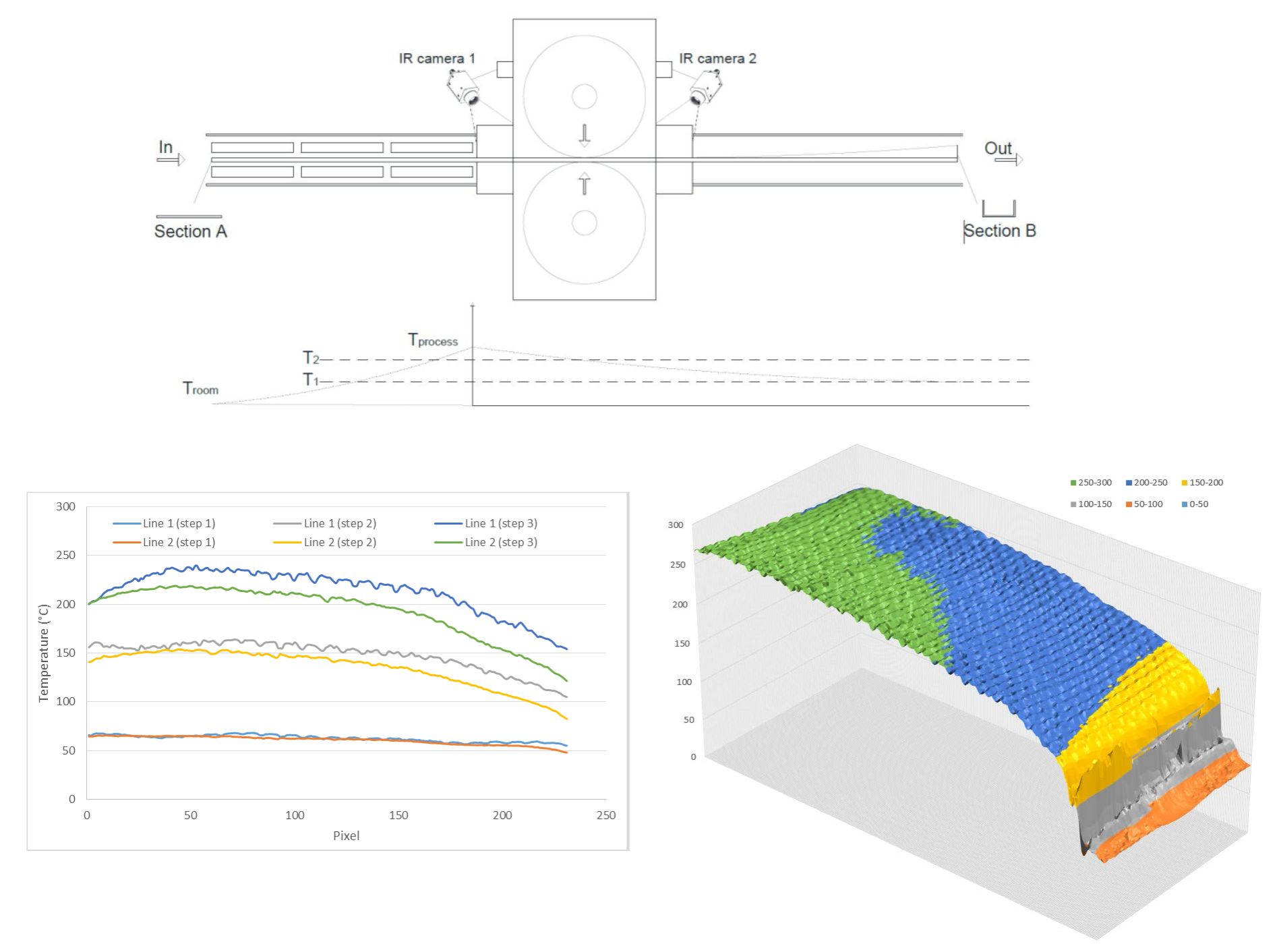

CETMA desenvolveu termografia infravermelha (IRT) para uma variedade de processos, incluindo soldagem por indução de longarina composta termoplástica montagens (topo) e teste desses conjuntos (parte inferior) . Uma das principais contribuições do CETMA para a SPARE é o desenvolvimento da termografia infravermelha (IRT) para o monitoramento em linha da perfilagem progressiva. Este processo sujeita os rolos de laminado composto TP à compactação e aquecimento até que a temperatura de processo do material, a forma complexa e a espessura do projeto sejam atingidas. “No entanto, é importante garantir que as camadas mais internas experimentem o derretimento completo da matriz e a consolidação”, explica Passaro. “Além disso, há uma janela de temperatura estreita que garante a fusão, mas não degrada o polímero. IRT é um método sem contato que mede a energia térmica irradiada pela superfície da peça com alta precisão. ”

A CETMA utilizou janelas de zinco selenúrio (ZnSe) para olhar o interior do equipamento fechado. Transparentes para ondas de infravermelho, atuam em temperaturas de até 500 ° C. Duas dessas janelas foram construídas na linha de perfilagem progressiva do projeto SPARE com câmeras IRT suspensas acima para ter uma visão quase perpendicular do material processado. O software de controle editável tornou possível monitorar, registrar e alertar se os valores caíssem fora da faixa-alvo definida.

A uniformidade da temperatura do material através da seção transversal do perfil foi avaliada nos dois pontos limites - a linha 1 está próxima à etapa de aquecimento e a linha 2 está mais adiante no processo de conformação. Cada um foi dividido em 3 etapas sucessivas (Fig. 19):fase inicial (etapa 1), início do processo de conformação (etapa 2) e conformação com velocidade reduzida (etapa 3). O IRT mostrou que a temperatura nas bordas externas do laminado era mais baixa do que na área central, levando a propriedades mecânicas e aquecimento desiguais. Uma representação 3D das temperaturas de superfície gravadas por IRT (Fig. 20) forneceu um auxílio visual para entender melhor a distribuição de temperatura.

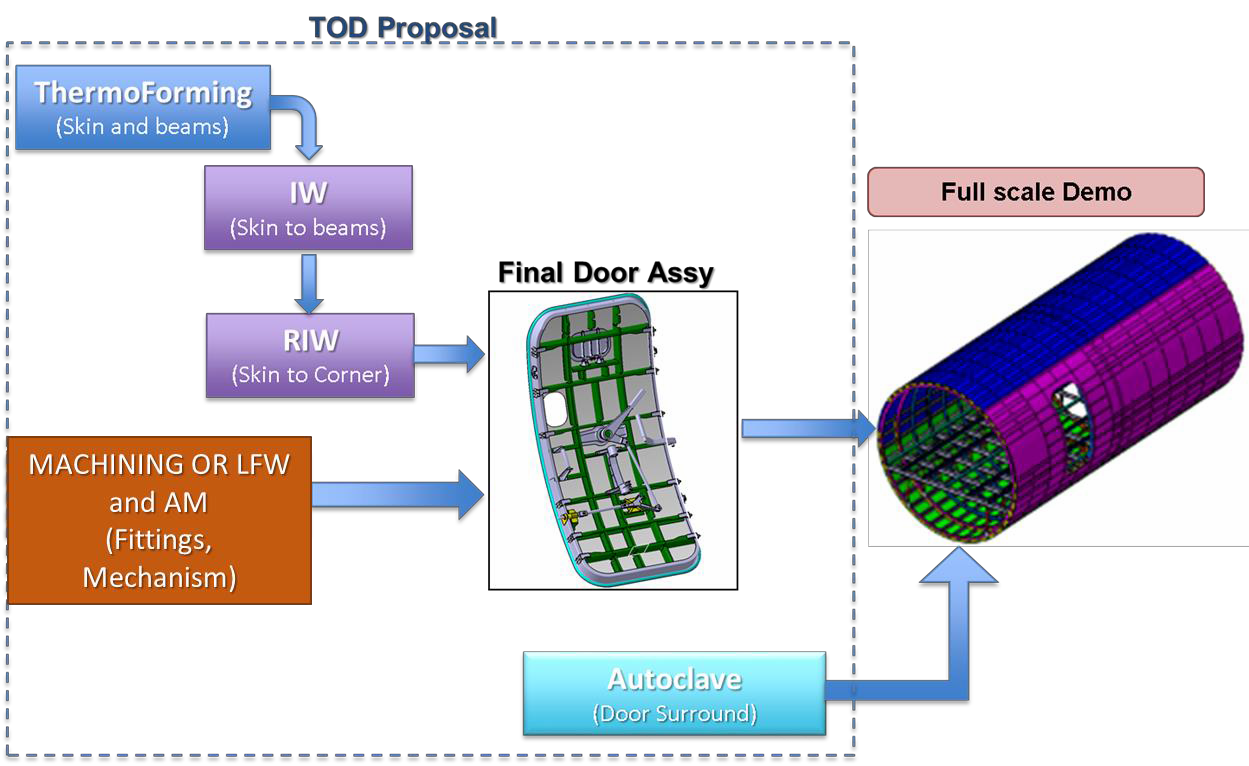

TOD - Termoplástico em portas (JTI-CS2-2017-CfP07-REG-01-12). TOD tem como objetivo desenvolver e validar a rápida produção e montagem de uma porta de compósito termoplástico em escala real (incluindo subestruturas da fuselagem) para uma aeronave regional. TOD faz parte da Clean Sky 2 Regional Aircraft IADP (Innovative Aircraft Demonstrator Platform), que leva a integração de tecnologias desenvolvidas na fase um do Clean Sky Aircraft Regional ITD (Innovative Technology Demonstrator) a um nível mais alto de complexidade e maturidade por meio de dois bancos de ensaio de vôo e três grandes demonstradores terrestres integrados. Liderado por Leonardo, o CETMA trabalhará com os parceiros do projeto The Welding Institute (TWI, Cambridge, U.K.) e a empresa aeroespacial Tier 1 e a empresa de engenharia / industrialização DEMA (Design Manufacturing SpA, Somma Vesuviana, Itália).

A abordagem proposta inclui a otimização e validação de termoformação para fabricação de componentes e processos de união, como soldagem por indução (IW) e soldagem resistiva de implantes (RIW), que possibilitam redução de peso pela eliminação de fixadores mecânicos. A TOD também avançará na automação da indústria 4.0 e no monitoramento em linha para dar suporte à produção em alta taxa de peças de alta qualidade (zero defeitos) com controle de processo robusto. Os benefícios esperados incluem:

- Redução de peso mínima de 15%

- Redução de desperdício e sucata em 10% por meio de sensores e monitoramento em linha

- Até 75% de economia de energia em relação ao processamento em autoclave padrão

- Custos recorrentes reduzidos por meio de manufatura inteligente adaptável (maior flexibilidade, custo reduzido de ferramentas de linha completa)

- Melhorias nas emissões de CO2 durante a fabricação e operação de aeronaves mais leves.

O CETMA está envolvido em vários outros projetos de desenvolvimento. Um exemplo é NHYTE (Novas aeroestruturas compostas termoplásticas híbridas fabricadas pela Out of Autoclave Continuous Automated Technologies) que visa demonstrar a aeroestruturas integradas inovadoras feitas de materiais de matriz termoplástica híbrida com recursos multifuncionais.

Financiado pelo programa Horizon 2020 e liderado pela NOVOTECH (Nápoles, Itália), NHYTE começou em setembro de 2018 e estava programado para terminar em janeiro de 2020. O material híbrido de alto desempenho é baseado em fibra de carbono comercial / PEEK prepreg com PEI amorfo adicionado filmes para permitir a consolidação in-situ com colocação automática de fibra (ISC AFP) e, em seguida, montagem por meio da tecnologia de soldagem por indução patenteada da CETMA. O CETMA concluiu uma ampla campanha de caracterização compreendendo testes físico-mecânicos e virtuais do material composto híbrido e configuração do processo de soldagem por indução.

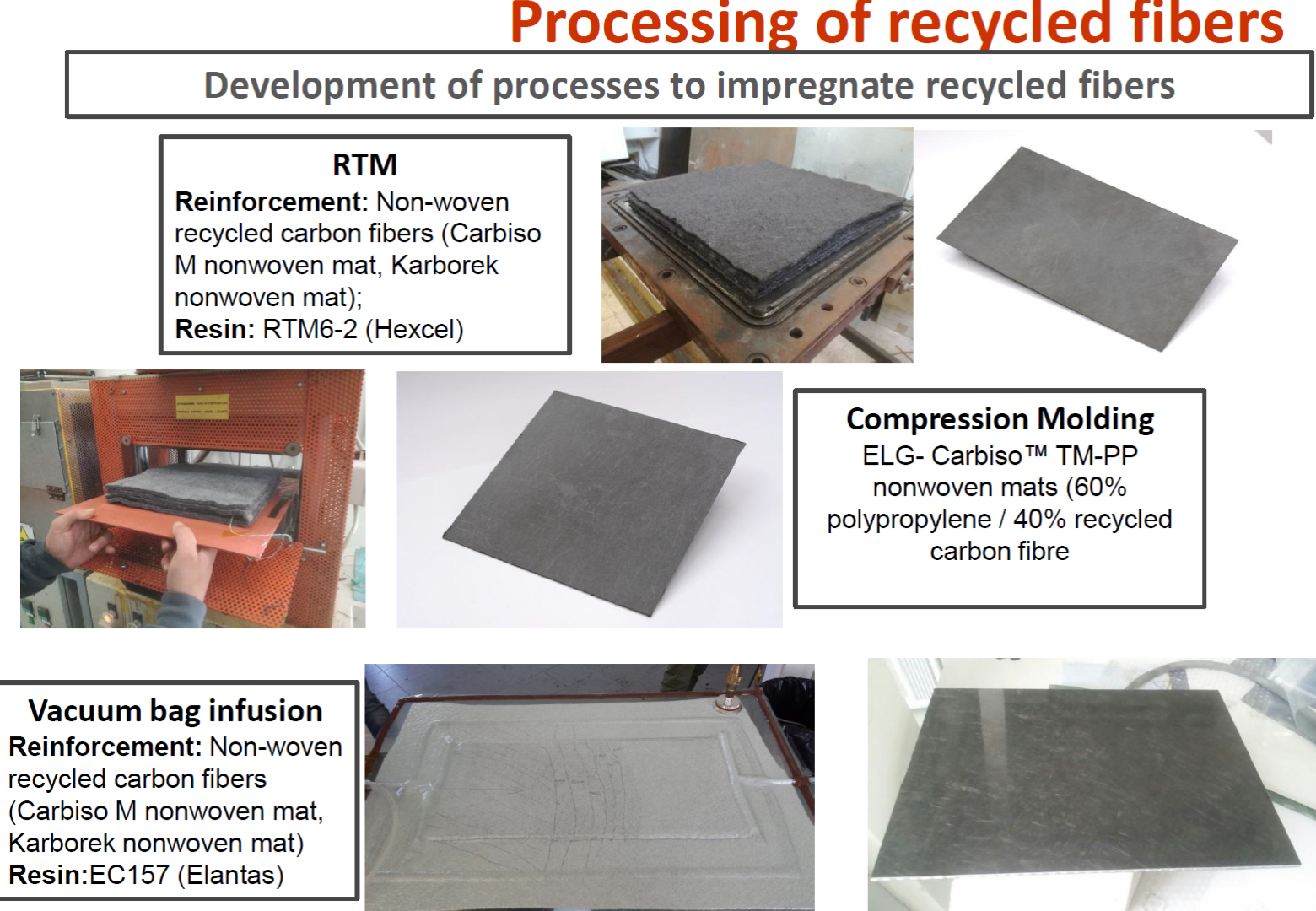

Reciclagem de fibra de carbono

Outra área importante para a CETMA é a reciclagem. O CIRCE O projeto visa usar resíduos de pré-impregnados gerados durante a fabricação de peças compostas, reciclando-os em um composto de moldagem por compressão, que será usado para moldar inserções de biqueira para sapatos de segurança. A CETMA irá caracterizar esta matéria-prima secundária e desenvolver um modelo numérico para prever o desempenho estrutural das pastilhas de calçado. Este modelo ajudará a analisar e verificar o comportamento de impacto para atender às regulamentações de segurança, com resultados usados para refinar e finalizar o projeto de inserções do dedo do pé. A equipe italiana do projeto inclui Base Protection (Barletta), fabricante de esportes motorizados / peças automotivas HP Composites (Ascoli Piceno), especialista em máquinas e linhas de produção Elks Group (Ascoli Piceno) e Petroceramics (Stezzano).

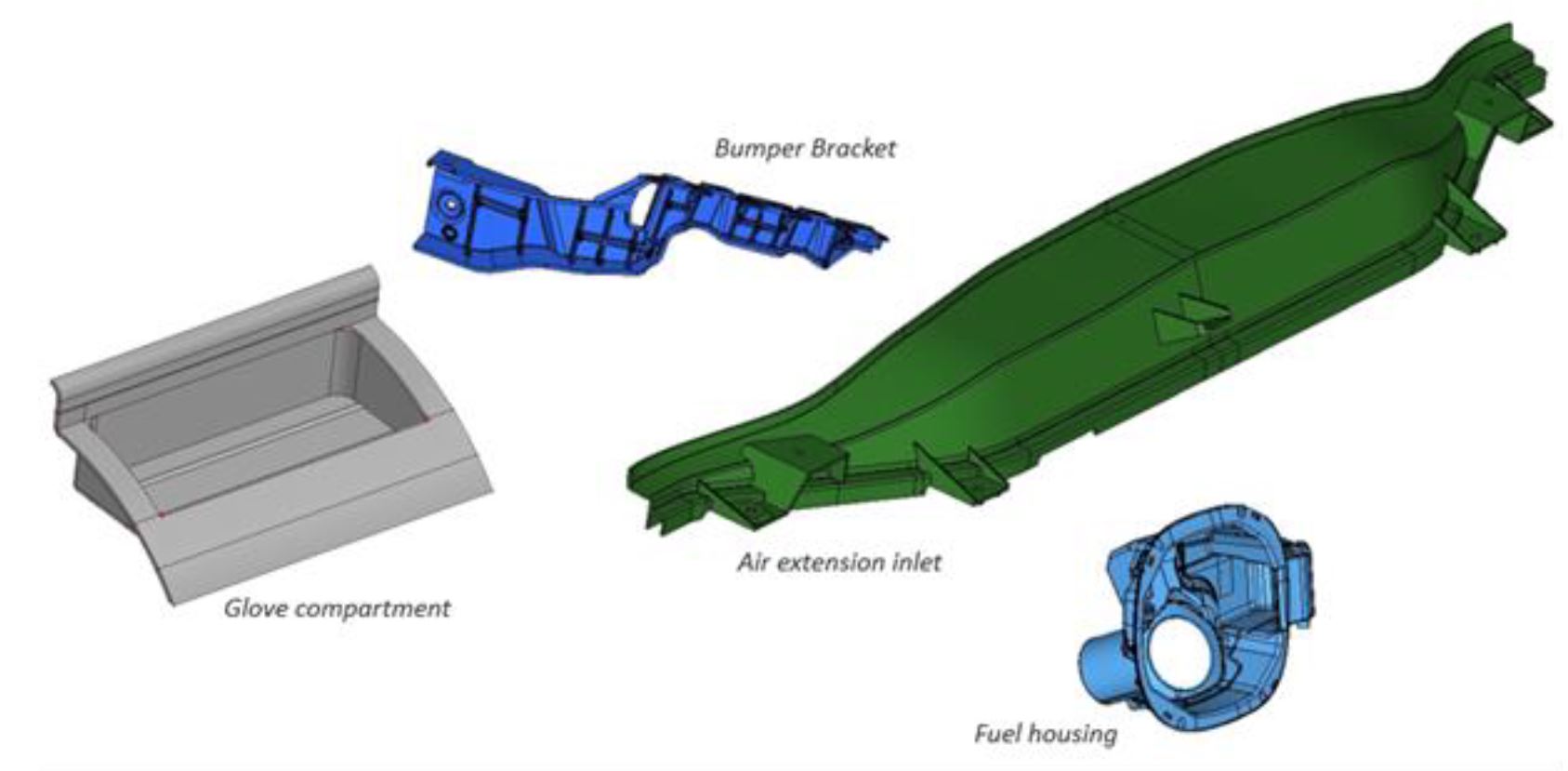

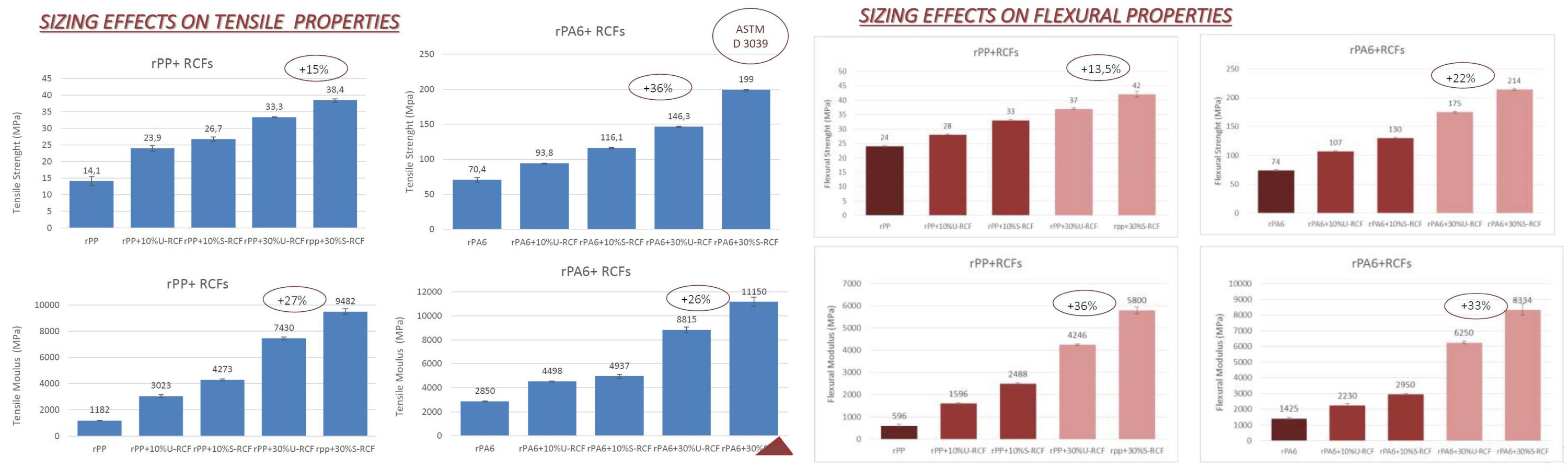

Talvez o maior investimento da CETMA em reciclagem até agora tenha sido por meio do REVALUE projeto voltado para fibras de carbono recicladas para compósitos de alto VALOR. Financiado pelo Instituto Europeu de Inovação e Tecnologia (EIT, Budapeste, Hungria), o objetivo do projeto REVALUE é pegar fibra de carbono reciclada (RCF) fornecida pelo produtor líder ELG Carbon Fiber (Coseley, Reino Unido) usando pirólise e combiná-la com polímeros termoplásticos virgens e reciclados para substituir os materiais atuais usados pelo Centro Ricerche Fiat (CRF, Torino, Itália) para a produção de componentes automotivos selecionados.

No entanto, conforme observado na revista JEC Composites de janeiro a fevereiro de 2020 artigo, “Nova formulação de dimensionamento para fibras de carbono recicladas” por Alessandra Passaro, et. al., RCF produzido por pirólise não tem cola, tornando as fibras quebradiças propensas a freqüentes rupturas durante o manuseio, bem como a separação dos cabos de fibra em filamentos, resultando em uma forma "fofa" emaranhada com baixa densidade aparente. No âmbito do REVALUE, a CETMA desenvolveu uma formulação específica de colagem para RCF, compatível com polipropileno (PP) virgem ou reciclado e PA6. Em seguida, avaliou a capacidade de dimensionamento para melhorar a processabilidade RCF e aumentar a interface com as matrizes termoplásticas selecionadas.

Para isso, o CETMA desenvolveu uma planta piloto de dimensionamento RCF, capaz de aplicar o dimensionamento em quilos e, ao mesmo tempo, avaliar o efeito dos principais parâmetros no processo de deposição. A planta é composta por três estações principais:tratamento de colagem e lavagem das fibras; manuseio das fibras secas antes e após o tratamento; e secagem das fibras no forno. Quatro quilogramas de RCF podem ser tratados por dia em um ciclo contínuo.

Os RCF dimensionados da CETMA foram então usados pelo centro de pesquisa francês CEA e pela compostora francesa SUEZ para produzir um composto de moldagem usando polímeros termoplásticos reciclados e virgens. A caracterização físico-química dos compostos foi concluída e a capacidade do dimensionamento CETMA em melhorar o desempenho mecânico do compósito final foi verificada.

Os inovadores compostos de moldagem RCF foram então usados para moldar por injeção os componentes semi-estruturais automotivos que atualmente são feitos com PP ou PA6 reforçado com fibra de vidro. Além da vantagem óbvia na reciclagem e reutilização de materiais, a redução do peso do veículo, o consumo de combustível e as emissões de CO2 também foram demonstradas.

Fora do REVALUE, a CETMA também desenvolveu e avaliou o dimensionamento para RCF em vários processos de compósitos, incluindo moldagem por compressão, infusão a vácuo e RTM, mostrando propriedades aprimoradas em todos os casos.

Monitoramento de integridade estrutural (SHM)

Esta última área chave da atividade de compósitos para a CETMA também é uma ênfase crescente na indústria. “Temos muitos anos de experiência na aplicação de SHM para aplicações de construção civil”, observa Passaro. “E também trabalhamos muito com SHM em compósitos. Sabemos que isso será importante para aplicações futuras e estamos interessados em continuar trabalhando com os fabricantes de compósitos e a indústria para levar essa tecnologia adiante. ”

Resina

- Personalização de sensores ultrassônicos para otimização e controle de processos compostos

- Resinas epóxi reprocessáveis, reparáveis e recicláveis para compósitos

- Compostos Um e IACMI para sediar workshop de dois dias

- Medindo a temperatura dentro de compósitos e linhas de adesão

- TPAC e TPRC desenvolvem processo de reciclagem de compósitos termoplásticos

- Aditivo PES aumenta a resistência à fratura e microfissuras em compósitos epóxi

- SABIC e Nottingham Spirk se associam para acelerar o desenvolvimento da inovação

- Atendendo ao mundo dos compósitos em Israel e nos EUA

- Desafios de corte:Compósitos de matriz mista e compósitos reforçados com fibra

- ABB Robotics:inovação tecnológica e pesquisa e desenvolvimento de robótica