Amarre-se com peças impressas em 3D funcionais!

Uma das melhores partes de trabalhar para uma empresa de impressão 3D de força industrial é que você sempre tem acesso para criar peças fortes e funcionais sempre que surge uma ideia. Nos últimos dois anos, houve um aumento acentuado na prevalência de peças impressas em 3D funcionais aparecendo na vida de nossos funcionários - de escovas de dente e porta-canetas a dobradiças de porta em Kevlar (não temos certeza de como partes anônimas perderam um dobradiça de porta…) e um suporte de GPS para guidão de bicicletas de estrada, para citar apenas alguns. É incrivelmente fácil fazer componentes únicos, personalizados e de alta resistência com uma impressora 3D Mark Two e com um grande parque de impressoras interno exigindo continuamente novas peças para testar o desempenho de nossas máquinas, é comum ver seu projeto se materializar rapidamente.

Foi o que aconteceu quando Maggie, um de nossos engenheiros mecânicos, quis atualizar seu porta-bicicletas para torná-lo mais fácil de transportar. Os alforjes são bolsas (geralmente à prova d'água) que podem ser montadas em ambos os lados das rodas dianteiras ou traseiras da bicicleta, como você pode ver na imagem abaixo. Os cestos também são comuns nos escritórios da Markforged - uma parte significativa de nossas bicicletas de escritório para o trabalho e são uma ótima solução para transportar equipamentos de e para o escritório.

As malas às vezes têm mochila ou alças de ombro, mas não com frequência, e Maggie achava difícil arrastar a sacola totalmente carregada quando estava transportando-a da bicicleta. Sem desanimar, ela decidiu projetar uma solução que aproveitasse a alta resistência à tração de nosso filamento Kevlar CFF e a confiabilidade de imprimir e esquecer do Mark Two. Isso permitiu que ela repetisse rapidamente uma série de designs funcionais antes de produzir dois adaptadores de alça de ombro acabados de alta resistência com impacto mínimo em sua agenda de engenharia ocupada (apenas planejando e executando quase todos os testes de impressão de nosso novo filamento composto de fibra de vidro HSHT, nada demais lidar!).

O adaptador permite que uma alça de ombro de mochila pronta para uso seja presa aos clipes de plástico que normalmente prendem a sacola em um suporte de aço para bicicletas na parte traseira da bicicleta. Os clipes do baú eram o ponto de montagem perfeito para adicionar uma alça de ombro, mas a própria alça terminava em seu próprio conjunto de clipes de plástico que não podiam interagir com o baú em um ângulo confortável para usar na bolsa. Ficou claro para Maggie que um adaptador seria necessário para colocar o projeto em movimento.

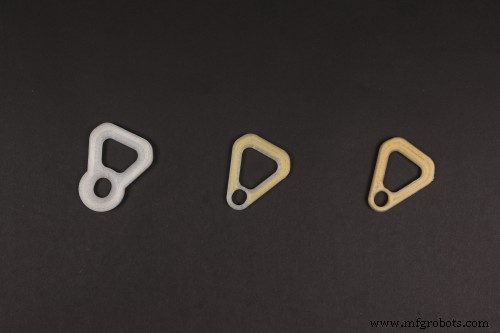

A primeira iteração foi feita com as dimensões aproximadas dos pontos de montagem do baú e dos clipes da alça de ombro. Era funcional, mas o orifício redondo para montar a alça de ombro era muito grosso e o clipe da alça não se movia suavemente, o que tornava difícil o posicionamento ao carregar a bolsa.

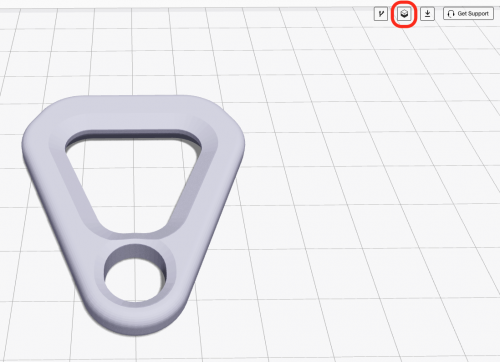

Na segunda iteração, Maggie reduziu o tamanho do orifício do clipe da alça e redesenhou o corpo geral do adaptador para ter um design mais fino e elegante que se encaixava melhor com a estética do design da bolsa e da alça. Com um clique, ela atualizou o arquivo STL a ser fatiado, usando o botão ‘Atualizar STL’ no Eiger (destacado em vermelho na imagem abaixo). Ela também mudou o tipo de fibra para Kevlar, porque é capaz de reter mais de sua resistência à tração do que a fibra de vidro ou fibra de carbono, no caso de uma bolsa sobrecarregada deformar a própria peça.

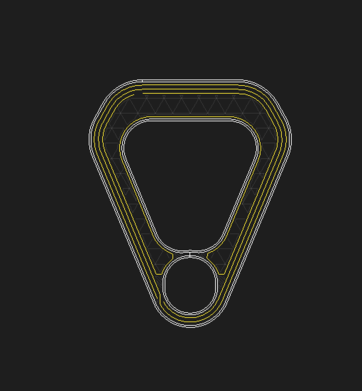

A iteração final do projeto não envolveu nenhuma mudança na geometria e, de fato, usou o mesmo arquivo STL, mas, em vez disso, exigiu uma mudança nas configurações de fatiamento. Maggie gostou de como a parte saiu, mas ela queria uma parte mais forte do que a impressa na segunda iteração. Ela modificou as configurações do Eiger para incorporar fibra em todas as camadas, em vez de apenas algumas na parte superior e inferior da peça, para uma parte geral mais forte.

Com a iteração final concluída, Maggie imprimiu outra cópia e montou a sacola abaixo. Peças funcionais - direto da impressora!

impressao 3D

- Memória com partes móveis:“Drives”

- Concluindo as peças impressas em 3D com… giz de cera?

- Tornando peças de metal mais leves com impressão 3D de metal

- Impressão do fusível 1 com o fusível 1

- Melhor controle de qualidade com peças impressas em 3D

- Inspeção em processo:Melhorando as peças impressas em 3D

- Re-imaginando o Go Kart com peças impressas em 3D

- Obtendo um punho com um volante impresso em 3D

- Drones extremos impressos em 3D

- Precisão dimensional de peças impressas em 3D