Aplicativo Mark X:Drone impresso em 3D Unibody

Se você tem nos seguido recentemente, provavelmente já viu nossa nova peça favorita do Mark X:um drone unibody impresso em 3D. Sonhado como uma demonstração potencial do tamanho, resistência e acabamento superficial das peças Mark X, ele excedeu em muito as expectativas na prática. Nesta postagem, discutiremos como projetamos a peça para impressão e qualidade de vôo.

Requisitos de drones

Ao projetar uma peça do zero, é importante primeiro considerar os requisitos para uma peça bem-sucedida. De nossa parte, tínhamos quatro requisitos centrais:

- Unibody :A fim de mostrar o tamanho do Mark X, queríamos que a estrutura principal do drone fosse uma parte. Isso mostra o tamanho do Mark X e elimina os pontos fracos onde várias partes se conectam.

- Hardware Fit IRIS + :Escolhemos usar o hardware, o controle e os motores de um IRIS + Drone para nosso produto final. Nós modificamos um drone IRIS + antes, então usar este hardware foi uma escolha fácil. Isso significava que todos os componentes críticos e fiação daquele drone tinham que caber facilmente dentro do corpo oco da peça sem afetar o centro de gravidade. Em segundo lugar, o hardware precisava ser facilmente removível, pois pretendíamos iterar por meio de vários protótipos.

- Imprimir em Onyx sem suporte :Um drone monobloco é uma impressão demorada. Por si só, o drone contém mais de 220 centímetros cúbicos de Onyx. Queríamos limitar o tempo de impressão a menos de três dias, no máximo, o que significava minimizar (ou mesmo eliminar em alguns protótipos) o uso de fibra de carbono e projetar para eliminar totalmente os suportes.

- Encaixe em uma placa de construção Mark X :Isso pode parecer simples, mas significava que precisávamos ser criativos no posicionamento da hélice. Teremos mais detalhes sobre o posicionamento da hélice na seção a seguir.

Design e Iteração

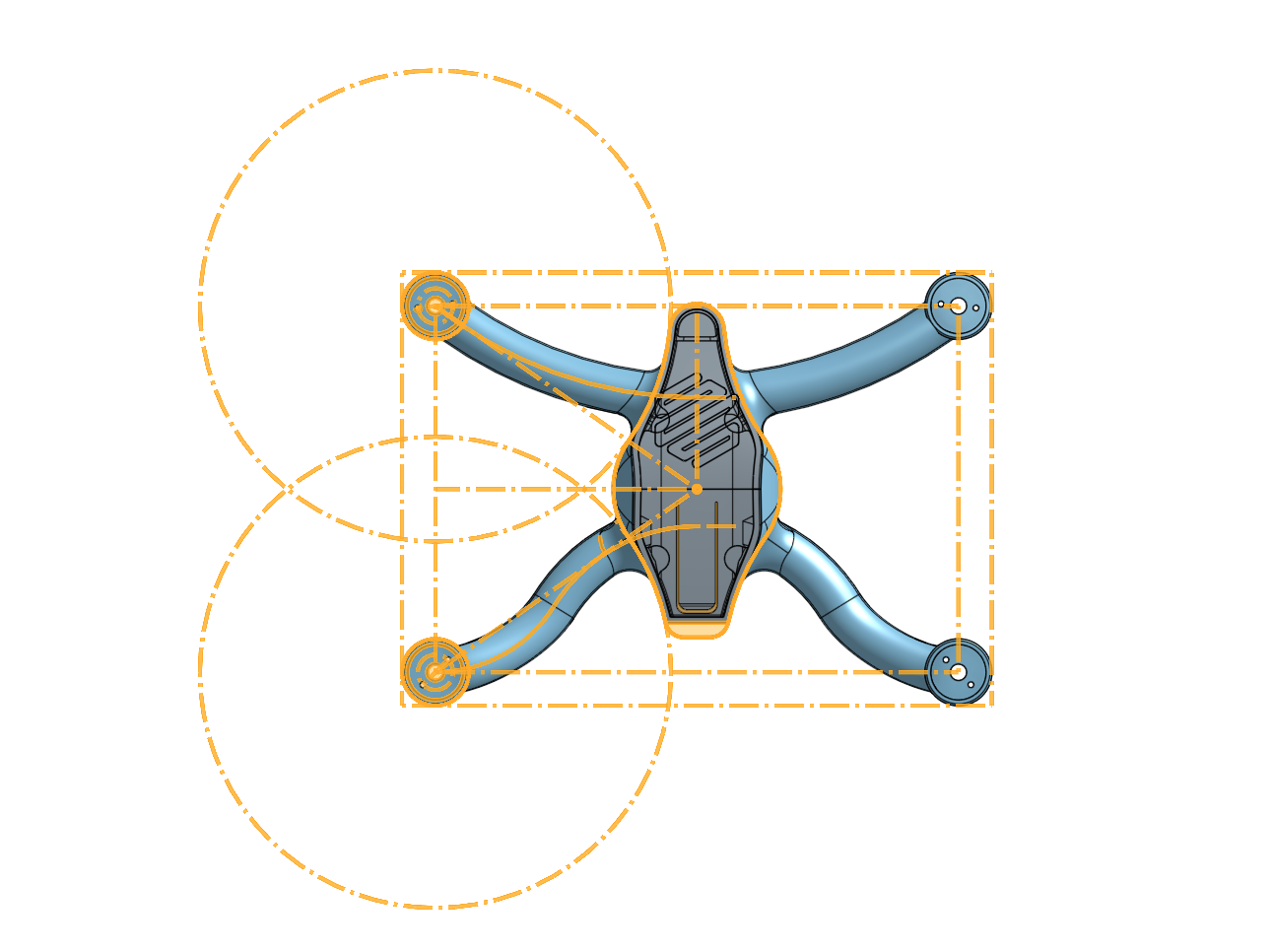

Mesmo com requisitos claramente definidos, muitas vezes é difícil começar a projetar uma parte deste tamanho e complexidade. Começamos simplesmente com um esboço de cima para baixo do drone impresso em 3D. Colocando os quatro adereços em seus locais, pudemos ver a escala em que estávamos trabalhando e esboçar a forma geral do corpo. Foi aqui que nos deparamos com nosso primeiro problema:as hélices tinham 245 mm de diâmetro e a placa de impressão tinha apenas 250 mm na direção Y. Considerando os 50 mm extras de espaço que precisávamos para os suportes do motor, isso significa que as hélices dianteiras e traseiras ocuparam o mesmo espaço no desenho (como visto abaixo). Se isso parece problemático, é porque é; ter hélices colidindo entre si seria catastrófico. Felizmente, havia uma solução bem fácil:elevar os dois pilares traseiros acima dos caminhos dos dianteiros para que ocupassem planos diferentes e pudessem girar livremente.

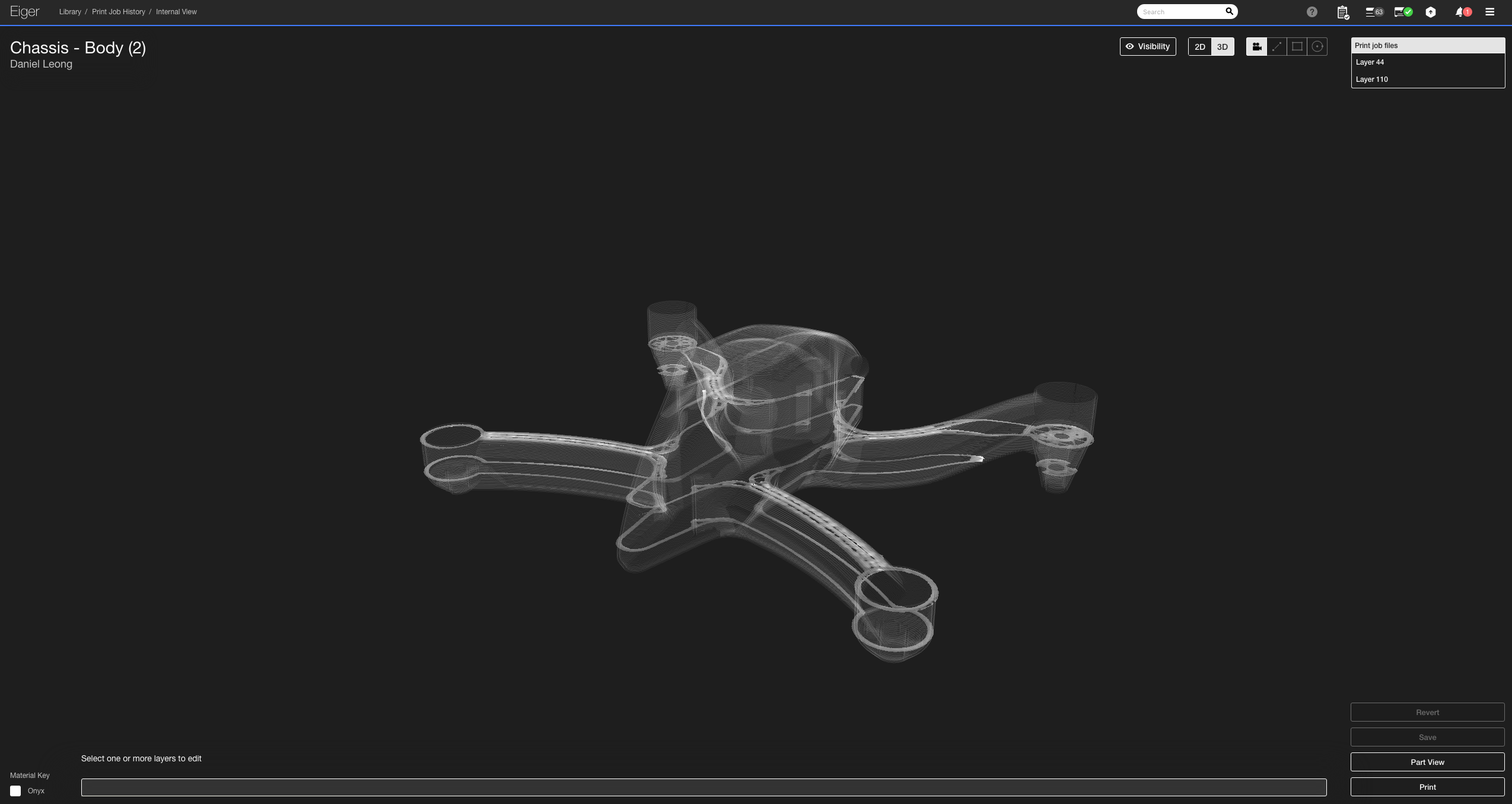

Agora que estabelecemos a localização geral e a forma de tudo, era hora de nos aprofundar nos detalhes do design. Usamos Onshape para CAD cada peça do hardware IRIS + e usamos os modelos para informar a forma interna do corpo principal. Cada peça de hardware tem montagens internas personalizadas, deixando espaço para o roteamento dos cabos dentro do corpo e dos braços ocos. Depois que tudo foi colocado no drone, nos concentramos em garantir que a peça fosse impressa bem sem suportes. Graças à capacidade do Onyx de imprimir sem suporte em inclinações de 70 graus, não tivemos que comprometer seriamente nenhum aspecto do design. Ao enviar nosso arquivo para o Eiger, ficamos agradavelmente surpresos ao descobrir que levaria apenas cerca de dois dias para imprimir (em vez dos três orçados). Terminamos o layout da peça e deixamos a máquina fazer seu trabalho.

Embora esse lapso de tempo e laser possam parecer um final sucinto para a história, não era. O primeiro drone funcionou, mas não encaixou tudo corretamente. Portanto, continuamos (e ainda estamos) iterando no design. Produzimos quatro versões exclusivas do drone impresso em 3D, cada uma um pouco melhor que a anterior. Graças à facilidade e velocidade do Mark X, fazer um protótipo de algo desse tamanho repetidamente não é um processo doloroso. Continuaremos melhorando este drone até que estejamos totalmente felizes com ele.

Desempenho do drone impresso em 3D

Na maior parte, o drone impresso em 3D superou nossas expectativas. Cada iteração voa de forma ligeiramente diferente da anterior, mas todas são comparáveis em desempenho ao IRIS +. No geral, estamos muito felizes com o desempenho do drone.

Observação:como ainda estamos iterando no design, não vamos lançar um arquivo .stl do drone ainda. Compartilharemos o arquivo quando o design for finalizado. Siga-nos no Facebook, Twitter, Instagram e Linkedin para mais atualizações!

impressao 3D

- Destaque do aplicativo:Impressão 3D para rolamentos

- Destaque do aplicativo:Impressão 3D para calçados

- Destaque do aplicativo:óculos impressos em 3D

- Destaque do aplicativo:suportes impressos em 3D

- Drones extremos impressos em 3D

- Próximos eventos - dezembro de 2015

- Caso de uso - Invólucro do sensor impresso em 3D

- Episódio um aditivo:Robôs impressos em 3D

- Precisão dimensional de peças impressas em 3D

- Aplicação da tecnologia de preenchimento inferior na montagem da placa de circuito impresso