Como obter peças totalmente metálicas com impressão 3D FDM

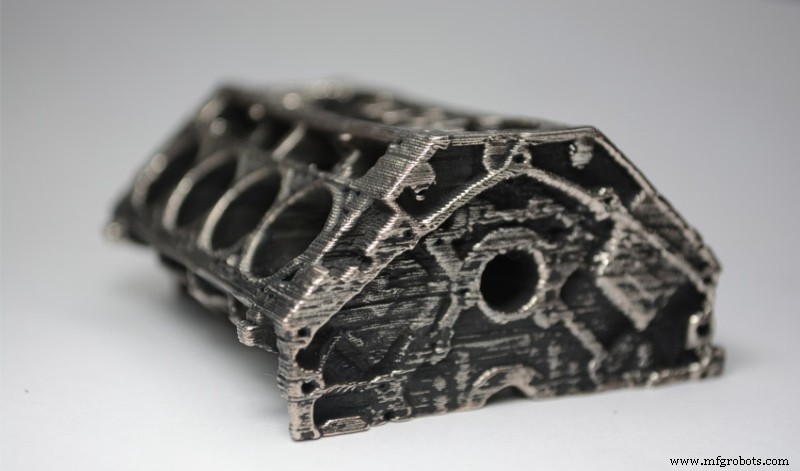

Imagem 1:Modelo feito de aço de alto carbono Filamet™ e sinterizado. Fonte:The Virtual Foundry

A Virtual Foundry é uma empresa americana, sediada em Wisconsin, formada por grandes especialistas no setor de metal fundido, que trabalham constantemente desde 2014 para melhorar e aumentar sua gama de filamentos e acessórios para impressão 3D FDM de metais. No início conseguiram fabricar filamentos com altas porcentagens de latão, cobre ou bronze mas sua estrutura depois de sinterizada não continha as propriedades dos metais. Por meio de uma campanha no Kickstarter, a The Virtual Foundry obteve apoio suficiente para evoluir seus filamentos para obter as mesmas propriedades do metal puro e expandiu sua gama de materiais (aço inoxidável 316L, ferro com alto teor de carbono, alumínio 6061 e tungstênio). Todos os tipos de Filamet™ consistem em um metal base e um polímero biodegradável e ecológico (PLA). Este material é livre de partículas de metal expostas e solventes voláteis que podem ser liberados durante a impressão. Estes materiais são extremamente simples de imprimir, já que as suas propriedades de impressão são semelhantes às do PLA, o que permite a qualquer utente de uma impressora 3D FDM criar peças com estes filamentos, sem necessidade de adquirir dispendiosas impressoras industriais 3D FDM de metal. Uma das principais vantagens dos materiais Filamet™ é que eles atingem propriedades semelhantes às possíveis com a tecnologia DMLS, mas com certas limitações. Devido à necessidade de sinterizar as peças impressas com este filamento, onde é retirado o PLA, as peças apresentam porosidade, perda de volume e não isotropia. As impressoras 3D DMLS conseguem imprimir peças completamente sólidas (semelhantes à fundição), com grande detalhe, alturas de camada de 0,02 mm e sem a necessidade de pós-processamento, a única desvantagem em relação à impressão 3D FDM Filamet™ é o custo do material, fabricação e as próprias impressoras.

Imagem 2:Cones feitos de não sinterizado e bronze sinterizado Filamet™. Fonte: The Virtual Foundry

Para que a peça impressa fique completamente metálica, ela deve ser sinterizada em forno. A sinterização é um processo de fabricação de peças sólidas a partir de um objeto formado por pó metálico compactado, ao qual é aplicado um tratamento térmico a uma temperatura inferior à da fusão, mas alta o suficiente para unir as partículas metálicas de forma resistente, resultando em um bloco totalmente sólido. Após a impressão com Filamet™ as peças precisam ser sinterizadas para retirar o PLA que faz parte do filamento. A sinterização pode ser feita em estufa com ambiente aberto ou a vácuo ou ambiente inerte.

Sinterizado em ambiente aberto

Para sinterização em ambiente aberto, um carvão de casca de coco para sinterização, um recipiente refratário (cadinho) e Al2 O3 pó refratário é necessário. O processo começa lixando as arestas da peça para obter melhores resultados.

Primeiramente, o cadinho deve ser preenchido com pó refratário, deixando um espaço livre na superfície do cadinho. Em seguida, a peça deve ser imersa no pó refratário, certificando-se de deixar um espaço de pelo menos 15 mm entre a superfície da peça e as paredes e partes superior e inferior do cadinho. O pó refratário não deve ser compactado.

Neste ponto, dependendo do material a ser sinterizado, o espaço livre na superfície do cadinho deve ser preenchido com carbono sinterizado ou o cadinho deve ser levado ao forno.

Imagem 3:Processo de sinterização. Fonte: The Virtual Foundry

Sinterizado no vácuo ou ambiente inerte

Para a sinterização em vácuo ou ambiente inerte, são necessários um cadinho (recipiente de cozimento) e pó refratário . A peça é preparada para sinterização colocando-a dentro do cadinho e cobrindo-a com pó refratário, levando em consideração que deve haver pelo menos 10 mm de pó entre as superfícies da peça e o cadinho. O cadinho é então colocado no forno.

A Virtual Foundry disponibiliza a seguinte tabela de temperaturas recomendadas, tanto para sinterização em ambiente aberto quanto em vácuo ou ambiente inerte:

| Material | Temperatura máxima de sinterização |

|---|---|

| Bronze | 871 ºC |

| Cobre | 1074 ºC |

| 316L | 1260 ºC |

| Inconel | 1260 ºC |

Tabela 1:Materiais e temperaturas máximas de sinterização.

O utilizador deve ter em conta que estes tempos e temperaturas são indicativos e que podem variar em função de muitos aspetos, como o modelo de forno que utiliza, por exemplo. Os filamentos da gama Filamet não incluídos na tabela são considerados experimentais, pelo que o fabricante não dispõe de dados para sinterização.

Se você não possui um forno que atenda aos requisitos para sinterização de peças impressas em 3D com filamentos Filamet™, entre em contato conosco e informaremos sobre a viabilidade e condições de sinterização em nossas instalações.

Após a sinterização (em ambiente aberto ou em vácuo ou ambiente inerte) de qualquer filamento da gama Filamet™, obtêm-se todas as peças metálicas, com as propriedades reais do metal como a condutividade elétrica, pós-tratadas por lixagem e polimento ou mesmo colagem por soldagem; mas com certa porosidade e redução de volume devido à perda de PLA. O usuário também deve levar em consideração que as propriedades mecânicas do produto final estão diretamente relacionadas ao tempo que a peça impressa é mantida na temperatura de sinterização. Se o produto final for pulverulento e quebradiço, o tempo de sinterização não foi suficiente. Se a impressão apresentar uma superfície semelhante à pele enrugada, ela está supersinterizada.

Filamet cobre

Filamet cobre  Filamet bronce

Filamet bronce  Filamet acero

Filamet acero inox 316L

Filamet

Filamet alumínio 6061

Pós-processamento:lixamento e polimento

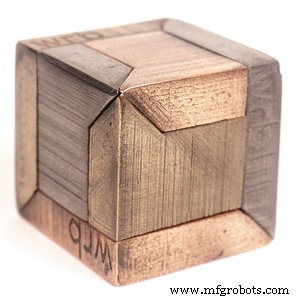

Depois de sinterizada a peça pode ser lixada e polida da mesma forma que um metal mas seguindo uma série de indicações. Com a lixa d'água é possível eliminar as linhas de impressão e outras pequenas deformações, pois as partículas soltas durante o lixamento aderem às frestas devido ao calor do atrito. No caso de utilizar lixa ou disco radial 3M recomenda-se iniciar o lixamento com grão 120 (80 para disco radial 3M), tomando cuidado para não deformar as áreas mais delicadas, como cantos. Uma vez lixada toda a superfície, deve-se utilizar uma lixa do próximo grão e assim sucessivamente até aumentar 6 ou 7 (4 vezes para o disco radial 3M). Antes de passar para o polimento final, recomenda-se o uso de uma lixa grana 3000, com a qual se consegue um certo brilho. Por fim e depois de limpa a peça com flanela, pode-se polir a peça. A TVF recomenda o uso de uma ferramenta rotativa com disco de polimento e cera de polimento para tornar o polimento mais rápido e eficiente. Basta aplicar um pouco de cera de polimento no disco de polir e polir com movimentos constantes em toda a peça para não gerar calor em excesso, que pode deformar a peça. Além de lixar e polir as peças fabricadas com Filamet™, elas podem ser esculpidas, derretidas, soldadas e alisadas com aplicação de calor.

Imagem 4:Cubeta de cobre lustrada. Fonte:The Virtual Foundry

Visto como obter peças totalmente metálicas com a impressão 3D FDM, podemos concluir dizendo que esta tecnologia de impressão, com a ajuda dos filamentos metálicos da The Virtual Foundry, conseguiu atingir os poucos setores que precisava conquistar, especialmente alguns do ramo industrial.

impressao 3D

- Uma introdução à impressão 3D com sinterização seletiva a laser

- Como a impressão 3D está transformando a indústria de peças de reposição [Atualização 2021]

- Tornando peças de metal mais leves com impressão 3D de metal

- Como começar com Python?

- Como começar com a impressão 3D para máximo impacto nos negócios

- Impressão do fusível 1 com o fusível 1

- Como a impressão 3D mudou aeroespaço

- Como obter peças impressas em 3D mais fortes

- Como começar com a programação de robôs Yaskawa

- Como começar com o RoboDK para Raspberry Pi