Motores NEMA. Problemas mais frequentes

Um dos componentes básicos em qualquer impressora 3D FFF são os motores. Eles são responsáveis por fazer os movimentos necessários para posicionar a cabeça de impressão, bem como puxar o filamento na extrusora.

Os motores utilizados são motores de passo, sendo os tipos mais comuns NEMA 17 e NEMA 23.

Imagem 1:Tipos de motores NEMA. Fonte:motioncontrolproducts.com

Motores de passo de boa qualidade têm uma confiabilidade muito alta, portanto, a principal causa de falha do motor geralmente é externa, geralmente relacionada ao driver de energia ou à conexão.

Motores de passo

Os motores de passo são um tipo de motor de rotação contínua. A rotação ocorre em saltos discretos de um determinado ângulo. É um motor a meio caminho entre um motor DC padrão e um servo motor. Assim como os motores DC, eles permitem múltiplas voltas de 360°, ao mesmo tempo em que permitem um posicionamento angular preciso, como os servomotores.

Os mais comumente usados em impressoras 3D são os motores de passo híbridos bipolares, geralmente no formato NEMA17 ou NEMA23. Os motores híbridos combinam a pequena capacidade de passo dos motores VR com a alta capacidade de inércia dos motores de ímã permanente. Por outro lado, os motores bipolares fornecem maior torque e ancoragem do que os motores unipolares, sendo mais leves e menores em tamanho, porém requerem controladores de potência específicos.

Ao selecionar um motor de passo, devemos conhecer suas principais características:

- Etapa: Este é o ângulo mínimo que o motor pode girar diretamente (sem o uso de controladores microstep). Normalmente podemos encontrar motores com passos de 1,8º ou 0,9º. Em geral, um passo menor implica maior precisão, mas também uma velocidade rotacional máxima menor.

- Corrente de trabalho: Este é o valor máximo de corrente no qual devemos alimentar o motor para que ele funcione corretamente. Quanto mais corrente aplicarmos no motor, mais torque conseguiremos e portanto ele conseguirá suportar uma inércia maior sem perder passos, porém, também haverá maior aquecimento e desgaste. O uso de correntes superiores às especificadas pelo fabricante causará deterioração e falha do motor.

- Tensão por fase: Esta é a tensão necessária para cada uma das bobinas funcionar corretamente.

- Resistência de fase: Esta é a resistência elétrica fornecida por cada uma das bobinas.

- Indutância de fase: O valor máximo de indutância gerado por cada uma das bobinas quando ativado.

- Precisão de posicionamento: O desvio máximo que pode ocorrer durante um movimento rotacional. Em geral, um valor menor representa maior precisão.

- Temperatura operacional máxima: Esta é a temperatura operacional máxima que o motor pode suportar. Exceder esta temperatura por períodos prolongados resultará em falha do motor.

- Inércia do rotor: Esta é a inércia fornecida pelo rotor quando vazio devido ao seu próprio peso. A inércia suportada pelo motor será a soma desta mais a dos elementos acoplados ao motor.

- Torque ou torque de retenção: Este é o torque máximo que o motor pode suportar quando as fases estão inativas (sem corrente), sem que o eixo gire.

- Torque da âncora: Este é o torque máximo que o motor pode suportar quando está parado e as fases estão ativas (vivas), sem causar rotação no eixo. O valor é considerado para um motor alimentado com corrente máxima.

- Torque inicial: Este é o torque necessário para superar a inércia do rotor para que ele comece a girar.

- Torque de giro: Este é o torque máximo que o motor pode suportar quando está girando sem causar perda de passo. O valor é considerado para um motor alimentado com corrente máxima.

Se procuramos um motor que nos permita utilizar altas velocidades e suportar altas inércias durante o movimento, por exemplo no caso de eixos XY, devemos escolher um motor com passos de 1,8º e alto torque.

O motor de eixo Z não exigirá altas velocidades de trabalho, portanto um motor de 0,9º proporcionará movimentos mais suaves. Neste caso, deve-se escolher um motor com torque máximo de retenção e ancoragem para suportar o peso da plataforma ou pórtico (dependendo do projeto da impressora).

Conexão de motores de passo bipolares

Para conectar motores de passo corretamente, é útil ter disponível a folha de especificações do fabricante, pois a posição dos fios varia de um modelo para outro.

Normalmente, um motor de passo bipolar terá 4 conexões que consistem em dois circuitos de alimentação independentes. Cada circuito consiste em um pólo positivo e um negativo fornecendo energia para cada uma das bobinas do motor.

A primeira coisa a saber é a posição dessas quatro conexões em nossa placa de controle da impressora. Podemos encontrar dois tipos de nomenclatura nas placas de controle. O primeiro é 1A 1B 2A 2B, onde cada número representa um circuito e as letras A e B representam os polos. O segundo é A A - B B - onde cada letra representa um circuito e o acento representa o polo negativo.

Uma vez determinadas as conexões na placa, o mesmo deve ser feito para os motores.

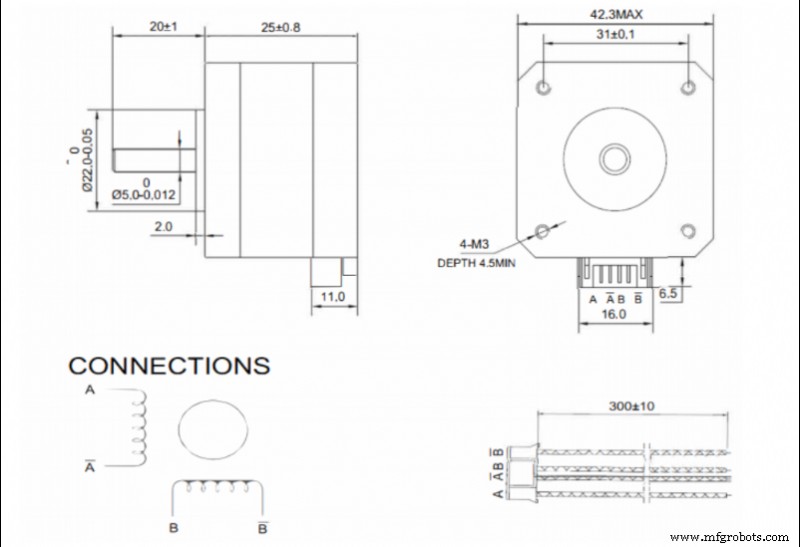

Imagem 2. Exemplo de conexões em uma folha de especificações do motor NEMA17. Fonte:Bondtech

Se uma folha de especificações estiver disponível, a ordem dos fios no conector deve ser consultada. Neste caso, a nomenclatura A A - B B - é o mais comum.

Caso a placa e o motor tenham a mesma nomenclatura, a conexão é simples, bastando emparelhar cada terminal. Caso utilizem nomenclatura diferente, devem ser pareados da seguinte forma:

- 1A - A

- 1B - A -

- 2A - B

- 2B - B -

Se nenhuma folha de dados do motor estiver disponível, o par de conexão de cada carretel deve ser determinado. Isso é feito medindo a resistência em todas as combinações possíveis de pares de pinos do conector. Quando a resistência não é infinita, o primeiro par foi localizado. As combinações mais comuns usadas pelos fabricantes de motores são 1-3 4-6 ou 1-4 3-6, então comece testando essas duas combinações.

Uma vez localizada, cada fase é conectada a cada um dos carretéis. É importante que as duas fases estejam conectadas às bobinas na mesma polaridade, então se as colocarmos em fase invertida, ao enviar corrente ao motor ele não se moverá e emitirá um ruído. Neste caso, a polaridade de uma das bobinas deve ser invertida.

É muito importante manter as duas fases separadas, por isso o estado dos conectores deve ser verificado com frequência. Um mau contato ou uma ponte entre as fases fará com que o motor pare de funcionar.

Configurando a corrente dos motores

Os motores de passo são alimentados por controladores ou drivers específicos. Existem muitos modelos diferentes no mercado. Os de maior qualidade geralmente oferecem maior durabilidade e operação mais silenciosa.

Dentro dos modelos disponíveis, existem dois métodos de ajuste da corrente enviada aos motores:

- Através de um parafuso de ajuste. Em geral, drivers de qualidade inferior ou mais baratos permitem que a corrente de saída seja ajustada por meio de um potenciômetro em forma de parafuso. Neste caso é necessário utilizar um multímetro e uma chave de precisão de cerâmica para fazer o ajuste.

Nesse caso o ajuste pode ser feito de duas formas:

- Por corrente:Com a impressora ligada e os motores conectados, a corrente em uma das fases será medida e ajustada para o valor adequado. This method is not recommended, especially the first time a new driver is connected, as the motors are initially powered without knowing if the output current is higher than the current admitted by the motor.

- By reference voltage:This is a slightly more complex method, but more recommendable. First we must determine the required reference voltage using the formula:

max · 8 · Rs

Where Imax is the maximum current at which the motor will be powered (usually at most 90 % of the maximum specified by the manufacturer) and Rs is the detection resistance of the driver.

To adjust it on the driver, simply power up the driver, measure the voltage between the Vref pin (usually the potentiometer itself) and a ground pin (usually the power supply pin) and set the appropriate value using the potentiometer.

- By firmware: Many current drivers do not have an adjustment potentiometer and allow the output current to be set directly by firmware. To do this, simply set the appropriate current value in the motor section of the firmware.

When selecting the output current of the drivers, it is not advisable to use the maximum value determined by the manufacturer. In order to prolong the service life of the motors, do not exceed 90 % of the manufacturer's maximum value, the optimum being the minimum current required to generate sufficient torque to withstand the inertias.

Higher current, in addition to higher torque, also means higher heating, higher motor noise and higher wear.

Maximum speed of a stepper motor

Stepper motors advance by pulses, so the maximum speed of the motor will depend on the maximum signal frequency that the control board is able to send. In addition, it must be taken into account that usually several motors are working simultaneously, so the frequency for each one will decrease.

For example, if the control board works at 100000 Hz and 4 motors (X,Y,Z and extruder) are working simultaneously, each motor will be controlled at 25000 Hz, or 25000 pulses per second. This means that a 1.9 ° motor without microstepping can rotate at a maximum of 125 rps. In a GT2 8-tooth belt drive system (the most common) this translates into a theoretical maximum linear speed of 3600 mm/s.

In the case of microstepping, the maximum speed would be reduced proportionally, so that if 16 microsteps are used, the maximum speed would be 225 mm/s, but if 256 microsteps are used, it would be reduced to only 14 mm/s.

It is very important to know the operating frequency of the control board, as the combination of a low output frequency with a high microstep setting can cause the maximum allowable speed to be lower than the printing speed, resulting in a significant loss of steps.

Appropriate setting of the steps per mm

When the motion signal is transmitted to the motor, it is sent as a rotation, however the movements included in the print files are linear. This is why the printer must be able to translate the angular movement into a linear one.

The movement is generally transmitted by means of toothed pulleys and belts, so that the step/mm conversion depends on the diameter of the pulleys.

To calculate this, the following formula is simply applied:

steps/mm = (360/P) · MS

2 · π · Rpulley

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and Rpulley the radius of the pulley used.

In the case of screw-transmitted movements, it is the pitch of the screw that defines the feed rate. For this purpose, the following formula is simply applied:

steps/mm = (360/P) · MS

A

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and A the pitch of the screw thread.

There are also many calculators that make it easier to obtain these values, such as the one offered by Prusa Printers.

Once these values have been obtained, and although in theory they are correct, it is advisable to carry out a precise calibration to compensate for possible manufacturing or assembly defects.

For this purpose, a cube of known dimensions (e.g. 50 x 50 x 50 mm) shall be printed out and the actual dimensions measured. Once this is done, the following formula shall be applied:

steps/mm = Dtheorical · Pactual

Dreal

where Dtheorical is the theoretical size that the part should have, Pactual is the current P/mm setting and Dreal is the measurement value obtained from the printed part.

By introducing the new P/mm value, you should obtain parts with appropriate dimensions.

Considerations to take into account

- Step loss: A step loss is usually caused by excessive torque in the engine. Large accelerations or high direction change speeds will cause inertias that the motor torque cannot compensate for, resulting in a step loss. Similarly, the combination of low signal frequencies and high microstep settings will drastically reduce the maximum motor speed. If the print speed exceeds this, a step loss will also occur. In any case, step loss in an open-loop printer will result in loss of position.

- Temperature: A high current setting will cause the motor to heat up. If the motor is inside a closed or heated structure that does not allow the heat to dissipate correctly, the working temperature may be exceeded, causing the demagnetisation of the magnets and a malfunction or breakdown of the motor. In closed printers, it is advisable to place the motors outside the chamber or, if this is not possible, to reduce the current to the minimum necessary.

- Hysteresis: This is a phenomenon intrinsic to motors. It can cause a small position error at the end of a movement. Using quality motors will reduce this error.

- Resonance: All motors have a natural frequency. If the pulse frequency sent to the motor is similar to the natural frequency, a resonance effect will occur. This will cause increased vibration, noise and wear.

- Step settings: Improper step/mm settings will result in positioning error, which will be reflected in dimensional errors in the parts.

- Connection: Mixing or bridging phases will cause the motor to not turn or to turn erratically. Placing one phase with the polarity reversed with respect to the other will cause the motor not to turn. Reversing the polarity of both phases, when connected correctly, will cause the motor to rotate in the opposite direction.

This guide discusses concepts in a general way and does not focus on a particular make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

impressao 3D

- Motores de indução monofásicos

- Motores do comutador CA

- Dica técnica:Motores

- Segurança do motor elétrico:diferentes fases e medidas de segurança

- Problemas e soluções mais comuns de arquivos Gerber

- Sobre motores industriais e aplicações

- Uma introdução ao motor BLDC

- 5 razões pelas quais os motores TEFC falham

- Manutenção adequada dos motores do compressor

- Que tipo de motor hidráulico é mais eficiente?