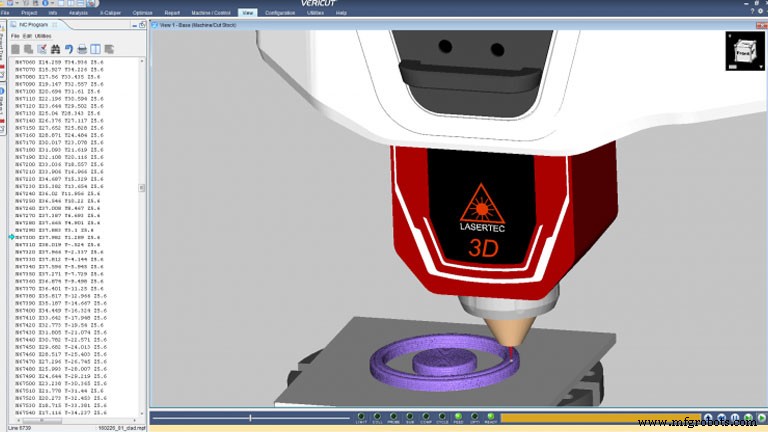

Novo módulo de aditivos oferece simulação, verificação e otimização precisas de processos de AM

Engenharia de Manufatura: Sua empresa lançou recentemente um novo módulo de manufatura aditiva para Vericut. O que há de novo para o aditivo nesta versão?

Gene Granata: O Vericut 8.1 inclui um novo módulo de manufatura aditiva [AM] que simula processos de usinagem aditiva e híbrida usados em qualquer ordem e em qualquer marca de máquina NC. A AM atingiu um nível de maturidade e provou ser uma adição valiosa às estratégias de fabricação. O Vericut é conhecido há muito tempo por simular todos os tipos de usinagem tradicional, e o módulo aditivo estende essa capacidade de mostrar com precisão a deposição do material, enquanto verifica colisões entre a máquina, o laser e outros componentes aditivos e a peça aditiva que está sendo construída. Funções aditivas, como atividade/potência do laser, alimentação de material, uso de gás, etc., são constantemente monitoradas e notificações de erro informam os usuários quando as condições estão incorretas para a deposição de material.

EU: Quão crítica é a simulação para usuários de processos de AM?

Granata: À medida que os adotantes de AM experimentam novos métodos de fabricação híbrida ou procuram novos equipamentos com capacidade de aditivos, eles podem se encontrar rapidamente em situações desconhecidas. A simulação é essencial para “ver” se esses novos métodos e estratégias criarão com sucesso uma boa peça e o farão da forma mais eficiente possível. Máquinas híbridas são tipicamente caras e geralmente em oferta limitada em uma determinada empresa. Peças de reparo ou técnicos para laser e outros equipamentos aditivos podem ser difíceis [ou impossíveis] de encontrar quando você precisar deles. A simulação é a melhor forma de proteção contra possíveis colisões, garantindo que os equipamentos aditivos sejam usados corretamente e dentro das faixas adequadas para o material que está sendo depositado.

EU: O que um usuário de AM pode fazer com simulações avançadas que são essenciais para o processo aditivo?

Granata: Os usuários devem poder adicionar, cortar, adicionar mais etc., em qualquer ordem, para experimentar a melhor forma de criar peças por meio de processos aditivos ou híbridos. Dependendo do equipamento aditivo disponível, os locais podem optar por planejar todas as operações em máquinas híbridas ou usar impressoras 3D que constroem peças em formato quase líquido, seguidas de usinagem pós-processamento. A tecnologia exclusiva de gotículas da Vericut incorpora a história incorporada em todo o material adicionado, bem como em cada corte de máquina. Essas informações economizam tempo dos programadores, permitindo que os usuários determinem a origem exata dos erros identificados pela simulação, vazios deixados no material ou material adicionado em local errado. Tempos de simulação são fornecidos para todas as operações, o que ajuda os usuários a determinar métodos de fabricação ideais para cada peça.

A simulação também é valiosa para investigar e comparar recursos de equipamentos que ainda não foram adquiridos ou que estão sendo considerados para o futuro. Qualquer máquina pode ser construída e testada virtualmente por meio de comandos de entrada manual de dados [MDI] ou programas NC de teste para garantir que tudo funcione conforme o esperado. O primeiro teste na máquina não é quando alguém quer saber que a máquina ou o equipamento a laser não pode chegar onde precisa, resultando em uma corrida louca para criar um novo processo de fabricação.

EU: Quais são alguns obstáculos técnicos para esse tipo de simulação?

Granata: Para resultados mais precisos, é imperativo que a simulação seja conduzida pelo mesmo caminho de ferramenta NC e códigos que controlarão a máquina NC. A Vericut já possui um núcleo altamente configurável e agnóstico de máquina capaz de interpretar e simular praticamente qualquer comando de máquina CNC. Para 8.1, o Vericut também pode processar comandos aditivos, como potência do laser e controle liga/desliga, alimentação de material, utilização de gás e quando as condições estão corretas para que ocorra a deposição de material. Isso permite que a Vericut simule virtualmente qualquer tipo de máquina aditiva ou híbrida e aplicações robóticas, e pode simular ambientes de configuração múltipla onde máquinas de corte tradicionais são usadas em operações de pós-processamento. Com os programadores alternando entre adicionar e cortar, a simulação também precisa ter uma aparência realista para o material depositado para facilitar a identificação da diferença entre o material depositado e os recursos usinados.

EU: Quão difícil é adaptar a simulação, verificação e otimização NC da Vericut para esta área?

Granata: Para usuários que já possuem habilidades de construção de máquinas e controles em Vericut, o processo de criação de máquinas com capacidade de aditivos é familiar. Os comandos aditivos acima mencionados [energia do laser e controle liga/desliga, alimentação de material, etc.] são facilmente configurados mapeando os vários códigos NC para suas respectivas funções aditivas na configuração de controle do Vericut. Para clientes que não têm tempo ou este nível de experiência, a CGTech oferece serviços profissionais para fornecer simulações de máquinas pré-configuradas ou treinamento personalizado para ensinar aos usuários como construir máquinas, aproveitar ao máximo a simulação, otimizar seus programas NC ou ajudar na automação.

EU: Quais clientes estão usando atualmente o módulo aditivo e como o estão usando?

Granata: O módulo Aditivo da Vericut simula os processos aditivos mais populares, como deposição direta de metal, sinterização a laser, impressão 3D, deposição de arame e muito mais. A AM tem sido amplamente adotada pelas indústrias aeroespacial, de fabricação de moldes, automotiva e médica, especialmente para a criação de titânio, Inconel, aço inoxidável e outras peças metálicas, bem como peças e ferramentas de fibra de carbono/compósitos. Vários sites educacionais e de pesquisa precisam simular os processos que estão usando ou desenvolvendo. O módulo Additive é particularmente adequado para empresas que já utilizam Vericut. A versão 8.1 fornecerá Vericut com capacidade de aditivos, e o módulo Additive é tudo o que é necessário para iniciar a simulação de processos aditivos e híbridos.

EU: Que parceiros na aditivação com máquinas híbridas contribuíram para este desenvolvimento?

Granata :A CGTech tem a sorte de ter uma extensa rede de relacionamentos com fabricantes de máquinas-ferramenta, muitos dos quais desenvolveram centros de usinagem híbridos, DMG Mori, Mazak e Okuma, para citar alguns. Também recebemos ótimas contribuições de fabricantes de equipamentos a laser e cabeçotes de deposição a laser para nos ajudar a confirmar que a simulação aditiva da Vericut está no ponto para ajudar nossos clientes em comum com suas necessidades e desafios exclusivos de AM. Os parceiros colaborativos podem usar a simulação para demonstrar os recursos de sua máquina para possíveis compradores e esse software é um componente essencial para visualizar e verificar operações aditivas/híbridas e evitar erros ou falhas dispendiosas antes que ocorram.

Novos lançamentos

Software PLM da Siemens (Plano, TX) anunciou sua nova solução de Engenharia de Software Integrada para a indústria automotiva, que aborda vários desafios importantes de desenvolvimento de produtos associados ao crescimento explosivo de software embarcado em automóveis.

Ao integrar o software de gerenciamento do ciclo de vida do aplicativo (ALM) com o software de gerenciamento do ciclo de vida do produto (PLM), a Siemens está oferecendo uma solução para a indústria automotiva para gerenciar os diferentes ciclos de vida inerentes de sistemas eletromecânicos e o desenvolvimento de software usado para controlar esses sistemas físicos. Como resultado, as empresas automotivas podem aprimorar a funcionalidade e a rastreabilidade do software, ao mesmo tempo em que melhoram a qualidade geral do produto e reduzem os recalls automotivos associados ao software incorporado.

“À medida que os carros se tornam mais sofisticados – com recursos como prevenção de colisões, estacionamento paralelo automático e o advento de veículos autônomos autônomos – a necessidade de software para controlar essas funções continuará a acelerar, resultando em maiores desafios para o desenvolvimento de produtos”, Dave Lauzun, vice-presidente de Automotivo e Transporte da Siemens PLM Software, disse em um comunicado. “Ao integrar o ALM e sua capacidade de gerenciar o processo de desenvolvimento de software embarcado com a capacidade do PLM de gerenciar sistemas físicos, a Siemens está fornecendo uma maneira para as empresas automotivas desenvolverem com mais rapidez, eficiência e precisão os sistemas mecatrônicos que impulsionarão o futuro do transporte.”

A nova solução automotiva inclui o Polarion Connect for Teamcenter, aproveitando a tecnologia que a Siemens adquiriu em 2015 com a compra do desenvolvedor de software ALM Polarion Software. O lançamento é o primeiro de uma série de anúncios sobre o Digital Enterprise Industry Solutions desenvolvido pelo negócio PLM Software da Siemens.

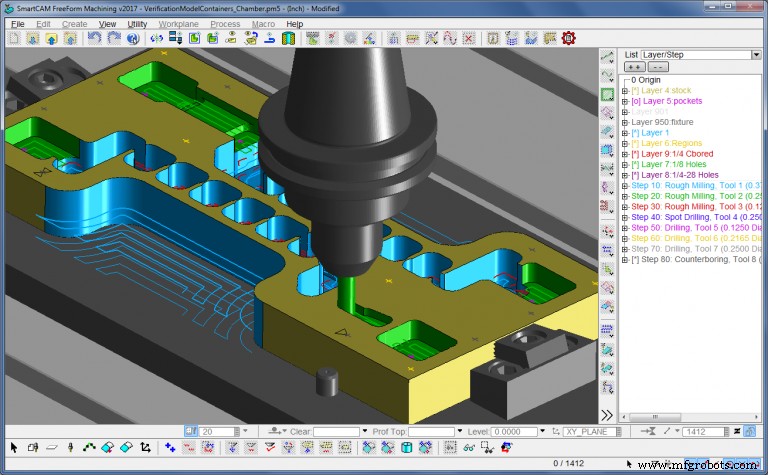

O novo SmartCAM v2017 Service Pack 1 (SP1) da SmartCAMcnc (Hillsboro, OR) agora está disponível com vários aprimoramentos e correções solicitadas pelo usuário. A atualização mais recente apresenta um novo modo Nibble Draw-Path entregue no início deste ano na atualização de maio, juntamente com novas funções matemáticas úteis na usinagem multieixo.

A atualização do SmartCAM v2017 apresenta um novo módulo de verificação para aplicações de fresamento e torneamento que usa a comprovada tecnologia de simulação ModuleWorks, bem como melhorias relacionadas à saída de código, eixo rotativo e interface do usuário. A família de software SmartCAM CAM consiste em aplicativos de criação de percursos para fresamento CNC, torneamento, fabricação e eletroerosão de arame.

O novo módulo de verificação integrado do software substitui as funções de verificação de remoção de material e caminho de ferramenta ShowPath e ShowCut separadas de produtos anteriores. Toda a verificação agora é realizada na janela principal de gráficos SmartCAM. A visualização dinâmica e a funcionalidade de exibição padrão do sistema são totalmente suportadas. A animação do caminho da ferramenta e a plotagem reversa podem ser visualizadas simultaneamente durante a simulação de remoção de material. A nova verificação SmartCAM usa a tecnologia de simulação ModuleWorks, que oferece precisão de modelo muito melhorada e recursos de verificação de colisão.

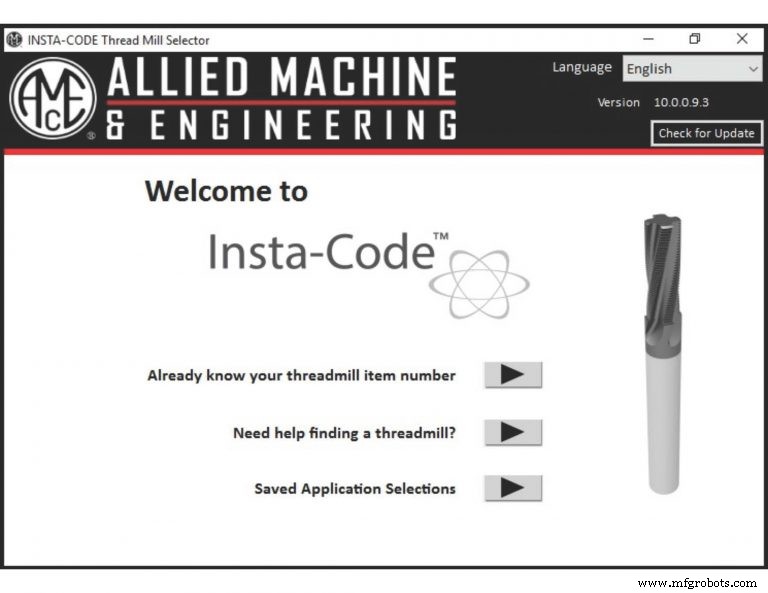

Novo programador Insta-Code Thread Mill da Allied Machine &Engineering (Dover, OH), fabricante de sistemas de usinagem de furos e ferramentas de acabamento, já está disponível para download. Projetado para economizar tempo de produção nas oficinas, o software simplifica a configuração do programa de fresamento de roscas e fornece dados de pré-produção para fins de planejamento.

Com a calculadora de tempo de ciclo integrada ao programa, o Insta-Code permite que os maquinistas visualizem os tempos de ciclo reais e, se o número do item da fresadora de rosca for conhecido, o software pode criar um programa instantaneamente. O software também pode sugerir o melhor produto de fresadora de rosca para uma aplicação, bem como fornecer programas de rosca interna e externa para vários tipos de controladores de máquina, incluindo controles da Mazatrol, Siemens, Heidenhain, FANUC ou ISO G-Code.

Para aqueles sem acesso à Internet no chão de fábrica, o novo software Insta-Code pode ser baixado para uma unidade flash USB para instalação direta em computadores. A versão para Windows já está disponível para download e o aplicativo móvel será lançado em breve, permitindo que os usuários criem um programa diretamente em seu dispositivo móvel. O software também está disponível em vários idiomas. Para obter mais informações, visite http://www.alliedmachine.com/instacodethreadmillprogrammer.aspx.

Desenvolvedor de componentes de software de fabricação MachineWorks Ltd. (Sheffield, Reino Unido) exibirá novos recursos do MachineWorks versão 8.0 na feira EMO deste mês, de 18 a 23 de setembro. Alguns dos recursos do MachineWorks atualizado incluem a nova detecção de superfície e recurso que permite aos usuários analisar superfícies de corte e detectar seus recursos.

O software atualizado permite que os usuários encontrem recursos geométricos genéricos, como cilindros ou esferas (detecção de superfície) ou procurem recursos usinados, como furos (detecção de recursos). Tanto a detecção de superfície quanto de recurso representam uma grande economia de tempo ao criar dados CAD a partir de dados poligonais ou gerar um percurso.

O MachineWorks também otimizou a simulação de dobra de chapas metálicas graças a novos recursos que fornecem otimização dos resultados e desempenho da verificação de colisões. Formas côncavas em peças usinadas podem representar um desafio para a detecção de colisões e retardar os resultados da verificação, normalmente para formas em U e L. A versão mais recente do MachineWorks superou esse problema adicionando mais automação, permitindo melhorias significativas de desempenho na inferência de colisão.

Outra atualização é um recurso útil que permite aos usuários tirar “instantâneos” de um sólido, por exemplo, o estoque, durante o curso de uma simulação e revertê-los rapidamente à vontade. Ao programar ou editar um caminho da ferramenta de forma incremental, esta opção rápida de 'desfazer' se torna muito útil.

A nova versão do MachineWorks também oferece aos clientes uma interface de programação de aplicativos (API) para realizar com mais eficiência uma simulação baseada em nuvem. Essa funcionalidade oferece suporte à renderização de simulação em tempo real do lado do cliente e do servidor como padrão. Um esquema de compactação aprimorado e ferramentas para lidar com comunicação e descompactação significam que uma conexão de rede rápida entre cliente e servidor não é mais necessária. Há também uma nova biblioteca do lado do cliente que introduz uma API para lidar com o lado do cliente das comunicações, facilitando muito a implementação.

PBScloud.io da Altair Engineering Inc. (Troy, MI) simplifica o acesso à nuvem HPC (computação de alto desempenho) com uma nova plataforma pronta para uso para acesso à nuvem. O PBScloud.io é a solução de appliance mais recente da Altair que permite e expande a computação em nuvem para organizações. A plataforma PBScloud.io permite que os usuários modelem, construam e executem dispositivos HPC em nuvens públicas e privadas, bem como em infraestruturas bare-metal. O PBScloud.io permite que os usuários tragam qualquer aplicativo de terceiros que empregue o modelo “traga sua própria licença” ou BYOL.

Os principais recursos do PBScloud.io incluem gerenciamento de várias nuvens, segurança e governança e gerenciamento do ciclo de vida. Para obter mais informações ou experimentar o PBScloud.io gratuitamente, acesse http://web2.altairhyperworks.com/pbscloud-0.

A atualização de software é editada pelo Editor Sênior Patrick Waurzyniak.

Sistema de controle de automação

- 5 Processos de Fabricação de Aditivos Comuns

- Novo distribuidor oferece aquisição de material personalizado

- Novos robôs:econômicos e topo de linha

- Lançamentos de novos fornecedores de equipamentos de plástico e consumíveis

- Coaching para Sustentabilidade:Implementando e Sustentando Novos Processos e Mudanças

- B&R apresenta nova ferramenta de simulação para desenvolvimento de gêmeos digitais

- Fanuc abre nova instalação de robótica e automação

- Ouster e Vecna Robotics fazem parceria para acelerar a automação de manuseio de materiais

- Novo estudo:impacto da COVID-19 no futuro do trabalho e da automação

- Carbon e Ford fazem parceria para fabricar novas peças digitalmente