Compressão do processo de projeto e produção de fabricação de moldes

Com o software CAD/CAM e CAE mais recente, os fabricantes de moldes podem acelerar muito o projeto e comprimir o ciclo de fabricação de moldes e matrizes de alta qualidade

Os fabricantes de moldes estão sob constante pressão para acelerar o processo de fabricação de moldes, melhorando seus processos e a qualidade do produto e aumentando a produtividade. Para atingir seus objetivos, os fabricantes de moldes empregam o mais recente software de fabricação de moldes, alavancando novas técnicas em CAD/CAM e CAE, com simulações amplamente aprimoradas para resfriamento conformal e outros recursos importantes na fabricação de moldes e matrizes.

Os aplicativos usados nos processos de molde e matriz variam de software CAD/CAM da maioria dos principais desenvolvedores de software, bem como software CAE sofisticado, oferecendo simulações e análises detalhadas do ajuste e acabamento de um produto, desempenho térmico e principais fatores de diferenciação. Entre esses pacotes de fabricação de moldes estão pacotes integrados que permitem rodar dentro do principal software CAD/CAM do projetista, possibilitando transições fáceis do projeto para a simulação e análise do potencial de uma peça.

Faça rápido e preciso

Os principais requisitos de software dos fabricantes de moldes permaneceram consistentes nos últimos anos, concentrando-se principalmente em maior produtividade, observou Ben Mund, analista de mercado sênior da CNC Software Inc. (Tolland, CT), desenvolvedor do software Mastercam CAD/CAM. “Essa necessidade se estende por todo o processo, impulsionando as tendências que vemos no desenvolvimento de software CAD/CAM – mais rápido na máquina, mais rápido fora da máquina e qualidade mais alta possível.

“Outra tendência crescente é a conectividade na fabricação – garantindo que software, máquinas e processos de chão de fábrica conversem entre si”, disse Mund. “Com o CAM, você verá isso com conexões a bibliotecas de ferramentas, inspeção, monitoramento de oficina e outros itens. Tudo faz parte de garantir que as lojas estejam prontas para a mudança para a fabricação digital.”

A chave para a busca de produtividade é um sistema CAD/CAM eficiente, disse Mund, que oferece aos usuários uma infinidade de ferramentas para fazer o trabalho de forma rápida e fácil. “Começa com CAD; as oficinas têm uma necessidade crescente de ferramentas CAD especializadas que as ajudem a transformar um conceito ou modelo de peça em um molde de produção”, afirmou Mund. “Isso significa ferramentas de design para preparação de modelos, reparo de modelos sólidos, preenchimento de lacunas, criação de acessórios e necessidades altamente focadas, como eletrodos, separação de modelo de núcleo/cavidade e criação de linha de partição – todas as coisas que devem acontecer antes que uma ferramenta toque o metal.”

Uma vez que o estoque está na máquina, as oficinas continuam a pressionar agressivamente por tempos de ciclo mais rápidos, acrescentou. “Uma das maiores áreas que os fabricantes de moldes analisam é a maneira mais eficiente de remover o material a granel para um formato próximo ao líquido. Os avanços nos percursos de desbaste “inteligentes” continuam a reduzir drasticamente o tempo de usinagem. Claro, a precisão e a qualidade do molde final é o que mais importa, e aqui as oficinas estão olhando mais de perto não apenas para o novo movimento do caminho da ferramenta, mas também para novas ferramentas, que precisam ser suportadas por seu software de programação.”

Recursos como as ferramentas de preparação “CAD para CAM” da CNC Software continuam sendo o foco, disse Mund, e a empresa terá novas ferramentas em sua próxima versão Mastercam para ajudar os fabricantes de moldes a corrigir modelos de forma rápida e limpa, remendar furos e corrigir erros em modelos CAD eles são dados. “Esses problemas podem causar longos atrasos e minimizá-los ajuda a garantir que o molde possa entrar na máquina o mais rápido possível.”

Além do mecanismo Dynamic Motion da Mastercam, o software também possui uma nova técnica de programação NC chamada Accelerated Finishing, acrescentou Mund. “Ele permite que as lojas usem novas ferramentas moldadas da maneira que se destinam. Trabalhamos em estreita colaboração com os fabricantes de ferramentas no desenvolvimento de estratégias de corte destinadas a fresas de formato oval, fresas de barril, fresas cônicas, fresas em forma de lente, etc.”, disse ele. “Quando programadas corretamente, essas fresas podem permitir que uma ferramenta de pequeno diâmetro tenha um grande raio de corte efetivo, o que pode reduzir o tempo de ciclo, aumentar o acabamento da superfície ou ambos.”

Encontrar soluções mais fáceis e inteligentes

A facilidade de uso do software está no topo entre os projetistas e construtores de moldes, disse Anthony Yang, presidente e cofundador da CoreTech System Co. Ltd. (Farmington Hills, MI, e Hsinchu, Taiwan), desenvolvedor do conjunto Moldex3D CAE de fabricação de moldes aplicações de simulação.

Recursos como resfriamento conformal tornam o processo de fabricação de moldagem por injeção de plástico mais fácil e eficiente, mas os usuários estão atrás de software que é muito mais fácil de usar, observou Yang. “A tendência atual é para simulações iniciais com DFM [Design for Manufacturability]”, acrescentou, “e outra tendência principal é tornar o software mais inteligente”.

O software de hoje permite que os usuários configurem mais facilmente as condições de contorno e criem uma malha, disse ele. “Você simula como o molde reage e precisa especificar de onde vem o calor. Não é fácil projetar.” Quanto mais fácil for o uso do software, melhor para os fabricantes de moldes, que procuram melhores interfaces de usuário que permitam processos de projeto de moldes mais rápidos e eficientes.

O software Moldex3D da CoreTech é usado principalmente em departamentos de engenharia, mas também por designers de peças. O software Moldex3D é integrado a softwares como o NX Mold da Siemens PLM e a empresa também trabalha com as ofertas de grandes desenvolvedores, como o Solidworks da Dassault Systèmes e o software Creo CAD/CAM da PTC.

Na Faurecia Interior Systems India Unip. Ltd. (Pune, Índia), o design de assentos e interiores automotivos usou simulações Moldex3D para reduzir o empenamento das peças internas moldadas por injeção de plástico para melhorar a precisão dimensional. A empresa usou o software em um painel do console central do painel com resultados que incluíram:evitar linhas de solda em áreas visíveis; reduzir a deflexão da peça para manter a folga e o nivelamento dentro da tolerância para a montagem da peça; redução de 68% no custo de ajuste de ferramentas; e reduzindo uma taxa de sucata tradicionalmente alta para um número insignificante. Isso foi ativado em parte pelas simulações de previsão de distorção do Moldex3D.

A complexidade impulsiona os processos

À medida que o ferramental para produtos complexos aumentou, as oficinas de moldes e matrizes, juntamente com outros fabricantes, estão se voltando para processos de fabricação avançados. “Automação e integração permitem que nossos clientes façam melhorias de ferramentas, com otimização de fluxo de trabalho de design de ferramentas e ferramentas de validação para tornar os produtos mais precisos”, observou Himanshu Iyer, gerente de marketing de produto NX, Siemens PLM Software (Plano, TX). O primordial para os fabricantes, disse ele, é “certificar-se de que os erros, se houver, sejam capturados o mais cedo possível no ciclo de design. Todos sabemos como é caro lidar com eles mais tarde no processo e temos que tornar o processo mais eficiente.”

A má comunicação entre OEMs e fornecedores geralmente causa problemas no desenvolvimento do produto. “Um dos problemas é envolver os clientes no início da fase de projeto”, observou Daks Azhagappan, gerente de produto do NX Mold Wizard. “Você tem que olhar para todos os problemas de fabricação. Custa-lhes tempo e dinheiro, a menos que trabalhem muito de perto. Muitos de nossos clientes, a maioria das oficinas de ferramentas, perguntam como posso trabalhar com OEMs desde o início?”

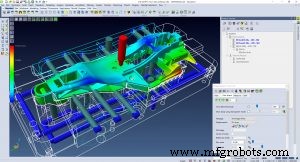

Usando as ferramentas CAE no NX, com o mecanismo Moldex3D, os usuários podem melhorar as malhas para obter melhores designs gerais. “Uma coisa no passado era passar por testes”, disse Azhagappan. “Um problema que eles enfrentam é o empenamento. Uma coisa é voltar ao design e mudar o resfriamento. Então eles podem dizer 'como posso compensar a distorção?'” O transformador de malha adicionado ao NX 10 permite que os usuários otimizem malhas e tragam essas informações para seu ambiente CAD.

As ferramentas mais recentes permitem que os usuários façam transformações de malha em duas etapas, na fase de projeto e no software CAE, observou ele. Com a análise de fluxo de molde Moldex3D, “temos muitos desses recursos integrados ao NX”, acrescentou Azhagappan.

Técnicas de usinagem mais rápidas no NX CAM também desempenham um papel importante no aumento da produtividade da fabricação de moldes e na obtenção de tempos de usinagem mais rápidos com tecnologia de alta velocidade, observou Sashko Kurciski, gerente de marketing de produtos da Siemens, soluções de fabricação e NX CAM. “Estamos reduzindo os tempos de usinagem em 60% em alguns casos”, disse ele. “Ele também pode prolongar a vida útil da ferramenta em quatro vezes.”

Com o mais recente NX 12 CAM, a Siemens adicionou uma estratégia de desbaste de alta velocidade desenvolvida internamente que usa tecnologia de componentes. “É uma nova tecnologia para nós que é semelhante ao Volumill, mas em alguns casos é melhor”, disse Kurciski. “Não é um complemento.”

A tecnologia aditiva é outro fator importante. “Isso terá vários impactos na indústria de ferramentas, em nossa opinião. Uma dessas áreas é o resfriamento conformal”, disse Iyer. “Com técnicas aditivas, vemos os clientes já pensando sobre as coisas de forma diferente.”

Com máquinas híbridas subtrativas/aditivas no mercado, a vantagem é poder automatizar processos em ambos os lados da máquina e entre esses lados, disse Kurciski. Uma oficina pode construir um molde com o lado aditivo com canais de resfriamento internos e, então, “você pode usar a mesma máquina para obter as superfícies de alta qualidade necessárias para os moldes”.

Acelerando a usinagem, adicionando AM

A usinagem mais rápida é fundamental para os fabricantes de moldes, e os desenvolvedores de CAD/CAM oferecem várias maneiras de chegar lá. “Não é nenhuma grande revelação que os fabricantes de moldes estão sob tanta pressão hoje como nunca”, observou Clinton Perry, gerente de marketing de produto da PowerMill na Autodesk Inc. (San Rafael, CA). “Eles enfrentam o desafio diário de atender às expectativas dos clientes:reduzir prazos de entrega, manter ou melhorar a qualidade das peças e minimizar custos, tudo para oferecer um nível [alto] de atendimento ao cliente. Ao mesmo tempo, os fabricantes de moldes precisam ficar de olho nos tipos de tecnologia emergente que podem lhes dar uma vantagem competitiva”.

Para atender a essas demandas, os fabricantes de moldes precisam de um software que converta rapidamente os projetos dos clientes em ferramentas de alta qualidade. “A velocidade é, sem dúvida, o desafio número um aqui. O software CAD/CAM/CAE precisa simplificar todo o fluxo de trabalho de projeto, simulação e fabricação para reduzir o tempo total de lançamento no mercado”, disse Perry. “Melhorias na capacidade de hardware certamente ajudaram – como processadores de 64 bits, multicores e computação em nuvem – mas há algo mais fundamental. A Autodesk e outras empresas de software continuam a desenvolver ferramentas de modelagem que ajudam a importar modelos de clientes e convertê-los rapidamente em ferramentas utilizáveis. Esse processo geralmente requer um certo grau de trabalho de reparo do modelo para corrigir falhas nos dados importados.”

Os produtos de modelagem CAD, como o Autodesk PowerShape, oferecem ferramentas para evitar que os reparos causem atrasos, acrescentou. O software de modelagem mais capaz pode analisar arquivos CAD importados para identificar e (automaticamente) corrigir problemas que podem complicar a fabricação a jusante, disse Perry, e as ferramentas de modelagem de superfície, sólida e direta permitem que os fabricantes de moldes convertam rapidamente os projetos do cliente em ferramentas.

Outra grande tendência é a simulação baseada em física, disse Mark Hennebique, gerente da linha de negócios de simulação da Autodesk. A simulação permite que os projetos sejam “assinados” antes que um bloco de aço seja usinado.

Softwares de simulação como as ferramentas analíticas do Autodesk Moldflow podem ser usados no processo de desenvolvimento para ajudar a otimizar a capacidade de fabricação do projeto da peça e o desempenho das ferramentas do molde em um estágio inicial do projeto, disse Hennebique. “A simulação permite que vários projetos sejam testados e testados, com feedback rápido para confirmar o impacto no ciclo de moldagem e na qualidade da peça. Variáveis como posição do portão, espessura da parede, processo de moldagem, projeto do circuito de resfriamento e propriedades do material podem ser modificadas com feedback rápido para criar confiança de que o molde fornecerá os resultados esperados no primeiro ciclo de moldagem.”

Na versão mais recente do Moldflow, os usuários agora têm acesso a mais de 10.000 materiais no banco de dados de materiais públicos, disse ele. “Com acesso a mais materiais, os usuários poderão ver o impacto do processo de fabricação na forma final da peça e na capacidade de fabricação, dando-lhes a capacidade de escolher a combinação certa de processo/material para atender às necessidades do projeto. Os usuários também verão outras melhorias de desempenho, desde a velocidade do solver até a velocidade operacional, facilitando ainda mais a migração para uma solução.” Além disso, o Moldflow será fornecido com o Autodesk Fusion 360, fornecendo aos usuários acesso a interoperabilidade aprimorada e capacidade CAD/CAE para iterar projetos e compartilhar dados, entre outros benefícios.

O surgimento da impressão 3D como ferramenta de fabricação oferece aos fabricantes de moldes a oportunidade de mudar a forma como os moldes são projetados e feitos, acrescentou Perry. “Um ótimo exemplo é a impressão 3D sendo usada para projetar moldes que incluem circuitos de resfriamento que seguem mais de perto as formas que estão sendo moldadas. Esses circuitos de resfriamento conformados permitem que os tempos de ciclo de moldagem sejam reduzidos.” Fabricantes de moldes como Fado, disse Perry, agora usam o software de projeto e fabricação da Autodesk para adicionar resfriamento conformal a um número crescente de seus moldes.

Novo Módulo de Molde

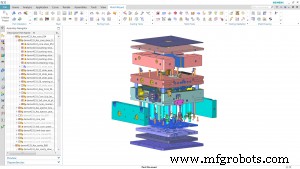

Outra nova atualização da Vero Software é o VISI 2018 R1, que apresenta um novo módulo Mold Tool baseado na tecnologia Assembly-Ng da VISI. Este módulo redesenvolvido oferece maior flexibilidade ao construir configurações de fornecedores e ferramentas não padronizadas. Modelos personalizáveis, incluindo o gerenciamento de chapas em branco e pré-perfuradas, permitem a criação fácil de layout de ferramentas e edição aprimorada em qualquer estágio do projeto.

“A nova Mold Tool oferece um maior nível de flexibilidade tanto para criação de ferramentas quanto para edição avançada. Isso permite ajustes em qualquer estágio do projeto da ferramenta. Todos os componentes da montagem são atualizados automaticamente quando os ajustes da placa são feitos, incluindo os dados de fabricação da cavidade do componente”, disse Marco Cafasso, gerente de produto VISI da Vero.

Aprimoramentos foram feitos no módulo de previsão de empenamento de fluxo de plástico para melhorar a precisão do resultado para polímeros técnicos complexos. Essas melhorias foram alcançadas por uma revisão completa dos algoritmos para a fase de espera, disse a empresa. Os ajustes de cálculo de pressão e vazão, combinados com o novo solucionador de formas, podem reduzir os tempos de cálculo do processo em até 40%.

Verificando Simulações

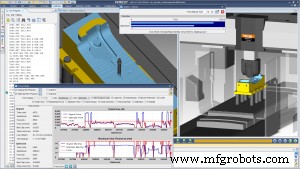

Os projetistas de moldes têm tolerâncias rígidas, portanto, é importante prevenir pequenos erros e goivas, observou Gene Granata, gerente de produto da Vericut da CGTech (Irvine, CA). “Os programas de molde são geralmente muitos e grandes, portanto, a verificação offline é fundamental para manter as máquinas funcionando. Os usuários podem executar simulações no processo em lote para garantir que [todos] os programas NC criarão o molde final que você espera. Além disso, com mais métodos de fabricação disponíveis para criar moldes [usinagem, AM, afundamento de moldes EDM, etc.], o software de simulação pode fornecer informações valiosas para ajudar as oficinas a prever os tempos de fabricação e manter as taxas de produção ideais.”

Programações de tempo compactadas significam que os fabricantes de moldes estão procurando maneiras de trabalhar de forma mais enxuta e rápida, acrescentou. “Vericut Force é um módulo de programa NC baseado em física que microanalisa as condições de corte e otimiza as taxas de avanço do programa para atingir espessuras de cavacos ideais, mas sem exceder os limites de força da ferramenta ou a potência do fuso da máquina. A otimização de força cria o programa NC mais eficaz possível para uma determinada ferramenta de corte, material de estoque e condições de usinagem. O resultado é uma economia de tempo significativa, peças de maior qualidade com melhores acabamentos de superfície e melhor vida útil da ferramenta de corte e da máquina”, disse ele.

O interesse em AM entre os fabricantes de moldes é grande, observou Granata, e o novo Vericut Additive Module simula tanto a deposição de material aditivo quanto os recursos de usinagem tradicionais em novas máquinas CNC híbridas. “AM on hybrid machines can make building certain precision molds, and mold repairs, easier and faster. And with additive programming software becoming more capable, we are seeing a new trend:the desire to simulate any manufacturing process, in any order, to obtain the confidence [they will] make the final part that was intended,” Granata said. “Users rely on our software to ensure all NC programs will run correctly, and optimally, on their CNC machines. To do the best job, users [should] choose simulation software that is driven by the same NC code that will drive the machine, thereby ensuring the highest level of verification possible.”

Sistema de controle de automação

- A função do design auxiliado por computador (CAD) na impressão 3D

- Como escolher o melhor software CAD de design de joias

- A produção de produtos sensíveis ao gênero e individualizados com o fusível 1

- Projetando em 3D:Software de projeto e dobra de tubos

- O poder da modelagem e simulação 3D estimula inovações nos processos de fabricação

- A automação e os robôs mudarão o mundo?

- Como aproveitar totalmente o CAD no processo de manufatura aditiva

- Software de Manufatura Auxiliada por Computador (CAM):O Processo Básico e Aplicações

- Como a indústria de manufatura se beneficia do CAD e CAM?

- O processo de projeto e implementação de automação da planta