Resolvendo o quebra-cabeça da análise de dados de chão de fábrica

Novas ferramentas de coleta e análise de dados de chão de fábrica podem aliviar a tensão da digitalização das operações da fábrica na era da IoT

À medida que a mudança em direção a uma indústria de manufatura mais conectada ganha impulso e os fabricantes começam a coletar dados do chão de fábrica, a necessidade de uma análise de dados rápida e eficiente se torna cada vez mais crítica. As ferramentas de coleta e análise de dados são fundamentais na era da manufatura digital/Indústria 4.0, e os fabricantes estão se preparando com novas soluções para ajudá-los a coletar, gerenciar e analisar dados de chão de fábrica com mais eficiência, aproveitando os principais indicadores de desempenho (KPI), como eficácia geral do equipamento (OEE), tempo de atividade da máquina, utilização da máquina/fuso e outras métricas.

Muitas opções de coleta de dados de fabricação e monitoramento de máquinas estão disponíveis, com a maioria oferecendo pelo menos algumas análises básicas de métricas de fabricação em pacotes de monitoramento de chão de fábrica ou sistemas de software de execução de fabricação (MES). Em alguns casos, as empresas de automação estão se unindo a fornecedores de TI estabelecidos, como a recente parceria anunciada pelo fornecedor de automação ABB Inc. (Cary, NC e Zurique) e Hewlett Packard Enterprise Co. (HPE; Palo Alto, CA) que combinam a experiência em automação industrial e tecnologia operacional (OT) da ABB com a experiência de TI híbrida e o portfólio de software da HPE.

Unindo TO com TI

Na parceria ABB/HPE, anunciada em novembro de 2017, a oferta digital Ability da ABB será combinada com as soluções de TI híbridas da HPE. As soluções Ability serão executadas em plataformas híbridas, como o HPE ProLiant para Microsoft Azure Stack, com implantações nos locais preferidos dos clientes em plantas industriais e datacenters, ou na nuvem pública da Microsoft, conforme necessário para atender aos requisitos de desempenho, segurança ou cross-site colaboração.

A parceria move os recursos de computação para mais perto de onde são necessários, usando “computação de ponta”. A ABB e a HP integrarão a automação de datacenter Ability, que controla e monitora a infraestrutura, com o OneView, o software de automação de infraestrutura de TI da HPE. “Francamente, não podemos fazer isso sozinhos; precisamos de um parceiro para este híbrido, e OT/IT é necessário”, disse Ciaran Flanagan, vice-presidente do grupo e chefe de soluções globais de datacenter da ABB, com sede em Dublin. Ao combinar TI e OT, hoje em grande parte isolados, “achamos que há uma grande oportunidade e está amadurecendo rapidamente”, acrescentou.

Oferecendo aos usuários datacenters de borda segura para ambientes industriais remotos, a parceria ABB/HPE também usa infraestrutura de rack Rittal com sistemas de distribuição de energia industrial da ABB e infraestrutura e serviços definidos por software da HPE. “A camada de protocolo é muito diferente em OT e em TI”, observou Volkhard Bregulla, vice-presidente da HPE para indústrias de manufatura globais. “O lado de TI está bem à frente.” A solução ABB-HPE estará disponível no primeiro semestre de 2018.

Coletar e analisar os dados da loja

No chão de fábrica, existem muitas opções para monitorar e coletar dados, a maioria oferecendo pelo menos análises básicas de máquina e algumas análises sofisticadas de chão de fábrica.

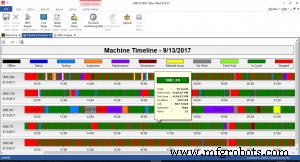

Ao monitorar máquinas, os gerentes de loja primeiro precisam saber quando determinadas máquinas estão funcionando ou se estão inativas ou off-line. É vital saber quando a máquina está sob controle do programa, de acordo com David McPhail, presidente e CEO da Memex Inc. (Burlington, ON). “Somos agnósticos quando se trata de como você se conecta”, disse ele.

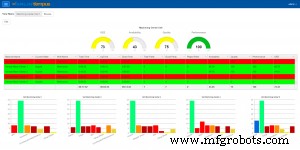

Com a plataforma Tempus MERLIN (Manufacturing Execution Real-Time Lean Information Network) da Memex, os fabricantes de processos e discretos podem conectar suas máquinas em ambientes locais ou em nuvem. O MERLIN Tempus é um software MES que apresenta painéis e pode se conectar usando FANUC FOCAS, MTConnect, OPC e outros protocolos para vincular máquinas-ferramentas pela Internet.

Para equipamentos legados e não inteligentes, a Memex desenvolveu uma interface MTConnect. “Existem 16 sinais de entrada digital da máquina”, disse McPhail. “Existem três fluxos de dados:do equipamento; do capital humano, algo sobre o qual um humano tem controle [e] que uma máquina não pode nos dizer; e de soluções externas como ERP.”

Os usuários podem executar o Tempus MES, que é um portfólio de Gerenciamento de Operações de Manufatura (MOM), no chão de fábrica para verificar o status da máquina, disse McPhail. “Normalmente, nosso pessoal executa nosso software em um tablet e anda pelo chão de fábrica. Digamos que um operador está tendo problemas com uma peça; você receberá uma mensagem, 'Apoie o cliente interno.' Isso transforma o operador de um modo reativo para um ativo.

“Não há programação personalizada”, continuou McPhail, e o sistema inclui ferramentas analíticas. “A peça de coleta de dados é fundamental. O business case que escolhemos é OEE, mas você pode inserir TPM [Total Predictive Maintenance] e muitos outros. Essencialmente, calcula o impacto financeiro do mau desempenho.”

A Memex está desenvolvendo um módulo FOEE (Financial OEE) para lançamento ainda este ano que calculará para as lojas os custos de operação do equipamento em configurações abaixo do ideal. O módulo mostrará aos gerentes de loja “no momento, você está executando com desempenho inferior ao máximo, por um delta disso, e cada hora que você executa [nesse nível] custa muito”, disse McPhail.

Monitorar uma obrigação, mas evitar a paralisia da análise

Uma grande questão para as lojas que configuram o monitoramento/análise de dados é quantos dados devem ser coletados. Embora a indústria exagere a necessidade de análise de “Big Data”, para a loja média, menos pode ser mais.

“Trabalhamos com nossos clientes para entender a equação. O como é uma entidade conhecida. O porquê, o caso de negócios que sustenta isso”, é o que a Memex trabalha, disse McPhail.

Enquanto algumas empresas trabalham em grandes questões de Big Data envolvendo ambientes de simulação, como dados CAE, na maioria das lojas isso não acontece. “Big Data, chamamos isso de exaustão digital”, acrescentou McPhail. “Se você pegar uma máquina Mazak, se você assinar cada tag, essa [quantidade de dados] vai sobrecarregar você. Você realmente precisa conhecer todos os pontos de dados?”

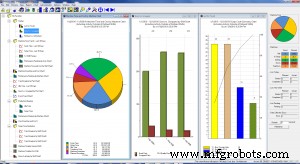

Outro desenvolvedor, a Predator Software (Portland, OR), visa seu conjunto Predator de aplicativos de monitoramento de chão de fábrica em tudo, desde oficinas de dois homens até grandes organizações de manufatura, de acordo com Mike Rogers, diretor de automação e relações OEM da Predator Software. “O Predator MDC [coleção de dados de máquina] é nosso principal produto para monitoramento e, com mais de 20 protocolos diferentes, de Mori, OPC e OPC/UA, podemos monitorar qualquer coisa no chão de fábrica”, disse Rogers.

Coletar e analisar dados é mais aceito pelas lojas hoje. “Vai se tornar o tópico mais quente”, disse Rogers. “Todo mundo quer e nem todo mundo tem. … Grandes corporações querem Big Data. O carinha [precisa] aprender a andar antes de correr. Você vai ficar sobrecarregado de outra forma.”

A chave é convencer os clientes a se concentrarem em coisas simples, observou ele, como “a máquina vai dar um ciclo? Está sentado? Está em execução? … Pode ser um processo esmagador”, disse Rogers. “Um dos problemas que encontro é encontrar o campeão na organização que o seguirá.”

A solução MDC da Predator apresenta uma interface intuitiva, tornando simples para os usuários começarem, disse Rogers. “O MDC tem um mecanismo de gráficos e relatórios integrado. Se você executar as permutações, teremos algo entre 20.000 e 30.000 relatórios.” O MDC é um dos oito principais produtos da Predator voltados para coleta e monitoramento de dados de chão de fábrica, controle e comunicação. Todos os produtos funcionam em um banco de dados e, quando os clientes compram o MDC, eles também obtêm o módulo de comunicação DNC. O software da Predator suporta o banco de dados Access da Microsoft, usado por muitas lojas menores, disse Rogers, e também suporta bancos de dados Microsoft SQL Express, SQL Server e Oracle. O software Predator pode operar no local ou na nuvem.

Siga o OEE

Lojas pequenas e grandes precisam prestar muita atenção à métrica OEE, que pode permitir que operadores e gerentes de máquinas otimizem a eficiência. A visualização do processo, tornando mais fácil para o pessoal da loja ver, entender e reagir rapidamente às mudanças nas condições, é fundamental.

“Oferecemos a coleta de dados e a análise de dados, e podemos fornecer isso à la carte ou como uma solução completa”, disse Jeff Price, vice-presidente executivo e gerente geral da 5ME LLC (Cincinnati). Com o pacote Freedom da 5ME, os usuários obtêm software e hardware disponível para vincular e controlar uma variedade de máquinas.

“Nossa equipe tem uma longa história com dispositivos do tipo OT e temos interfaces ou adaptadores para quase todos os ativos da planta, geralmente no controlador CNC”, acrescentou Price. “Quando temos controladores legados, também temos um dispositivo de hardware” para conectar à rede. Junto com o software Freedom eLog, o 5ME oferece visualização de dados com smartboards personalizáveis exibidos em TVs de tela plana, disse Price.

“Com a tecnologia de smartboard, temos dashlets ou assistentes – uma coleção de dados com gráficos de pizza e gráficos de barras – que você pode salvar em smartboards”, disse ele. Os smartboards usam sistemas integrados Raspberry Pi para ajudar a aumentar a velocidade de processamento onde os dados são mais necessários. “Estamos usando o Raspberry Pi com smartboards para direcionar a visualização para o chão de fábrica”, disse Price. “Durante anos, em fábricas automotivas, tivemos placas Andon, mas essas são bastante rígidas.”

Os servidores Freedom, localizados na nuvem ou no local, são onde o processamento de dados acontece. Com a conectividade oferecida, os clientes podem aproveitar os ganhos que a indústria já obteve, disse Price, como manufatura enxuta e seis sigma. “Curtamos todo esse processo”, acrescentou. “A maioria de nossos clientes verá uma melhoria de produtividade mínima de 20% com o OEE, que inclui disponibilidade, desempenho e qualidade. A disponibilidade é se você está executando [nos níveis ideais], o desempenho é se você está produzindo nos níveis que deveria e a qualidade é puramente uma situação de rendimento.”

Apenas com a métrica OEE, as lojas podem obter grandes ganhos de desempenho, disse ele. “A disponibilidade é onde estão os grandes ganhos. As melhorias iniciais são de 10 a 20% em 30 dias.” A suíte Freedom é uma instalação de software pela web. “É uma pegada leve de TI, aproveitando o poder do processamento nos controladores. Podemos fazer 100 máquinas em quatro semanas.”

Price acrescentou que as lojas devem filtrar os dados até o que é mais importante. “Depende das ferramentas de análise; chamamos isso de gotejamento – rico em dados, pobre em informações”, disse ele. “Se seus sistemas apresentarem as métricas corretas, há muitas melhorias a serem obtidas.”

Como dar o primeiro passo dos dados

Nem todas as lojas, especialmente as menores sem grandes orçamentos de OT/TI, são facilmente convencidas do valor do monitoramento de dados de fábrica. “As pessoas estão tentando entender sua linha de base”, disse Price. “As coisas como com que frequência o seu equipamento está funcionando? Ainda há uma lacuna – nosso papel é preencher essa lacuna. Eles não entendem isso.” Clientes da 5ME, como Textron, Bell Helicopter, Caterpillar, Schlumberger e Cummins, estão interessados em Big Data, mas nem todos têm um caso de uso para isso, disse Price, embora veja um desses usos na manutenção preditiva.

“A coleta e análise de dados são essenciais para qualquer fabricante moderno – de pequenas lojas a empresas corporativas”, disse Jody Romanowski, CEO da Cimco Americas Inc. (Streamwood, IL). “Dados precisos em tempo real ajudam a identificar áreas que podem ser melhoradas, sejam equipamentos, processos ou pessoal. Esses dados são necessários para alcançar melhorias significativas.” A oferta de chão de fábrica da Cimco, MDC-Max, é uma solução de coleta de dados que fornece monitoramento de produção estruturado e automatizado. O MDC-Max escalável pode beneficiar tanto pequenas lojas quanto grandes fabricantes, disse Romanowski.

“À medida que os clientes consideram a análise de dados em tempo real, eles geralmente ficam um pouco sobrecarregados com toda uma gama de pontos de dados. Nossa abordagem é manter o projeto simples inicialmente, analisando de três a cinco pontos de dados para garantir o sucesso inicial”, disse ela. “Os fabricantes podem então começar a analisar mais pontos de dados gradualmente. Em um contexto OEE, todos os fabricantes lutam com uma análise completa e consistente do parâmetro de qualidade.

“Não recomendamos uma abordagem de Big Data para coletar dados de máquina”, continuou Romanowski. “Aconselhamos mantê-lo simples e colher os frutos mais baixos inicialmente, depois aproveitar as experiências e os desafios superados. Quando as empresas que operam chão de fábrica em todo o mundo se esforçam para obter uma visão geral consistente globalmente, inclusive em todas as unidades de negócios, a complexidade do projeto aumentará drasticamente, embora não necessariamente de uma perspectiva de Big Data. Em vez disso, a complexidade normalmente cresce ao lidar com máquinas/sistemas legados e diferentes procedimentos e/ou culturas. Isso coloca mais ênfase em manter as primeiras fases tão operacionais e simples quanto possível, mantendo o foco em objetivos táticos, como integração de ERP em etapas posteriores do projeto.”

Para lojas que coletam os dados, mas não os analisam adequadamente, novas ferramentas de análise podem oferecer uma vantagem. “Muitas vezes, seu software atual é muito limitado, rígido ou complicado”, disse Romanowski. “O MDC-Max é flexível o suficiente para dimensionar e atender às necessidades futuras de nossos clientes. Os dados devem ser facilmente acessíveis em qualquer dispositivo e devem ser agregados de maneira significativa, como em relatórios e painéis em tempo real.”

Em um cliente da Cimco fora de Tianjin, na China, Romanowski disse que o fabricante tinha uma máquina-chave que era um gargalo de produtividade, afetando outras máquinas. “Ao colocar um sistema MDC-Max simples em operação com um número limitado de pontos de dados, o fabricante obteve uma taxa de utilização 30% maior naquela máquina específica”, observou ela, “aumentando assim a produtividade tanto pela redução desse gargalo específico quanto pelo aumento produtividade em todas as outras máquinas também. O tempo estimado de retorno do investimento, neste caso, foi inferior a quatro meses.”

Sistema de controle de automação

- A próxima etapa na Indústria 4.0:análise de dados de produção baseada em regras

- A Quarta Revolução Industrial

- Manter os dados em conformidade com a IoT

- O que eu faço com os dados ?!

- Manutenção no mundo digital

- Democratizando a IoT

- Maximizando o valor dos dados IoT

- O valor da medição analógica

- Tableau, os dados por trás das informações

- O futuro dos data centers