Software de simulação abre suas asas

Ao lidar com questões irritantes, como complexidade do produto, peso leve, materiais avançados e novos métodos de fabricação, os engenheiros de fabricação de hoje usam cada vez mais simulações de alta fidelidade para visualizar soluções para esses desafios. O software de simulação mais recente pode oferecer pistas para melhorar o design e o desempenho do produto com pacotes CAE de ponta e software de simulação NC que ajudam a determinar não apenas os melhores projetos, mas as formas mais eficientes de alcançá-los.

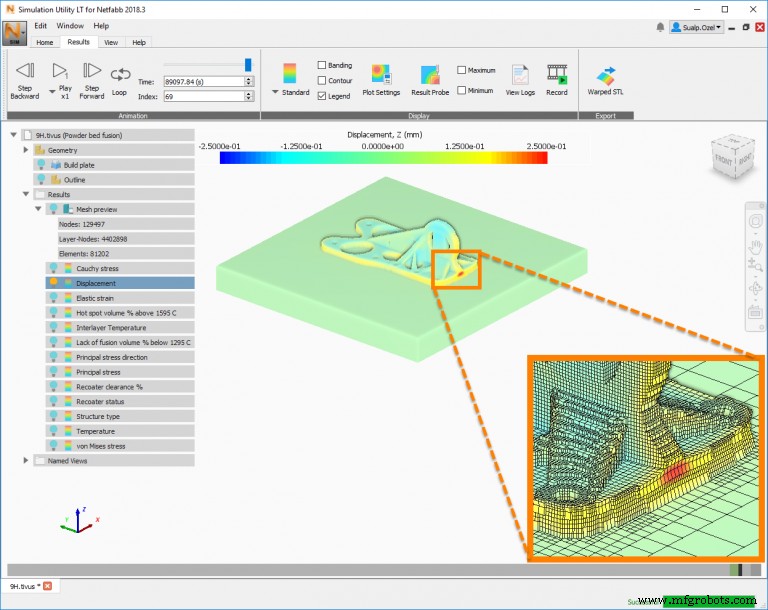

Novos processos de fabricação, como manufatura aditiva (AM), apresentam problemas diferentes para os fabricantes, e a simulação pode determinar antecipadamente quais soluções funcionam melhor. Muitos pacotes de software de simulação agora oferecem simulações específicas de aditivos que podem ajudar a iluminar os processos de camadas pelos quais os produtos aditivos são construídos, ao mesmo tempo em que visualizam como tornar os processos tradicionais de usinagem subtrativa mais eficientes.

Resolvendo o problema da complexidade

Na manufatura discreta, os engenheiros de desenvolvimento de produtos enfrentam enormes desafios, pois qualquer coisa, de automóveis a aeronaves, navios maciços e máquinas pesadas, contém milhões de linhas de código que programam sistemas com eletrônicos voltados para a Internet das Coisas Industrial (IIoT).

“As maiores tendências que vemos são a crescente complexidade dos produtos”, disse Ravi Shankar, diretor de marketing global de produtos de simulação da Siemens PLM Software (Plano, TX), observando o aumento do nível de componentes eletrônicos em componentes mecânicos. “O que está impulsionando isso é o gêmeo digital e a engenharia baseada em modelo.”

Veículos autônomos e drones são o exemplo mais recente de sistemas complexos que exigem sistemas de software de simulação, disse Shankar. “Também vimos o foco na eficiência do combustível automotivo e nas emissões, com o aumento da redução de peso e uso de design generativo”, acrescentou.

A Siemens apresentou recentemente uma solução para carros autônomos que incorpora suas soluções de simulação Simcenter com nova tecnologia de sensores. No US Innovation Day da Siemens, em março, em Chicago, a empresa apresentou o sistema, usando imagens de sensores virtuais Tass PreScan com a plataforma Mentor DRS360 que automatiza o desenvolvimento de algoritmos para fusão e processamento de sensores.

“A primeira tendência é que modelos mundiais baseados em física e modelos de sensores baseados em física possam ser criados”, disse Martijn Tideman, diretor de produtos da Tass International (Steenovenweg, Holanda), que foi adquirida no ano passado pela Siemens. “Esses modelos geram informações de sensores artificiais de alta fidelidade que podem ser geradas como se viessem de câmeras, radares e LIDARs reais. Quando você alimenta esses dados artificiais para unidades de processamento no carro, como o DRS360, você pode avaliar o hardware/software do carro sem dirigir uma única milha.”

Outra chave é garantir que o software de simulação de direção automatizada seja executado em clusters de alto desempenho (HPCs), disse Tideman.

“Esses clusters podem executar muitas simulações em paralelo, o que agiliza o processo de avaliação/validação virtual. Você quer poder dirigir um milhão de milhas virtuais no fim de semana.

“Os simuladores de direção automatizados precisam ser conectados a uma ampla gama de outros módulos de hardware e software, por exemplo, importadores de mapas, para gerar automaticamente redes rodoviárias virtuais ou ferramentas de simulação de dinâmica de veículos para garantir que o veículo responda corretamente às ações de controle”, explicou ele. . “As interfaces entre as ferramentas de simulação estão sendo cada vez mais padronizadas”, como com FMI/FMU (funcional mock-up interface/funcional mock-up unit), acrescentou Tideman.

Simulação disruptiva

Várias tecnologias de habilitação importantes estão afetando a maneira como a simulação está sendo aplicada na fabricação. “Embora existam vários desenvolvimentos técnicos que continuam a evoluir e melhorar, alguns têm o potencial de interromper fundamentalmente onde, como e por quem os recursos de simulação são usados”, disse Seth A. Hindman, gerente sênior de estratégia e gerenciamento de produtos, fabricação, construção e produção na Autodesk Inc. (San Rafael, CA).

“A Lei de Moore continuou a ser verdadeira por muito mais tempo do que a maioria teria imaginado. Com avanços contínuos no poder de processamento, hardware incrivelmente poderoso é acessível a um preço muito baixo. Combinado com o desenvolvimento de extensas redes de fibra óptica, as empresas podem se conectar a recursos computacionais externos que excedem as velocidades de suas próprias intranets”, disse Hindman. “A capacidade de ruptura, computação elástica e HPC configurável [computação de alto desempenho] estão permitindo que as empresas mudem fundamentalmente a maneira como projetam e fabricam seus produtos, executando análises suficientes para realmente entender como seu produto funcionará em vários aplicativos e ambientes.”

Os fabricantes também estão se afastando da análise dependente da malha, disse Hindman.

“A natureza onipresente dos dados de projeto 3D continuou a pressionar a demanda por ferramentas de simulação que não são mais dependentes de malha e que podem se beneficiar da associatividade com os dados de projeto nativos. Isso não apenas aumenta a produtividade no fluxo de trabalho geral, como também aumenta o público que pode se beneficiar dos recursos de simulação. A pressão natural é criar soluções mais robustas, mais intuitivas e que rompam com os requisitos tradicionais de CAE. O potencial de longo prazo é que isso permite uma interação simplificada com soluções e automação de tarefas onerosas.”

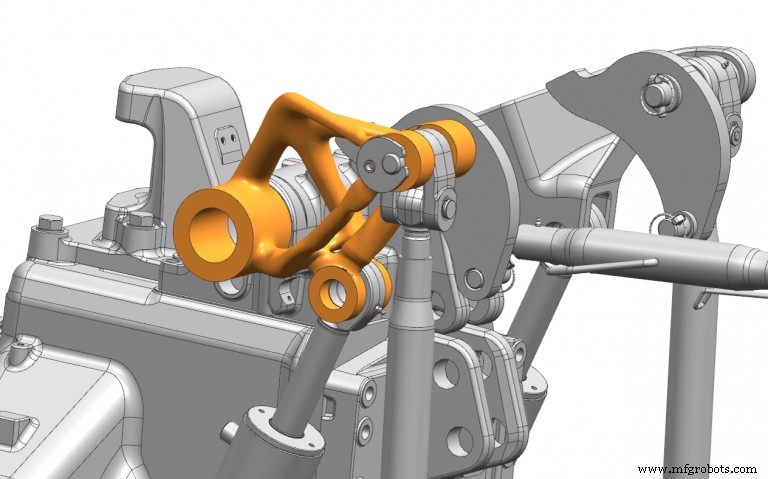

A perspectiva de longa data dentro do CAE de trazer a simulação “adiantada” agora está sendo substituída pela ideia de análise baseada em objetivos, acrescentou Hindman. “Embora a simulação inicial seja poderosa, ela ainda depende de uma convenção tradicional de testar o que você projetou versus conduzir a exploração de projetos que atendam aos objetivos que você definiu”, disse ele. A Autodesk está atualmente introduzindo o que chama de design generativo no mercado de engenharia, acrescentou Hindman, que acaba de se tornar disponível no Autodesk Fusion 360 Ultimate.

“Nossa tecnologia de design generativo permite que projetos inspirados em objetivos sejam criados pelo sistema, o que facilita a ampla exploração do espaço de design, permitindo trocas baseadas em insights”, disse Hindman. “A principal tarefa dos engenheiros tem sido historicamente criar um projeto que funcione. Com o design generativo, cada resultado atende com sucesso a esse requisito básico, o que significa que a tomada de decisões e os trade-offs são elevados ao nível das principais iniciativas de negócios.”

Simulando Processos Aditivos

Os desenvolvimentos de aditivos continuam a animar a indústria de manufatura, e muitos desenvolvedores de simulação lançaram recentemente versões novas ou aprimoradas específicas de aditivos de seu software de simulação.

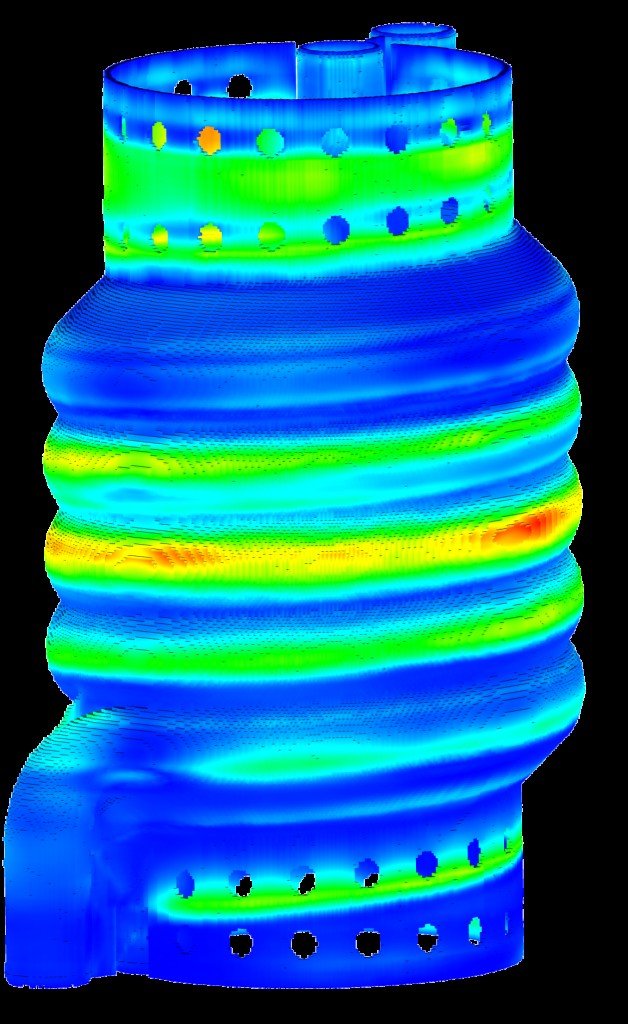

Por exemplo, em 19 de abril, o desenvolvedor de simulação Ansys Inc. (Canonsburg, PA) lançou suas novas soluções Additive Print e Additive Suite que oferecem simulação para processos de AM de metal. Diz-se que as soluções permitem que os usuários imprimam peças metálicas leves e complexas e analisem as propriedades e o comportamento da microestrutura. A Ansys disse que isso ajudará a reduzir os custos de AM, limitando as restrições de design, reduzindo o desperdício e diminuindo o tempo de impressão.

O fluxo de trabalho completo de simulação aditiva da Ansys permite que os clientes testem seus projetos de produtos virtualmente antes de imprimir uma peça, de acordo com a empresa. O software incorpora simulação antes do processo de impressão, o que permite que os engenheiros projetem, testem e validem o desempenho de uma peça na fase de projeto e reduz consideravelmente o alto custo de tentativa e erro físico.

AM é um divisor de águas para a manufatura, disse Brent Stucker, diretor de manufatura aditiva da Ansys. “Os dispositivos médicos podem ser produzidos com geometrias específicas do paciente. Os estoques de peças de reposição para muitos componentes serão coisa do passado, pois as peças de reposição podem ser produzidas quando solicitadas”, observou Stucker. “Produtos que operam em ambientes extremos, como na indústria de óleo e gás, podem ser produzidos com novas composições de materiais híbridos [mais duráveis]. A complexidade geométrica oferecida pelo AM significa que dezenas de componentes podem ser integrados em um único componente que é mais leve e de maior desempenho.”

Stucker observou que em AM, designers e operadores de máquinas que normalmente não eram usuários de simulação de engenharia agora precisam entender um processo de impressão complexo.

“Estamos vendo que os operadores de máquinas querem mais do que apenas suposições quando se trata de prever se uma peça pode ser construída com sucesso”, disse ele. “Eles precisam entender rapidamente como uma configuração específica da máquina resultará na distorção da peça antes e depois da remoção dos suportes e se a distorção excessiva pode fazer com que o mecanismo de espalhamento do pó atinja a peça [o que é conhecido como queda da lâmina]. A situação é semelhante com designers fazendo Design for AM [DfAM]. Eles querem saber se a peça que eles projetaram será impressa com sucesso e, se puder, quais serão as propriedades desse componente.

“A simulação coloca o poder de compreensão do processo aditivo nas mãos de projetistas e operadores”, acrescentou. “É por isso que desenvolvemos o Ansys Additive Print para ser uma ferramenta autônoma de previsão do processo de impressão, para que um não engenheiro possa usar a ferramenta em poucos dias.”

Embora o software de simulação tenha sido usado com sucesso para garantir que uma estrutura projetada resista às condições de serviço durante as operações de campo, ele também é constantemente desafiado por cargas, materiais e física complexos, observou Subham Sett, diretor, Simulia Strategic Initiatives, Dassault Systèmes ( Paris). “O software de simulação agora está tendendo a fornecer soluções multifísicas e multiescala, fornecendo previsões para todos os aspectos para acelerar o crescimento do setor. Por exemplo, na indústria automotiva, o software de simulação está sendo usado para resolver problemas multifísicos de dinâmica multicorpos, ruído e vibração, resistência a colisões a fluxo instável, bem como problemas multiescala de design de materiais, material multiescala para cima e para baixo e subestruturas. ”

Adicionar a capacidade de prever a forma resultante do processo de AM é um dos novos desenvolvimentos mais empolgantes na simulação de fabricação, disse Sett. “Levando em consideração o caminho de digitalização, as propriedades do material, as propriedades da máquina e do laser, podemos prever com precisão a deformação da peça devido ao calor e à gravidade enquanto a peça está sendo impressa”, acrescentou.

A simulação do processo aditivo permite que os construtores prevejam e controlem com mais precisão o processo, evitando que ocorram erros no processo de construção de peças aditivas camada por camada.

Shankar, da Siemens, disse que a simulação em processos aditivos, que a Siemens adicionou com seu módulo NX Additive no ano passado, permite que os fabricantes prevejam os resultados de fabricação.

“Ao criar as camadas, você precisa saber muitas coisas:quanto tempo leva para esfriar? Quais são os vazios [os espaços vazios ou bolsos] na peça? A simulação pode ajudar a resolver os vazios e também as tensões residuais no produto”, disse ele. A simulação também ajudará os fabricantes a padronizar os processos e entender como o produto funcionará.

Atualmente, a Siemens está trabalhando em questões como processos aditivos com mudanças de fase e como as peças esfriam. Em alguns casos, o HPC está sendo usado, devido à natureza de computação intensiva dessas simulações. “Os cálculos muitas vezes podem ser paralisados. Se você está tentando resolver modelos grandes, é [HPC] atraente”, disse Shankar.

Com relação aos aditivos, a Autodesk continua ampliando seu portfólio de soluções, disse Hindman. “A mais nova adição ao portfólio da Netfabb é a inclusão dos recursos de design generativo da Autodesk. Como mencionei anteriormente, o design generativo permite que designs inspirados em objetivos sejam criados pelo sistema para facilitar a ampla exploração do espaço de design. Um ingrediente-chave de como o sistema pode funcionar como um participante ativo é que o ensinamos a ter consciência do processo de manufatura aditiva, para gerar resultados otimizados para impressão 3D.”

Com o lançamento do Netfabb Ultimate em março, a Autodesk introduziu recursos integrados de simulação de processo, além da oferta autônoma existente do Netfabb Local Simulation. Hindman disse que ambas as versões do Netfabb agora incluem:previsões aprimoradas de efeitos como pó preso, pontos quentes/queimados e falta de fusão; emulação de processo adicional, como remoção de peças EDM e o impacto do tratamento térmico; desempenho aprimorado no serviço de computação elástica opcional da Autodesk; introdução de recursos de análise de processos no Netfabb Ultimate; e capacidade simplificada para trocar pré-formas de peças compensadas orientadas por simulação para a geometria original.

A Autodesk também lançou suporte para o processo de deposição direta de energia (DED) em parceria com os portfólios Netfabb e PowerMill (PowerMill Ultimate) da empresa para alavancar a experiência em controles robóticos multieixo.

“Isso adiciona outro recurso para prever o potencial de deformações e falhas excepcionalmente grandes durante a fabricação de deposição de alta taxa”, disse Hindman. “À medida que as empresas adotam a manufatura aditiva de metais, há perigos comuns que elas devem enfrentar e superar.” Ele acrescentou que os desafios mais comuns de operar uma impressora de fusão de leito de pó metálico são:deformação da peça, empenamento (a peça impressa é inaceitável e pode danificar o recoatador); falhas/fraturas induzidas por estresse térmico (partes quebradas durante a impressão e podem danificar o recoatador); falhas de suporte (tanta tensão é acumulada na peça que quebra a conexão entre a placa de construção e a peça, tornando a peça inaceitável e possivelmente permitindo que o repintador colida com a peça); e propriedades de material variáveis (as peças têm defeitos visíveis ou não funcionam como previsto).

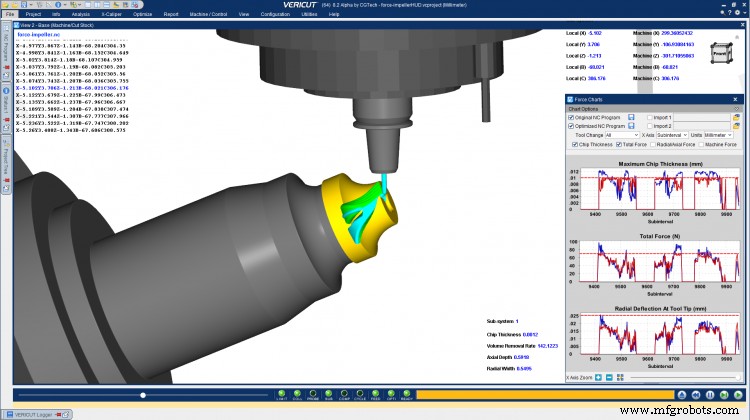

Visualizando processos NC

Para processos de verificação e simulação NC, AM continua sendo uma área de desenvolvimento chave com desenvolvedores de sistemas como o software de simulação Vericut NC da CGTech (Irvine, CA), que recentemente adicionou um módulo Vericut Additive. “A manufatura aditiva continua sendo uma das tendências mais quentes na manufatura, então o software de simulação se esforça para acompanhar”, disse Gene Granata, gerente de produto da CGTech Vericut.

“Usar um software de simulação capaz de simular os mesmos códigos NC que acionarão as máquinas é a melhor maneira de proteger os equipamentos CNC e criar uma peça de qualidade na primeira vez na oficina.”

Em compósitos, duas das últimas tendências que se destacam são o foco na exibição gráfica e a representação precisa da peça, observou Granata. “Embora melhorar os gráficos possa parecer uma melhoria cosmética, existem benefícios reais de engenharia ao prever e visualizar com precisão a forma líquida de uma peça composta. Os fabricantes estão começando a confiar mais no software para prever a forma e a qualidade finais de uma peça”, disse ele. “Com uma exibição de alta resolução da peça acabada, os engenheiros podem começar a interrogar os recursos mais relevantes para eles com maior fidelidade.”

O software de simulação fornece importantes ferramentas de avaliação e otimização de processos que aumentam a produtividade da oficina, acrescentou. “Novas opções para criar caminhos de ferramenta 'eficientes' parecem aparecer no mercado regularmente, mas quão bem elas realmente funcionam? O software de simulação - conduzido por caminhos de ferramentas de código G pós-processados - revela a 'verdade' em tempos de execução de máquinas ”, disse Granata. “Isso ajuda programadores NC e engenheiros de manufatura a julgar diferentes métodos de usinagem para que possam selecionar os métodos mais eficientes para fazer suas peças.”

Automação, otimização de usinagem e flexibilidade da máquina são áreas-chave que a Spring Technologies (Cambridge, MA), desenvolvedora do software NCSimul e Optitool, está impulsionando seu desenvolvimento de software de simulação, disse Silvere Proisy, gerente geral da Spring Technologies.

Como o mercado está exigindo processos mais automatizados, a NCSimul está desenvolvendo mais automação, disse ele. “A partir dos dados enviados pelo software CAM para o NCSimul, é verificado automaticamente, e o resultado da simulação é entregue como relatório final ao programador por e-mail. Os usuários não precisam mais interagir com o software; tudo pode estar rodando em um servidor remoto.”

A otimização da usinagem CNC com Optitool é melhorada, disse ele. “Ele agora oferece dois níveis de otimização:um é a redução do corte a ar, otimizando todos os movimentos de aproximação e retração sem alterar as taxas de alimentação do material; o segundo nível é a otimização do modo de aprendizado que regula os avanços de corte do material com base em nove parâmetros de corte, como espessura ou fluxo de cavacos, sem comprometer os avanços e velocidades originais.”

A flexibilidade da máquina é o terceiro foco de desenvolvimento com sua opção NCSimul 4CAM. “Dar capacidade a uma empresa de manufatura para mudar um trabalho de uma máquina para outra, em poucos minutos e sem ter que reprogramar a peça em um software CAM, é o que chamamos de revolução”, disse Proisy. “Ele lê o código G inicial e reescreve o novo código automaticamente.”

Sistema de controle de automação

- Modelagem CAD 3D e sua relação com a fabricação

- Kollmorgen atualiza seu software de rede para desenvolvedores

- Usando software de manutenção preventiva para fabricação

- 7 melhores soluções de software ERP de fabricação de 2022

- Manufatura Inteligente:o que é e seus benefícios

- Honda anuncia sua reestruturação global de fabricação de automóveis

- Big data é a quarta revolução industrial

- Perfil da empresa:Especialista em manufatura e tecnologia SourceDay

- A ascensão das plataformas digitais na fabricação

- Bright Machines lança hardware e software Microfactory