Robôs obtêm novos recursos

A automação continua sendo um foco na fabricação - por todas as razões óbvias - e os fornecedores de robôs continuam a introduzir novos recursos impressionantes. Muitos ecoariam Zach Spencer, gerente de automação robótica da Methods Machine Tools Inc., Sudbury, Massachusetts, quando diz que “o grande e excitante agora são os robôs colaborativos. Cobots são sistemas de automação inovadores que abrem novas opções de usinagem e aumentam o retorno do investimento. Alguns clientes pagaram por cobots em menos de três meses.”

Spencer acrescentou que os cobots são populares em grande parte devido à maneira intuitiva com que podem ser programados. “Em vez de ter que passar pelo Teach Pendente para programar o robô para se mover para um ponto específico, você pode arrastar manualmente o robô e criar um ponto de ajuste no Teach Pendente. Então você arrasta o robô para a próxima posição e designa o ponto de ajuste dois. Essa é uma das melhores tecnologias com robôs colaborativos.”

Os fabricantes de Cobot também revolucionaram a automação, facilitando a integração com acessórios de terceiros, incluindo garras especiais, sistemas de visão, cabeças de soldagem e software operacional. A Universal Robots, com sede em Ann Arbor, Michigan, é líder nessa área, com mais de 300 produtos em seu programa UR+ e centenas mais em preparação. O gerente sênior de aplicativos, Joe Campbell, chama a UR+ de “loja de aplicativos para a Universal Robots. Damos aos desenvolvedores acesso profundo [ao nosso sistema operacional], para que possam desenvolver software. E então nós validamos, testamos e certificamos.”

Seleção avançada de bin

A capacidade de um robô de pegar peças de uma lixeira, mesmo que sejam orientadas aleatoriamente, não é nova. Mas fornecedores como a Universal Robots tornam esses sistemas mais fáceis de implementar. Historicamente, explicou Campbell, você teria que passar semanas escrevendo código para cobrir todos os diferentes cenários que surgem em tais situações. Mas a solução ActiNav da UR já incorpora “um grande pedaço de código que foi desenvolvido durante um longo período de tempo que elimina toda a programação que é tradicionalmente necessária para definir como você vai do local de coleta para o local de entrega. … Com o ActiNav, você ensina a parte … ensina o local de entrega, … define a lixeira, que é basicamente tocá-la em quatro pontos, … e define quaisquer outras barreiras no espaço. E então o sistema planejará completamente seu próprio caminho e trajetória do robô para ir de qualquer ponto de coleta identificado até um ponto de posicionamento, sem programação personalizada.”

Campbell acrescentou que “ensinar a peça” para o ActiNav é tão simples quanto importar um arquivo CAD da peça de trabalho e, em seguida, designar as superfícies onde o cobot deve prendê-la. A peça não precisa ser simples, só precisa ter “superfícies que permitem uma escolha precisa. É muito direto. Eu vi caras pegarem uma peça nova em que o sistema nunca funcionou antes e a configurarem em cerca de duas horas.” Além disso, disse Campbell, ao contrário das soluções de comércio eletrônico frequentemente associadas à coleta aleatória de lixo, o ActiNav é preciso o suficiente para carregar automaticamente uma máquina-ferramenta.

Como você deve ter adivinhado, o ActiNav requer um sistema de visão 3D para orientar o cobot para cada coleta. Neste caso, é um sensor do parceiro UR+ Photoneo, Bratislava, Eslováquia. A unidade é montada acima da caixa e gera uma imagem detalhada quase instantaneamente, disse Campbell. (O sistema captura 3,2 milhões de pontos 3D por digitalização.) A decisão e o tempo de carregamento também são rápidos, e a Campbell vê trabalhos com um tempo de ciclo de aproximadamente 30 segundos como o ajuste ideal para o produto. Isso é muito rápido para um operador cuidar de várias máquinas, mas dentro do tempo de processamento do ActiNav. Se o tempo for muito mais rápido do que 30 segundos, o ActiNav diminuiria o ciclo da máquina. Claro, existem outras situações em que você aceitaria de bom grado um tempo de ciclo mais lento, como automatizar um turno noturno que, de outra forma, seria improdutivo.

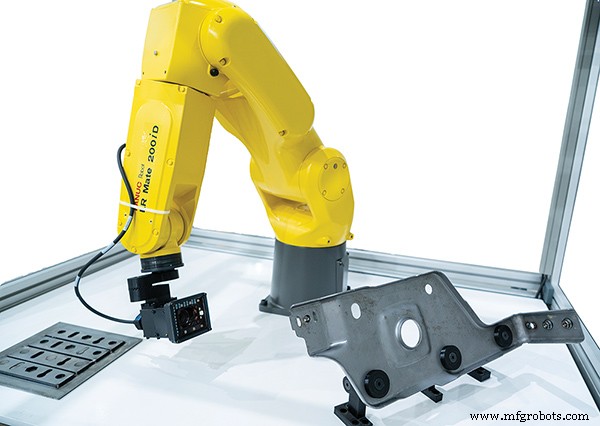

A recolha inteligente de caixotes não se limita a cobots, e a Spencer of Methods Machine Tools forneceu um exemplo do mundo real em que os robôs FANUC agarram corpos de tocha de alumínio forjado de um caixote e carregam-nos numa RoboDrill FANUC para maquinagem. A chave é o sistema iRVision da FANUC, que cria uma nuvem de pontos 3D dos objetos na lixeira. “E essa informação está relacionada ao robô para que ele saiba em qual ângulo se aproximar da peça para poder selecioná-la com precisão.”

Spencer apontou que o forjamento produz uma linha de separação onde as duas matrizes se encontram, e a linha nem sempre está no mesmo local. As características complexas e contornadas da peça apresentaram outro desafio. Mas, como o ActiNav, “você carrega um modelo 3D no software e diz que esta é a forma que estamos procurando”, explicou Spencer. “O software da FANUC é responsável por variações de tamanho e é excelente para permitir que você defina limites para essas variações.” O fabricante do meio-oeste desses corpos de tocha passou de máquinas de transferência rotativas gigantes de carregamento manual para uma célula automatizada de quatro RoboDrills atendidas por dois robôs. Como resultado, eles agora produzem as peças “com maior rendimento, mais tempo de atividade e uma taxa de refugo muito menor do que nas máquinas de transferência”.

Um exemplo mais recente relacionado a Spencer é o carregamento automático de grandes eixos para equipamentos de construção de skids de madeira para tratamento térmico e depois para uma máquina. Os eixos diferem em comprimento, diâmetro e peso (de cerca de 200 a 500 lb), e os tamanhos dos lotes são pequenos. Até a altura dos patins de madeira varia, acrescentou Spencer. A Methods criou um sistema que permitia ao operador simplesmente mover um palete de 4 × 4' (1,22 × 1,22 m) de diversos eixos – todos na vertical, com o lado do flange para baixo – para dentro da célula com uma empilhadeira. Em seguida, o software FANUC e as câmeras de visão 2D, orientadas para uma visão lateral, determinam a que distância as garras precisam ser posicionadas para agarrar cada peça, enquanto uma câmera suspensa determina a posição correta no chão (em X e Y). Spencer disse que o posicionamento vertical é “a grande melhoria tecnológica. … Na verdade, ser capaz de tirar uma foto com um robô e tirar uma medida dessa foto [é uma grande melhoria.]”

Outras melhorias no sistema de visão

Do ponto de vista de Campbell, o ActiNav é um exemplo de como a robótica de hoje “esconde uma tecnologia incrivelmente complexa” do usuário. Na mesma linha, Mika Laitinen, diretora de vendas de soluções da Fastems Oy AB, Tampere, Finlândia, e West Chester, Ohio, falou sobre como a tarefa de capturar as coordenadas X e Y com uma câmera é aparentemente simples, mas pode realmente exigir imagens avançadas algoritmos. Por exemplo, ele apontou para a fabricante de câmeras americana Cognex, cujo último lançamento de câmera inteligente usa “cálculo de rede neural para certos algoritmos de imagem”. Ele acrescentou que esses sistemas transformam uma tarefa anteriormente difícil, como a leitura óptica de caracteres, em um recurso genérico e robusto. A capacidade de computação desses sistemas está melhorando de tal forma que “a inteligência artificial não é um tópico separado da robótica. … Hoje em dia, a inteligência artificial está cada vez mais incorporada em sensores inteligentes e sistemas de câmeras inteligentes.”

David Bruce, gerente de engenharia para a indústria geral e segmento automotivo da FANUC America Corp., Rochester Hills, Michigan, disse que os sistemas iRVision da empresa possuem inteligência artificial (IA) integrada à prova de erros “sem nenhum hardware adicional”. O iRVision apresenta orientação robótica baseada em visão de máquina 2D ou 3D e o “controlador de robô altamente confiável da FANUC” lida com o movimento do robô e “o processamento da visão, incluindo a função AI Error Proofing.

“Como o iRVision não usa um PC ou câmera inteligente, não afeta negativamente a confiabilidade de uma célula de trabalho”, continuou Bruce. “Ao fornecer vários exemplos de peças boas e peças ruins, a ferramenta AI Error Proofing diferencia as duas durante as execuções de produção. Durante a configuração, o operador pode apresentar vários exemplos de peças de trabalho e classificá-las em duas categorias:boas e ruins. Depois que o operador classifica as imagens, o recurso AI Error Proofing classifica automaticamente as peças durante as execuções de produção.”

Laitinen, da Fastems, supôs que a tecnologia LiDAR (detecção e alcance de luz) acabará suplantando os sistemas de visão estéreo (ou seja, usando várias câmeras para medir em X, Y e Z). “As câmeras 2D são pequenas, práticas e fáceis de colocar onde você quiser. Você pode escondê-los no pulso do robô e obter todas as informações. Mas se você quiser usar visão 3D, o equipamento é muito maior e pode incluir scanners de perfil a laser adicionais ou qualquer tecnologia usada para medir a terceira coordenada.”

Por outro lado, disse ele, as unidades LiDAR não são diferentes das câmeras 2D, mas capturam dados 3D. (Laitinen se referiu especificamente aos sensores da SICK AG, Waldkirch, Alemanha, e Minneapolis, Minn.) “Usar a tecnologia LiDAR para medir as coordenadas X, Y e Z com apenas uma câmera seria algum tipo de revolução”, como Laitinen colocou . A Fastems ainda não colocou em campo esse sistema, mas realizou estudos de viabilidade com vários clientes.

Novos recursos de metrologia robótica

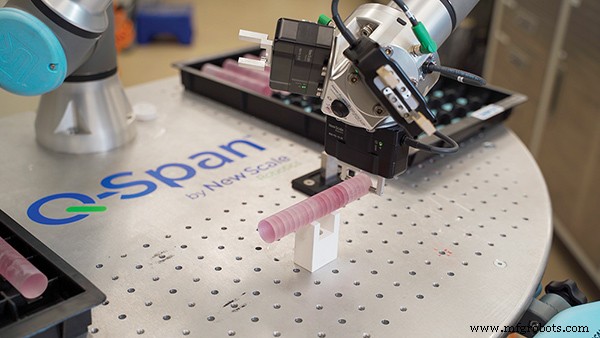

Usar um robô para cuidar de uma CMM ou estação de medição não é surpreendente nem novo, mas usar as garras de um robô para realmente realizar uma medição é. Campbell disse que a New Scale Robotics, Victor, N.Y., um fornecedor da UR+, desenvolveu uma garra que serve como um calibrador de alta precisão, além de sua função de pegar e colocar. E tem uma precisão de 2,5 µm.

Campbell disse que os usuários “podem pegar a peça e registrar a medição enquanto a peça é segurada, ou podem usar a pinça para microfonar sobre a peça, testando vários locais antes de adquiri-la, pegá-la e movê-la. É um ótimo exemplo de incorporação do processo de metrologia bem no meio do processo de fabricação.”

A New Scale Robotics, uma divisão da New Scale Technologies, combina a garra de alta precisão com um cobot UR3e da Universal Robots para criar a estação de trabalho Q-Span. Um cliente, OptiPro Systems, Ontário, N.Y., usa o Q-Span para inspeção 100% em processo dos cilindros de vidro óptico que saem de sua retificadora OptiSonic. As peças que passam na inspeção seguem para uma CMM para validação final. Isso não apenas elimina a necessidade de verificações manuais que a empresa realizava anteriormente, como o Q-Span também é quatro vezes mais preciso que os paquímetros manuais, resultando em maior controle sobre o processo de fabricação e redução de refugo, de acordo com o fabricante. Campbell disse que as pinças New Scale também realizam em um ciclo o que um humano leva seis etapas para fazer. Além disso, o OptiPro pode manipular uma variedade de peças com o mesmo conjunto de garras.

Dados do robô

Laitinen observou que coletar dados de servo sobre o movimento e a saúde do robô também oferece dois benefícios importantes. A primeira é a capacidade de estudar tendências para manutenção preditiva, sendo o programa ZDT (zero down time) da FANUC um exemplo notável. O segundo está relacionado ao CQ, “coletar dados de processo específicos do aplicativo e distribuí-los ao software de controle de nível superior”. Isso se aplica a aplicações nas quais o robô está agindo sobre a peça de trabalho, em vez de cuidar de outra máquina.

Laitinen disse que a indústria aeroespacial oferece bons exemplos de uso de robôs dessa maneira – por exemplo, acabamento e revestimento (uma técnica de acabamento que suaviza ou achata metal) componentes de turbinas – e de uso de dados de servo do robô para controlar o processo. “As pessoas da indústria aeroespacial entendem que, em vez de fabricar peças e verificar a qualidade posteriormente, é melhor fazer um esforço para controlar o processo”, disse ele. Isso leva a uma compreensão de como a peça é fabricada e todas as principais variáveis de desempenho e como esses valores variam durante o processo de fabricação. Feitos corretamente, eles usam esses dados para fazer correções em tempo real ou, se necessário, colocar um robô offline automaticamente e redirecionar o trabalho para outras unidades antes de produzir qualquer peça defeituosa.

“Essa tem sido a história de sucesso da Fastems na indústria aeroespacial. Nosso software de controle pode se adaptar a esses tipos de mudanças na linha de produção sem interromper a produção.” Ele acrescentou que a pandemia do COVID-19 forçou a empresa a encontrar clientes fora da aviação comercial e está trazendo essa filosofia de “medir o processo e não a parte” para os novos clientes.

Robôs Cooperativos

Há muito tempo, algumas linhas automatizadas exigem que um robô entregue uma peça a outro. E na soldagem, às vezes acontece que um robô multieixo segura a peça enquanto outro move a tocha, com os dois robôs sob o comando de um único controle. Mas é relativamente raro que vários robôs estejam movendo a mesma peça. A Fastems instalou recentemente apenas um sistema desse tipo nos EUA. As peças são anéis gigantes de até 2,4 m de diâmetro, com espessuras e pesos variados. Laitinen explicou que levantá-los com um robô exigiria uma garra de três pontos muito grande e cara, para não mencionar um robô muito grande, “e a acessibilidade teria sido muito difícil.

“Então, em vez disso, usamos dois robôs na mesma longa trilha linear [que é paralela à linha de produção de máquinas-ferramentas, estações de lavagem, etc]. Os robôs se movem como se fossem um robô de dois braços”, disse ele. “Isso é controlado por um único controlador de robô e ambos os robôs são instruídos a partir de um programa.” Todas as tarefas de pegar e colocar são feitas com pinças simples de dois dedos que pegam a peça de ambas as extremidades, levantam-na simultaneamente e a movem.

Sistema de controle de automação

- Automação:Nova fonte e recursos para robôs colaborativos

- Moldagem por injeção:Novos robôs em Fakuma

- Novos robôs:econômicos e topo de linha

- Novos servo-robôs de última geração com conectividade Industry 4.0

- Moldagem por Injeção:Novos Modelos de Robôs Econômicos

- Moldagem por injeção:New Picker, Robots &Box Packer

- Moldagem por Injeção:Novos Robôs na K 2019

- Automação:Novo Hardware e Software para Robôs de Baixo Custo

- Uma Visão Geral dos Benefícios e Capacidades do Empacotamento de Robôs

- RIA publica novo relatório técnico sobre robôs colaborativos