Software de metrologia se conecta à fabricação inteligente

Já faz um tempo desde que Scott Lowen estava na escola, mas ele ainda faz “projetos científicos”. Isso é o que Lowen, brincando, chamou de projeto de prova de conceito para medir uma peça e fazer com que os dados resultantes determinem correções que são alimentadas automaticamente para um centro de torneamento, fresadora ou outra máquina-ferramenta.

Embora o projeto científico em andamento de Lowen na Zeiss Industrial Quality Solutions, Wixom, Michigan, onde ele é gerente de produto de software e acessórios, possa não ter apoiado totalmente a hipótese de que os dados de metrologia podem facilmente produzir correções de usinagem totalmente automatizadas, a Zeiss continua trabalhando em soluções. Outras empresas, como Capture 3D Inc. (uma empresa Zeiss), Renishaw Inc. e Verisurf Software Inc., têm soluções que usam dados de metrologia para fazer vários graus de correções automatizadas com máquinas-ferramentas.

Enquanto isso, o projeto científico em andamento é uma parte contínua do trabalho de Lowen.

“O tempo investido para criar os tipos de conexões em um sistema de feedback automatizado supera em muito o retorno de ter esse tipo de feedback automatizado para máquinas-ferramentas”, disse ele. “Ainda acreditamos em ter um engenheiro para analisar os dados apropriados e criar o feedback ou a correção apropriada para as máquinas-ferramentas.”

Isso pode ser uma boa notícia para a segurança do trabalho dos engenheiros de manufatura, mas coloca as seguintes questões:o processo de medição pode ser totalmente conectado à manufatura inteligente? Ou a metrologia pode ser amplamente relegada aos processos que os fabricantes usavam antes do mundo conectado, orientado a dados e automatizado da nova maneira de fazer as coisas?

Ações corretivas automáticas

A Renishaw, West Dundee, Illinois, tem um produto em modo soft launch:Renishaw Central é uma plataforma de dados de fabricação para informações, incluindo status da máquina, alertas e resultados de medição de apalpadores de máquinas-ferramenta e toolsets, sistemas de medição Equator e CMMs.

A plataforma possui uma interface de programação de aplicativos que permite aos usuários interrogar as informações e alimentá-las em outros sistemas de software, como os de planejamento de recursos empresariais ou um painel personalizado.

“Acho que o grande aprimoramento que estamos vendo [nossos clientes fazerem] é usar esses dados de medição para gerar ações corretivas automáticas pré-configuradas, seja um deslocamento de ferramenta ou deslocamento de trabalho, etc.”, disse Brandon Golab, gerente de software de máquinas-ferramenta da Renishaw. “Os usuários do nosso sistema configuram como reagir às medições e para qual máquina eles desejam comunicar a ação corretiva.”

Tornar isso possível é um aprimoramento do produto chamado controle de processo inteligente, que é uma série de protocolos de comunicação que permitem que um cliente dite como deseja tratar os cenários de medição. Isso, por sua vez, pode criar compensações e ajustes inteligentes no processo de fabricação ou nas máquinas-ferramenta, se necessário.

A Renishaw Central também possui uma função de visualização que fornece painéis padrão para exibir o status da máquina e os resultados de medição. Também pode ser usado para análise de dados históricos.

Durante o soft launch, a plataforma é configurada para uma máquina-ferramenta para cada dispositivo de medição, mas Golab disse que não prevê limite para quantas máquinas a Renishaw Central pode interagir.

“Além da Renishaw Central, também temos vários produtos que permitiriam que a própria máquina [ferramenta] não apenas coletasse os dados, mas também fornecesse feedback de fabricação em circuito fechado em uma única arquitetura de máquina”, disse ele.

Projetado para operadores novos ou menos experientes, o Set and Inspect with Program Builder, que é usado na máquina, e uma solução off-line, Productivity+. Definir e inspecionar é usado para fazer trabalhos como configuração de peças, validação de peças, verificação de carga de fixação e corte-medida-corte (onde um operador faz uma passagem de semi-acabamento, mede o resultado e depois faz uma passagem de acabamento com base nos dados de medição) . “Tudo isso pode ser configurado com esses softwares”, disse Golab. Definir e inspecionar também podem ser usados com o software Reporter da Renishaw para enviar os dados de volta à Renishaw Central.

“O Productivity+ usa modelos CAD para gerar programas semelhantes aos do [Renishaw] Inspection+, mas por ser orientado por CAD, é mais fácil para o programador”, disse Golab. “Mas é muito semelhante ao Inspection+ em relação ao que pode ser feito com os dados no nível da máquina individual.” O Inspection+ é o software de metrologia baseado em macro da Renishaw para usuários mais experientes que podem escrever código G que é executado no nível do controlador CNC.

A tecnologia de medição da Renishaw pode ser usada até mesmo para falhas preditivas. Para fazer isso, os dados do Productivity+ são combinados com o sensor Sprint da empresa, que mede milhares de pontos por segundo para avaliar a condição da superfície de uma peça.

“À medida que a ferramenta se desgasta, normalmente você vê uma ondulação [na superfície da peça]”, disse Golab. “Como esta é uma medida direta do desempenho da ferramenta, pode ser um melhor indicador de desgaste da ferramenta do que métodos indiretos, como carga do fuso.”

Mudando Decisões para o Designer

A fabricação de circuito fechado também é familiar para Rick White, gerente geral da Capture 3D, Santa Ana, Califórnia, mas mais especificamente com uma técnica de circuito fechado chamada usinagem adaptativa. “Ele cria um circuito fechado em um centro de usinagem CNC com base nos resultados dos dados de digitalização”, disse ele. “[Software de usinagem adaptável] descobre o que fazer para chegar ao modelo CAD e cria automaticamente um novo caminho para a máquina consertar o que precisa ser consertado. Isso é feito em tempo real, sem intervenção humana.”

White foi CEO da Capture 3D, o principal parceiro dos EUA para soluções de medição sem contato GOM 3D, até outubro de 2021, quando a empresa foi adquirida pela Zeiss.

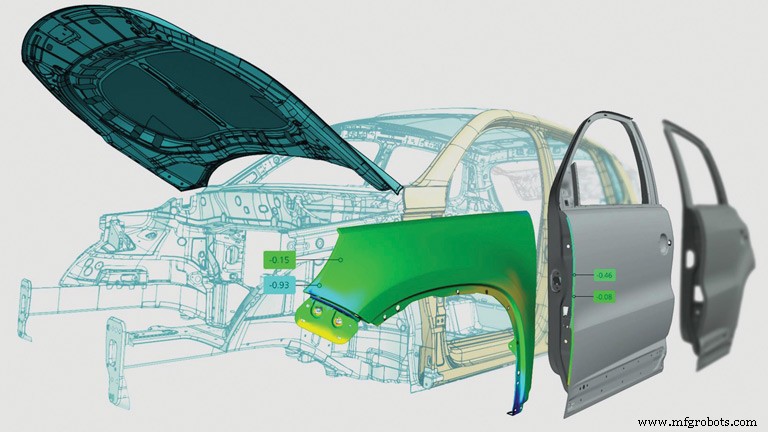

Além de seu uso em usinagem adaptativa, os dados da tecnologia de digitalização ATOS 3D de campo completo do Capture 3D também podem alimentar a análise de montagem digital com o software GOM. “Nossos clientes aeroespaciais e automotivos tiveram um bom sucesso usando nossa tecnologia para montar digitalmente peças de todo o mundo para garantir ajuste, alinhamento e especificações antes que qualquer coisa seja enviada fisicamente”, disse White. “Isso ajuda as empresas a corrigir problemas ou se preparar para mudanças mais rapidamente, reduzindo custos para ajudar no lançamento de produtos mais rápido.”

Por exemplo, depois que um OEM automotivo recebe os dados de metrologia das peças suspensas de suas fábricas, fornecedores e fornecedores de nível - não importa onde eles estejam - eles podem determinar em um processo digital colaborativo se os componentes se encaixam na montagem usando um modelo digital do body-in-white. Além disso, os dados de campo completo fornecem milhões de pontos de dados precisos para um gêmeo digital. “E a parte bonita é que realmente funciona e é um sucesso”, disse White.

Outra técnica que aproveita o fluxo de dados usado por alguns fabricantes é a definição baseada em modelo (MBD). “O que [MBD] significa é que a medição de callouts e processos e variações e GD&T [dimensionamento geométrico e tolerância] fazem parte do modelo CAD desde o início e, juntamente com o PMI [informações de fabricação do produto] são importados para o software GOM”, disse Branco. “À medida que os designers projetam as peças, eles também inserem as informações sobre as tolerâncias da peça. E então um sistema de metrologia tem essa informação. Ele sabe o que inspecionar e sabe como determinar quais componentes estão dentro e fora da tolerância.”

Isso muda as decisões sobre o que medir de um inspetor que está a jusante no processo para o projetista. A crença é que os designers podem conhecer essas informações melhor do que ninguém porque sua perspectiva é mais global por natureza. Eles estão projetando peças para trabalharem juntas, e as tolerâncias dentro da mesma peça não são universais.

“O MBD requer uma padronização universal para ser lida corretamente dentro do software de metrologia”, disse White. “Esperamos que [o] QIF [formato] seja essa ponte”, disse ele, referindo-se ao Quality Information Framework, um padrão de estrutura XML unificado para compartilhar informações de qualidade digitalmente. Ele continuou observando que “algumas organizações estão se movendo mais rápido do que outras; no entanto, vimos uma tendência geral de alta e é aqui que vemos o futuro.”

O Digital Metrology Standards Consortium (DMSC) criou o QIF para atender à necessidade crucial de um padrão de metrologia digital para ajudar a avançar a metrologia dimensional, explicou White. O DMSC anunciou que o padrão de metrologia QIF 3.0 foi colhido, aprovado e publicado pela ISO como o novo padrão ISO ISO 23952:2020 em agosto de 2020, de acordo com o site do consórcio.

“Estamos de acordo com a padronização de um formato que faça sentido para todos”, disse White. “Embora não possamos responder em nome dos principais fabricantes de software CAD, é provável que eles precisem usá-lo se se tornar o padrão.”

Adicionando MBD a malhas digitalizadas

“A Boeing requer [MBD]; todas as grandes empresas aeroespaciais exigem isso”, disse Ernie Husted, presidente e CEO da Verisurf, Anaheim, Califórnia. Ele chamou a MBD de economia de tempo e dinheiro. “Muitas das empresas de nível não estão acostumadas a lidar com isso – estão acostumadas a desenhos.

“Foi apenas nos últimos anos que todas as grandes empresas de CAD o implementaram como um recurso padrão. Então agora eles podem tolerar o modelo com as tolerâncias GD&T apropriadas e enviar esse arquivo para seus fornecedores e não precisam mais de desenhos.”

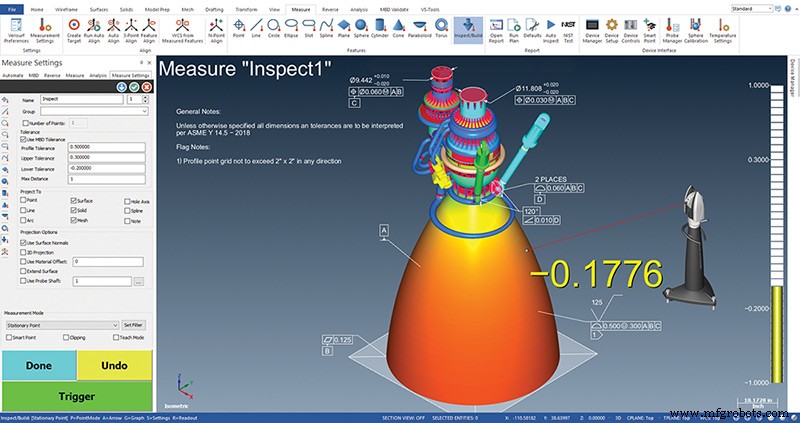

Se o modelo CAD tiver informações MBD, o software Verisurf pode usar os dados incorporados para automatizar o plano de inspeção com qualquer CMM, braço, rastreador ou scanner, disse Husted. “Existe um processo em que você pode ajustar os deslocamentos da ferramenta se estiver fazendo apalpadores de máquinas-ferramenta”, disse Husted. “Com as máquinas-ferramentas, você tem compensação de corte e compensação de desgaste da ferramenta e, quando uma ferramenta se desgasta, você pode ajustar o deslocamento para usinar um recurso maior ou menor, dependendo se é um recurso interno ou externo. Assim, você pode direcionar os ajustes automáticos para o desgaste da ferramenta, mas uma vez que uma ferramenta quebra, você precisa substituí-la.”

O usuário também pode escrever aplicativos especiais com o kit de desenvolvimento de software da Verisurf para ajudar a tomar decisões. Por exemplo, se uma peça estiver fora da tolerância, o aplicativo pode ajudar a implementar uma troca de ferramenta se houver ferramentas extras em um carrossel de máquina-ferramenta. As rotinas também podem ser escritas para controlar robôs para inspeção em processo ou outros processos automatizados.

Os usuários do software Verisurf também podem adicionar MBD em malhas digitalizadas se não houver modelo CAD. “Então, quando você digitaliza a peça, posso clicar em uma superfície de uma malha e extrair uma espessura”, disse ele. Em novembro de 2021, a Renishaw e a Verisurf firmaram um acordo que permite que empresas na América do Norte acessem o software Verisurf CMM da Renishaw.

O engenheiro de manufatura sabe melhor

Lowen, da Zeiss, alertou que, embora a automação certamente esteja progredindo rapidamente, os fabricantes ainda precisam de uma valiosa contribuição humana no processo.

“[Em nossa} experiência, existem muitas variáveis de engenharia da vida real que tornam muito difícil automatizar”, disse Lowen. “Determinamos que você ainda precisa de um engenheiro de fabricação com o cérebro humano para dizer:'OK, eis por que essa forma está fora da tolerância, aqui está o que deu errado e aqui está o que temos que fazer para corrigi-lo.'”

O desgaste da ferramenta é uma das razões mais simples de entender, mas raramente é a razão pela qual uma dimensão está fora da tolerância, disse ele. Se o desgaste da ferramenta fosse a única razão pela qual uma dimensão está fora da tolerância, Lowen concorda que poderia ser automatizado. Mas a realidade é que há uma dúzia de outras razões pelas quais uma peça não corresponde às especificações, disse ele.

“Talvez o dispositivo de fixação esteja distorcendo a peça ou não a aperte o suficiente. Talvez uma ferramenta esteja desviando de forma inconsistente durante o corte em um eixo ou o material do estoque esteja fora da tolerância”, disse ele. “Seja o que for, é para isso que os engenheiros estudam:… como fazer peças melhores.”

Prejudicando ainda mais qualquer recompensa para projetar uma solução automatizada é a tendência atual dos fabricantes de ter tiragens mais curtas com mais diversidade de peças.

“Você pode se aproximar de um fornecedor automotivo e dizer:‘Você está fazendo esta peça pelos próximos sete anos, vamos projetar isso'”, disse ele. "'Vamos investir o tempo porque você vai fazer um bilhão de peças desta forma.' Mas muitos de nossos clientes estão fazendo pequenos lotes."

A Zeiss oferece o tipo de solução de engenharia que Lowen usou em seu exemplo hipotético de fornecedor de automóveis. Mas para aqueles com tiragens mais curtas de peças mais diversas e outras, a empresa tem o PiWeb, uma ferramenta de engenharia que ajuda os engenheiros de fabricação a analisar e determinar não apenas quais peças estão fora da tolerância, mas também fornece ferramentas para determinar o motivo.

“Se uma peça está fora da tolerância, os engenheiros de fabricação geralmente são os mais instruídos para começar a hipotetizar por que a peça está fora da tolerância e o que eles precisam é de evidências para apoiar uma hipótese”, disse Lowen. “O PiWeb permite que eles pesquisem em um banco de dados de peças e vejam especificamente quais máquinas-ferramentas ou datas e horas ou números de lote para filtrar e analisar tendências estatísticas. E então o PiWeb oferece ótimas ferramentas visuais – não apenas dos dados, mas das próprias peças mostrando as dimensões e as coordenadas para que eles saibam qual eixo da máquina-ferramenta pode precisar ser corrigido.” O PiWeb obtém dados diretamente do Calypso, software de metrologia da Zeiss. No entanto, se os dados vierem de outro software de metrologia, o PiWeb poderá ler formatos de arquivo comuns, incluindo QDAS, DMO ou QIF, disse Lowen.

Lowen entende que a indústria precisa avançar para soluções mais automatizadas com dados de medição e correção automatizada de máquinas-ferramentas. Estes serão mais amplamente aceitos à medida que se tornarem mais fáceis e rápidos de implementar, disse ele. Para isso, Lowen e seus colegas certamente conduzirão mais “projetos científicos”.

Sistema de controle de automação

- Os hospitais inteligentes de amanhã precisam de um software mais inteligente

- Desafios de fabricação orientada por dados

- Transformando suas instalações em fábricas inteligentes

- Metrologia remota:veja como coletar dados críticos de fabricação

- Metrologia Walk-Up passeia em oficinas mecânicas

- A fábrica digital:a fabricação inteligente impulsiona a indústria 4.0

- Integração de dados de medição de CQ em sistemas de fabricação

- Soluções de IIoT da Litmus e Oden Fuse para fabricação inteligente

- Colheita de dados - chave na jornada para a fabricação inteligente

- A IA pode criar empregos na indústria?