Soldagem de chapas metálicas:métodos e dicas comuns para soldagem

Depois de cortar as peças de metal nos tamanhos desejados, é necessário juntá-las para se adequarem à forma e às especificações desejadas. Portanto, a soldagem de chapas metálicas é um aspecto importante da fabricação de metais.

Existem diferentes técnicas de soldagem de chapas metálicas, mas você sabe qual é a melhor para suas aplicações industriais?

Este artigo fornece uma visão detalhada dos vários métodos usados na soldagem de chapas metálicas, incluindo suas vantagens e aplicações. Ele também fornece dicas vitais a serem observadas ao soldar chapas finas de metal para obter os melhores resultados.

6 métodos de Soldagem de chapas metálicas

Agora, vamos dar uma olhada abrangente em alguns métodos para fundir chapas de metal.

1. Soldagem MIG

Soldagem de Metal Inert Gas (MIG), também conhecida como Gas Metal Arc Welding. Envolve a alimentação de um eletrodo de arame sólido contínuo na poça de solda com uma pistola de solda. O fio derretido na piscina provoca a união das peças metálicas. O gás de proteção na pistola de soldagem evita a contaminação atmosférica da poça de solda.

A soldagem MIG cria soldas de alta qualidade e é adequada para a maioria das chapas metálicas, como alumínio, aço e aço inoxidável.

Este método de soldagem é a técnica mais utilizada na indústria automotiva e de melhoramento da casa. Além disso, é uma técnica econômica, pois não requer máquinas sofisticadas.

Soldagem TIG

Tungsten Inert Gas (TIG) é uma soldagem a arco que envolve o uso de um eletrodo de tungstênio não consumível sob DC ou AC para produzir sua solda. Assim como a soldagem MIG, ela usa gás de proteção inerte – argônio ou hélio para evitar contaminantes atmosféricos e oxidação do eletrodo e poça.

A soldagem TIG é adequada para soldagem de metais não ferrosos como alumínio, titânio, cobre, níquel, magnésio, cromo, etc. É uma técnica valiosa para as indústrias aeronáutica e aeroespacial. Além disso, é ideal para a fabricação de quadros para motocicletas, portas e alimentadores.

Este método de soldagem fornece ao soldador um melhor controle, levando a uma solda limpa e forte. No entanto, pode ser demorado e requer experiência por parte do soldador.

[Leitura adicional:Um guia para escolher entre soldagem Mig e soldagem Tig]

Soldagem por bastão

A soldagem por vara é chamada de soldagem a arco de metal blindado. É um processo de soldagem a arco manual que utiliza um bastão revestido de fluxo como eletrodo. Uma corrente elétrica da fonte de soldagem forma um arco entre as peças que unem os metais e o eletrodo. É adequado para metais resistentes como ferro e aço.

O processo não usa nenhum gás de proteção. À medida que o calor é gerado, ele desintegra o fluxo que cobre o eletrodo, formando uma escória que protege a poça de fusão da contaminação.

Essa técnica de soldagem talvez seja a mais conveniente, pois seu equipamento é compacto e portátil – facilmente transportado. É uma técnica comum nas indústrias de construção, construção naval e fabricação de aço.

Soldagem por Arco de Plasma

A soldagem a arco de plasma é semelhante à soldagem TIG, pois usa um eletrodo de tungstênio. No entanto, utiliza um pequeno arco e permite colocar o eletrodo no corpo da tocha de soldagem. O gás pressurizado forma um plasma quente, que funde os metais para criar soldas sólidas.

Esta técnica de soldagem requer baixa potência e funciona em alta velocidade. Além disso, produz soldas precisas tornando-o amplamente aceito nas indústrias aeronáutica e marítima.

Assim como a soldagem TIG, a soldagem a arco plasma não requer materiais de enchimento. Além disso, produz soldas de alta qualidade com menor necessidade de acabamento.

Feixe de elétrons e soldagem a laser

Como o nome sugere, a soldagem a laser e feixe de elétrons usa lasers e feixes de elétrons como fonte de calor para fundir e unir pedaços de metais. Ao contrário da maioria dos outros métodos, esta técnica de soldagem requer uma máquina sofisticada ou robôs automatizados.

É uma técnica de soldagem de alta precisão, o que a torna adequada para operações com detalhes intrincados. Os feixes de laser podem focar nas menores substâncias para soldagem de extrema precisão.

Além disso, é adequado para soldar metais resistentes como aço carbono, titânio, aço inoxidável e alumínio. A técnica também é adequada para termoplásticos. O método rende produtos de grande apelo estético, reduzindo a necessidade de pós-produção.

Soldagem a gás

A soldagem a gás é uma das formas tradicionais de soldagem por calor. Envolve o uso de calor gerado pela queima de combustível (gasolina), oxigênio ou oxiacetileno para unir pedaços de metais. A queima desses combustíveis produziu chamas muito quentes que derretem as superfícies metálicas durante a união.

A técnica continua sendo um dos métodos de soldagem mais utilizados nas indústrias. Tem um amplo escopo de aplicação, adequado para metais ferrosos e não ferrosos. Além disso, é eficaz e eficiente para soldagem de canos e tubos, reparos de sistemas de ventilação e ar condicionado, etc.

Ao contrário de muitas outras técnicas de soldagem, não requer eletricidade. Além disso, é portátil, altamente econômico e não requer os serviços de especialistas.

Você não tem certeza se junta suas peças de chapa metálica usando a técnica de soldagem ou rebitagem? Se sim, temos um guia sobre como escolher entre soldagem e rebitagem.

Considere a superfície ao escolher Soldagem de chapas metálicas Métodos

Abaixo estão as superfícies que você pode encontrar ao soldar chapas de metal e os melhores métodos para acompanhá-las.

Superfície plana

A soldagem de uma superfície plana é denominada soldagem plana. O soldador se aproxima dessa superfície a partir do lado superior da junta, permitindo que a gravidade ajude no fluxo derretido.

Para obter uma boa solda em uma superfície plana, o soldador precisa posicionar o ângulo da ponta a 45 graus em relação à superfície do metal, apontando cuidadosamente a chama para o ponto de união.

Os métodos de soldagem MIG e TIG são mais adequados para superfícies planas. A alimentação do arame e os fluxos de gás têm um desempenho excelente em uma configuração plana.

Superfície horizontal

Em uma configuração horizontal, as chapas de metal aparecem na horizontal para o soldador. No entanto, pode existir em duas formas.

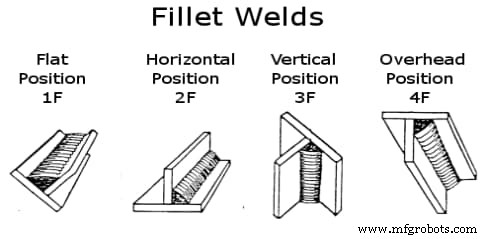

- Soldagem de Filete:A soldagem ocorre na extremidade superior de uma superfície horizontal contra uma superfície vertical. A área da junta parece ser a junção de duas peças de metal perpendiculares entre si em forma de "L".

- Groove Weld:A superfície de soldagem encontra-se em um plano vertical. Ambas as peças de metal a serem unidas estão no mesmo plano.

A soldagem com vara é mais adequada para trabalhar em uma superfície horizontal onde é difícil obter o equilíbrio perfeito entre a soldagem TIG e MIG.

Superfície Vertical

A posição vertical do eixo de soldagem é basicamente uma superfície vertical voltada para o soldador. O metal fundido tende a fluir para baixo e se acumular durante a soldagem. Assim, o soldador precisa controlar o fluxo de metal. Isso envolve apontar a pistola de soldagem em um ângulo de 45 graus em relação à placa e segurar o eletrodo entre a chama e a poça de solda.

O melhor método para superfícies verticais é a soldagem com vara. Muitas vezes, os soldadores apenas tentam ajustar o eixo da solda para parecer plano ou horizontal para melhor conveniência.

Superfície aérea

Soldar materiais em superfícies suspensas é o mais desafiador. Como o nome sugere, envolve a soldagem de uma peça colocada acima de sua cabeça. O metal fundido tende a cair quando você tenta soldar.

Para aliviar a dificuldade da soldagem aérea, minimize a poça de solda. Além disso, certifique-se de usar material de enchimento suficiente para ter uma boa solda.

A soldagem com vara é o método mais adequado para esta configuração. A soldagem de superfícies suspensas é relativamente incomum em instalações personalizadas de fabricação de chapas metálicas.

8 Dicas para soldagem de chapas metálicas

Ao casar chapas metálicas, o objetivo é garantir que as peças soldadas mantenham propriedades mecânicas suficientes para a aplicação. Abaixo estão dicas para manter em mente ao realizar a soldagem.

1. Selecione os metais de adição

É essencial usar um metal de adição adequado às características mecânicas de sua fabricação. O enchimento deve ser mais fino que a chapa metálica. Por exemplo, ao soldar um metal fino de 1 mm, um enchimento de 0,6 mm é a melhor escolha.

Quanto mais fino o fio, menos calor é necessário para derretê-lo. Portanto, menos riscos de acúmulo excessivo de calor e maiores chances de obter os melhores resultados de sua solda.

Além disso, fazer a escolha certa do metal de adição reduzirá os riscos de ferrugem, rachaduras e outros possíveis defeitos.

2. Use a técnica de soldagem por salto

A técnica de soldagem por salto envolve o uso de uma série de pontos ou soldas curtas em pontos críticos para manter a chapa fina no lugar. Depois de deixar esfriar por alguns minutos, o soldador pode continuar a soldar os locais anteriormente ignorados.

A soldagem por salto ajuda a evitar distorção e empenamento do metal, geralmente causados pela distribuição de calor desigual.

Além disso, ao soldar, evite tecer o maçarico de soldagem; isso também pode causar calor excessivo. Em vez disso, mova rapidamente a tocha ao longo de um caminho reto.

3. Use a técnica de soldagem por aderência

A soldagem por aderência é outra excelente técnica para reduzir o risco de acúmulo excessivo de calor e queima.

As tachas são soldas menores e temporárias usadas para manter as peças metálicas juntas até a soldagem final. Para evitar buracos de queimadura, mantenha os pedaços de metal bem unidos com um espaço de 1 mm entre eles. Em seguida, crie pequenas soldas de aderência até que a junta esteja totalmente coberta.

4. Use diâmetro de fio pequeno

Ao soldar com um eletrodo de arame sólido, como na soldagem MIG, certifique-se de usar arames do menor diâmetro disponível. Fios pequenos dão ao soldador melhor controle e maior chance de corrigir um erro, pois produzem menos depósitos.

Além disso, quanto menor o fio, menos calor é necessário para derreter. Portanto, há menos problemas de calor excessivo.

Geralmente, ao trabalhar com chapas metálicas leves, recomenda-se 0,023 ou 0,024 polegadas. No entanto, um fio de 0,030 polegadas pode ser ideal ao soldar 18 garagens ou metais mais espessos.

5. Usar eletrodo pequeno

Certifique-se de usar uma haste que seja menos grossa que o metal. Use eletrodos menores que ⅛ polegada. Um eletrodo menor terá um desempenho excelente em temperaturas e correntes mais baixas, reduzindo assim a queima e permitindo que você moa seu eletrodo em uma pequena área para executar um arco apertado.

6. Prenda uma barra de apoio

Fixar uma barra de apoio ao metal de trabalho permite uma dissipação de calor mais rápida do que apenas esperar esfriar. A barra de apoio retira o calor do metal, reduzindo assim o risco de empenamento ou queima.

As barras de metal são geralmente de material de cobre ou alumínio porque dissipam melhor o calor devido à sua alta condutividade térmica. Certifique-se de que a barra de apoio esteja firmemente presa à peça de trabalho para uma transferência de calor adequada.

7. Use gás de proteção à base de alto argônio

Ao soldar, use gás de proteção com alta porcentagem de argônio. Um exemplo disso é a combinação típica de argônio e dióxido de carbono na proporção de 75 para 25, respectivamente.

Um gás de proteção com alto teor de argônio é preferido porque o argônio emite menos calor. Ao se envolver em soldagem TIG ou MIG de metal de alumínio, pode ser necessário usar argônio puro como gás de proteção.

8. Ajuste e projeto conjunto

A soldagem de chapas finas pode ser complicada. Requer um ajuste apertado e firme, pois há pouca margem de erro. Certifique-se de que os espaços entre os dois metais de união sejam mínimos para evitar queimaduras, pois os orifícios podem absorver calor.

Como regra geral, os soldadores devem medir duas vezes e cortar uma vez. Em alguns casos, pode ser necessário redesenhar as juntas para ter maior resistência ao calor.

Junta de topo

Uma junta de topo refere-se a duas peças de metal colocadas lado a lado para soldagem.

A superfície de contato é a área que derrete durante a soldagem. É crucial realizar a preparação da aresta na superfície para aumentar a resistência da solda. O soldador pode precisar dobrar um dos lados para permitir que eles se encaixem bem um no outro para uma solda forte.

A solda de topo é relativamente fácil de preparar e suporta melhor o estresse do que outras juntas de solda. É por isso que é a junta de soldagem mais comum na fabricação de estruturas. No entanto, existem outros tipos de juntas de soldagem.

Conjunta de volta

As juntas de sobreposição são uma modificação típica das juntas de topo. Eles são as juntas para soldar chapas metálicas com espessuras variadas.

Na junta de sobreposição, as duas peças de metal se unem em uma sobreposição – uma colocada sobre a outra. A principal deficiência da junta sobreposta é que a junção dos dois metais é propensa à ferrugem.

Junta em T

Como o nome indica, a junta em T ocorre onde duas peças de metal se cruzam perpendicularmente, formando um ângulo reto em forma de “T”. Eles são considerados uma forma de solda de filete.

Ao usar esta junta, assegure a penetração adequada no telhado de solda. Você também pode precisar adicionar um batente para reduzir as restrições de juntas geralmente experimentadas no ponto de conexão. A junta em T é comum em estruturas com tubulações e sistemas de tubulação.

Junta de canto

As juntas de canto são um pouco semelhantes à junta em T, pois ambas formam um ângulo perpendicular. No entanto, os metais de união estão em diferentes orientações. Nas juntas de canto, os metais se encontram no canto, criando um único ângulo reto na forma de um 'L'. As juntas de canto são peças padrão de fabricação, principalmente molduras e caixas.

Junta de Borda

Nas juntas de borda, as chapas metálicas são colocadas lado a lado e soldadas na mesma borda. Ocorre em uma peça de trabalho com bordas flangeadas. O soldador pode precisar dobrar a borda de qualquer peça de metal em ângulos adequados para permitir que elas se encaixem bem na outra para produzir uma solda firme.

RapidDirect:Seu personalizado Soldagem de chapas metálicas Parceiro

Você precisa de operações de soldagem de alto nível para fabricação de chapas metálicas personalizadas ? Ou você não sabe como soldar chapas metálicas para suas necessidades de fabricação? RapidDirect é exatamente o que você precisa. Oferecemos alguns dos melhores serviços nas indústrias que vão desde soldagem a corte a laser e outras tecnologias relacionadas.

RapidDirect provides outstanding and professional sheet metal services. We just require you to upload your design files. You get a free DfM analysis report on the manufacturing of your sheet metal parts. What’s more? We guarantee high quality at competitive pricing and fast lead times.

Perguntas frequentes

Which Welding is Suitable for Thin Metals?TIG welding is the most appropriate for welding thin sheets of metals. The TIG welding process is highly precise, not deviating from where it ought to focus welding. Consequently, you have a smooth and delicate finish for the welded parts.

Can I Use AC or DC to MIG Weld Aluminum?

Both alternating and direct current MIG welding is suitable for aluminum. However, direct current welding, which is the typical form of MIG welding, is a lot faster as it does not require machines with AC and DC specifications.

What’s the Thinnest Sheet Metal That Can Be Welded?

Welding very thin metals requires experts who can optimally control the heat applied to the metal. With good heat control, it’s possible to weld sheet metal as low as 0.8 mm thickness with MIG welding. Besides, TIG allows you to weld as low as 0.6 mm thickness or even lower.

Tecnologia industrial

- Dicas e truques para soldagem Inconel

- 5 dicas para design de chapas metálicas

- Uma breve visão geral:dicas de soldagem para economia de custos para seu próximo projeto de soldagem

- Design de chapa metálica:dicas e truques

- 20 ferramentas e equipamentos básicos de soldagem para iniciantes

- Dobradiças para gabinetes de chapa metálica

- Usando chapa metálica perfurada para ventilação

- Dobradiças para seus gabinetes de chapa metálica

- Diferentes métodos para acabamento de superfícies metálicas

- Dicas de projeto para dobrar chapas metálicas