9 maneiras de obter solda BGA no PCB na montagem SMT

Soldagem BGA – Preparação antes da soldagem

Soldagem BGA O primeiro passo é obter um acabamento superficial adequado. O acabamento deve ser compatível com um projeto futuro ou com os requisitos de um produto. Embora existam muitos acabamentos de superfície disponíveis, alguns deles podem exigir superfícies sem chumbo. Eles incluem RoHS , OSP sem chumbo ou regra ENIG sem chumbo.

Depois de escolher o material certo para o seu projeto, você precisa garantir que você armazene os PCBs da maneira correta. O manuseio e armazenamento inadequados podem acabar arruinando seus PCBs.

Portanto, é aconselhável armazená-los em um recipiente com barreira de umidade. O estojo deve conter um cartão sensível à umidade para alertá-lo sobre a umidade na bolsa. Com o cartão sensível à umidade, você poderá saber sobre os níveis de umidade necessários.

Depois de ter tudo sob controle, agora você pode passar para a segunda etapa.

Limpe completamente o PCB

Agora que suas placas estão nas condições corretas e prontas para a soldagem BGA, você precisa garantir que as PCBs estejam completamente limpas ou cozidas. O cozimento garante a erradicação da umidade que mais tarde pode levar a defeitos de soldagem. Portanto, você precisa garantir a limpeza completa dos PCBs antes de iniciar o processo de montagem.

Com PCBs sujos, você corre o risco de encontrar defeitos na esfera de solda BGA. Eles incluem soldagem a frio, deslocamento, vazios e pontes. Durante o armazenamento e o movimento, seus PCBs podem acabar cobertos com alguma sujeira. Para garantir que tudo saia como planejado, certifique-se de que suas placas estejam limpas antes do início da montagem. Na maioria dos casos, muitas montadoras contam com limpadores ultrassônicos.

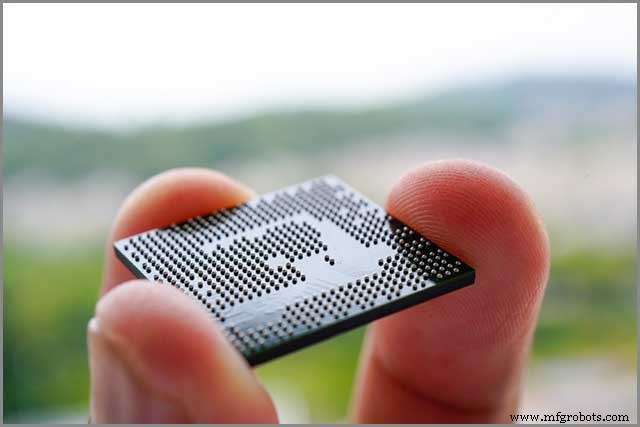

Preparação BGA para Soldagem BGA

Como os BGAs são sensíveis à umidade, você precisa garantir que os mantenha em um ambiente seco. Os encarregados de manuseá-los devem cumprir as rigorosas operações necessárias para evitar danos aos componentes. Em geral, porém, esses componentes devem ser mantidos dentro de armários anti-humidade. As temperaturas devem variar entre 20℃ a 25℃ e uma umidade de aproximadamente 10%.

Conforme observado anteriormente, é necessário preparar os componentes BGA antes de iniciar o processo de soldagem. Aqui, os fabricantes precisam garantir que a temperatura de soldagem não exceda 125 ℃. Caso contrário, pode resultar em uma estrutura metalográfica indesejável. Novamente, cuidado é essencial aqui, pois se a temperatura estiver baixa, torna-se difícil se livrar da umidade.

Portanto, é essencial assar os componentes antes de realizar a montagem SMT. Garante a eliminação da humidade no interior do BGA. Além disso, os BGAs precisam de cerca de 30 minutos de resfriamento após o cozimento e antes de entrar na linha de montagem SMT.

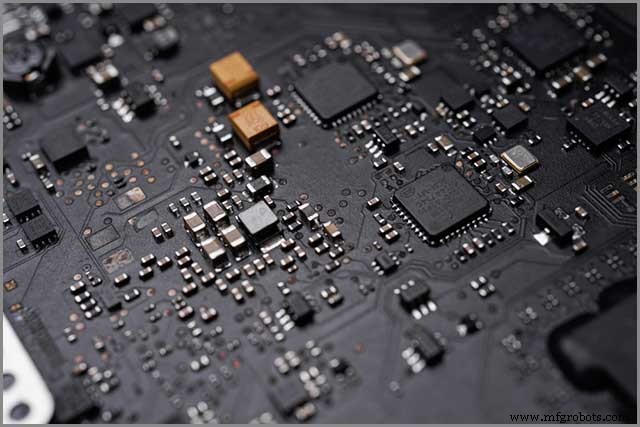

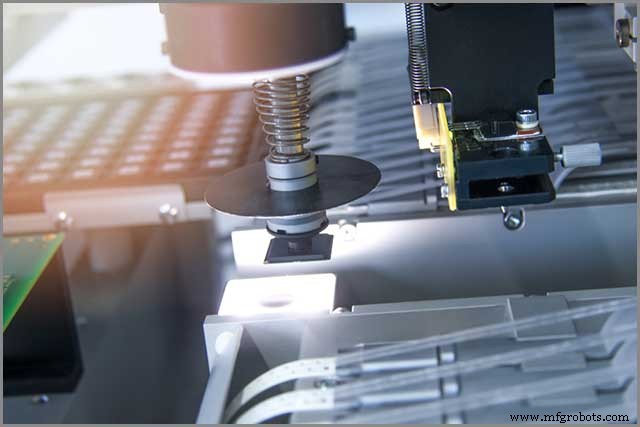

Soldagem BGA, soldagem com tecnologia de refluxo

Normalmente, o pacote de montagem de BGA é o mesmo que o de montagem SMT. Primeiro, a pasta de solda é impressa em uma matriz de almofadas de um PCB aplicando estêncil ou fluxo na almofada. Em segundo lugar, você apresenta o equipamento pick-and-place para alinhar os componentes BGA no PCB. Depois disso, submeta os componentes BGA através de um forno de solda por refluxo. Tecnologia de refluxo a soldagem é um processo complicado que envolve algumas fases, conforme brevemente destacado abaixo:

1. Fase de pré-aquecimento – esta fase é normalmente composta por 2 a 4 zonas de aquecimento. Aqui, as temperaturas podem chegar a 150 ℃ em menos de 2 minutos. Por esta razão, não há casos de respingos de solda ou uma base superaquecida.

2. Fase de imersão – aqui, o objetivo é atingir a fusão a quente, algo que faz boas juntas de solda.

3. Fase de solda – esta fase precisa testemunhar a temperatura das juntas de solda subindo para a temperatura de solda. Aqui, é melhor definir altas temperaturas para que as juntas saiam conforme desejado.

4. Fase de resfriamento – esta é a última etapa da soldagem da tecnologia de refluxo. Ele contém dois modos de resfriamento:resfriamento natural e resfriamento a ar. É ideal que a taxa de resfriamento esteja entre 1 ℃ e 3 ℃.

Controle a solda da solda BGA

O quinto passo é garantir que você controle a solda durante a soldagem BGA. Na maioria das vezes, ao soldar, a temperatura ultrapassa o ponto de fusão, com a solda derretida para se tornar líquida.

Mas para garantir que tudo saia como desejado, você deve controlar a solda da solda BGA. Você consegue isso mantendo os níveis de temperatura de cerca de 183 graus por 60 a 90 segundos. Tempos muito longos ou muito curtos podem causar problemas de qualidade ao realizar a soldagem BGA. Às vezes, você pode ter que verificar seu botão de solda. A maioria deles tem um botão quando girado, reduz o calor do ferro. Assim, ele controla a solda e permite obter os resultados desejados.

Inspeção do BGA

Antes de lançar seus produtos no mercado, certifique-se de que a solda BGA seja submetida a uma inspeção completa. Sem inspecionar seus produtos, há chances de você produzir produtos defeituosos. Esses produtos podem precisar de um retrabalho caro, arruinando a reputação do seu negócio. O mesmo é verdade quando se trata de inspeção BGA. Na montagem de PCBs, a inspeção de BGAs é uma área que trouxe um interesse considerável desde a introdução dos BGAs.

Deve ficar claro que você não pode efetivamente realizar a inspeção BGA usando técnicas ópticas. As juntas de solda sob os componentes BGA não são visíveis. Além disso, não é fácil testar as juntas de solda verificando o desempenho elétrico.

A única maneira satisfatória de testar BGA é usando raios-X. Os raios X provaram ser bastante úteis na identificação da solda nas juntas localizadas embaixo da embalagem. Eles estão, assim, auxiliando em uma inspeção detalhada.

Mas o raio-X não é o único método que se pode usar. Embora o raio-X seja um dos métodos mais eficazes, os designers ainda têm outras opções. Eles podem optar por usar varredura de limite ou teste elétrico para verificar a qualidade da soldagem BGA. Por exemplo, o teste elétrico revela apenas a condutividade elétrica. Por outro lado, não verifica o sucesso da soldagem BGA.

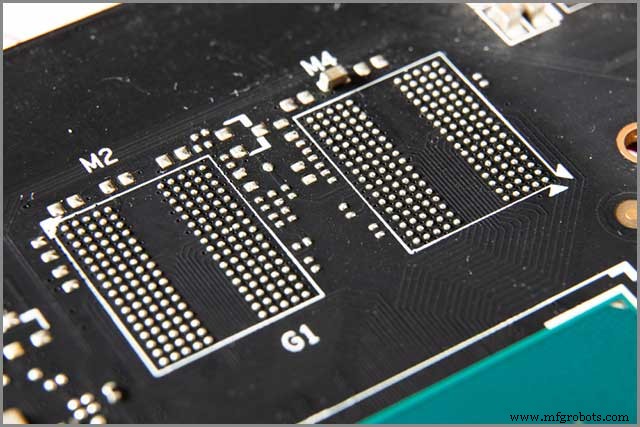

Alinhe o BGA ao PCB Pad com precisão

A sétima etapa envolve o alinhamento correto do BGA ao pad PCB. Há duas etapas envolvidas aqui. O alinhamento inicial, seguido pela manutenção do alinhamento durante o processo de soldagem. Para conseguir isso, você precisa de equipamentos especiais para operações em massa. No entanto, se você precisar criar um protótipo, ainda poderá alinhar manualmente. Também é conhecido como alinhamento manual.

Para garantir que tudo saia corretamente, você deve marcar as placas de forma eficaz com algumas marcas de alinhamento. Estas marcas são preferencialmente feitas de cobre. Além disso, você precisa evitar o uso de pasta de solda, pois ela pode derreter durante as tensões da superfície muscular. Isso causa danos aos terminais a longo prazo.

Novamente, se você estiver executando uma produção de alto volume, pode ser uma economia de tempo e custo se você considerar o alinhamento óptico. Você também precisa investir em máquinas especializadas com a capacidade de alinhar tudo no pad PCB.

Melhor padrão de junta de solda BGA

Existem padrões específicos de juntas de solda BGA que você deve seguir se quiser realizar solda BGA em PCBs durante a montagem SMT. Por exemplo, juntas de solda BGA que possuem cavidades levam a muitas falhas. Eles também provavelmente terão outros problemas técnicos caros a longo prazo.

Por exemplo, de acordo com os padrões de soldagem IPC BGA, se for difícil evitar cavidades na almofada, esses orifícios não devem ser 10% maiores que a área da esfera de solda. Em outras palavras, os túneis nas almofadas não devem ser maiores que 30% em relação ao diâmetro da esfera de solda. Para garantir bons resultados, você pode ter que seguir os padrões aceitáveis da indústria em relação às juntas de solda BGA.

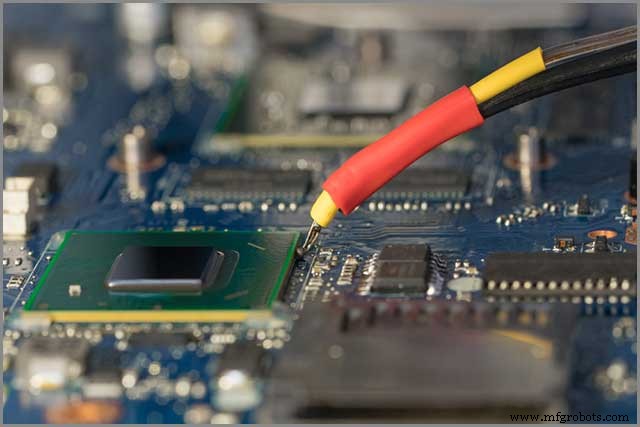

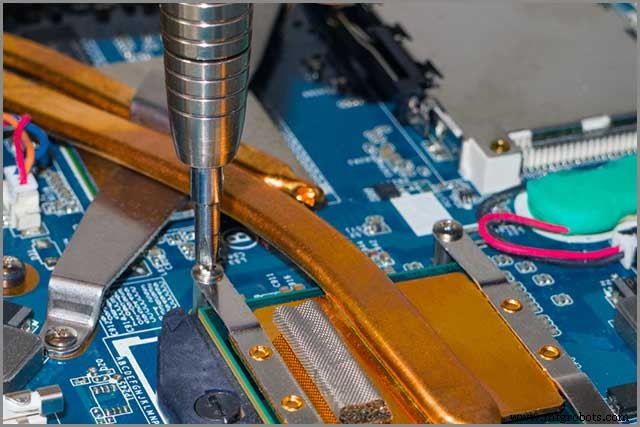

Retrabalho BGA

Como você deve saber, é um pouco trabalhoso realizar o retrabalho do BGA. Mas facilita se você tiver equipamentos especializados à sua disposição. Mas, se você precisar devolver seu(s) produto(s) para reparo, não há motivo para se preocupar. O trabalho de reparo começa aquecendo primeiro os componentes BGA. Ele garante que você derreta as peças por baixo.

Uma estação de retrabalho específica é ideal durante o retrabalho. Também é perfeito para um processo de tarefas que inclui equipamentos especializados, como um aquecedor infravermelho, um dispositivo de vácuo e um monitor de termopar. Aqui, é necessário muito cuidado para garantir a remoção apenas dos componentes BGA. Um pequeno erro pode danificar toda a placa.

Retrabalho BGA

Como você deve saber, é um pouco trabalhoso realizar o retrabalho do BGA. Mas facilita se você tiver equipamentos especializados à sua disposição. Mas, se você precisar devolver seu(s) produto(s) para reparo, não há motivo para se preocupar. O trabalho de reparo começa aquecendo primeiro os componentes BGA. Ele garante que você derreta as peças por baixo.

Uma estação de retrabalho específica é ideal durante o retrabalho. Também é perfeito para um processo de tarefas que inclui equipamentos especializados, como um aquecedor infravermelho, um dispositivo de vácuo e um monitor de termopar. Aqui, é necessário muito cuidado para garantir a remoção apenas dos componentes BGA. Um pequeno erro pode danificar toda a placa.

Tecnologia industrial

- 7 maneiras de reduzir o custo do seu PCB

- Por que a PCBWay é o melhor fabricante de montagem de PCB?

- Serviço de montagem de PCB

- Teste de PCB - um guia definitivo para testes de protótipo e montagem de PCB

- Montagem de PCB – Como ser mais profissional

- Custo de montagem de PCB - 6 maneiras de detalhamento

- As várias formas de montagem da placa de circuito

- 4 razões para selecionar um conjunto de PCB de parada única

- Processo passo a passo de montagem de PCB sem chumbo

- Material FR4:Por que usá-lo na montagem de PCB