Dicas para evitar tolerâncias indesejáveis na usinagem CNC

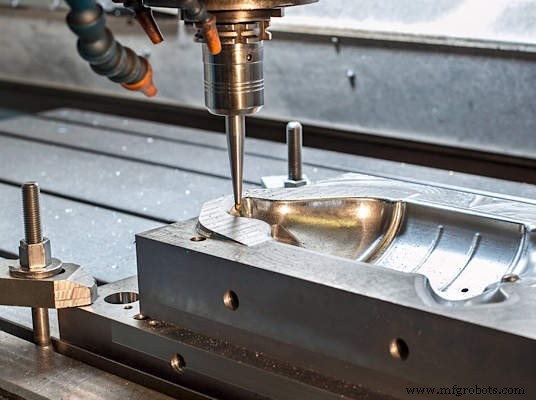

Com o desenvolvimento da tecnologia CNC, usinagem CNC está sendo necessário para ser mais fino, enquanto ainda existe tolerância indesejável no processo de usinagem. então, como podemos evitar ao máximo a tolerância indesejável? A seguinte passagem pode resolver o problema.

Na usinagem CNC, o termo tolerância geralmente é usado em dois contextos diferentes:um é máquinas CNC e outro é projetado para usinagem CNC.

Em uma máquina CNC, a tolerância é o certificado de precisão dimensional que uma máquina pode se aproximar ao usinar uma peça. E a certificação pode ser altamente precisa para uma máquina CNC porque suas peças de usinagem podem chegar a uma precisão de ± 0,0025 mm, que equivale a um quarto do tamanho de um cabelo humano. Enquanto as tolerâncias de diferentes máquinas CNC aumentam e diminuem, geralmente são especificadas pelos fabricantes, por exemplo. 0,02 mm é uma tolerância média típica, enquanto os fornecedores a especificariam por meio de requisitos dos clientes.

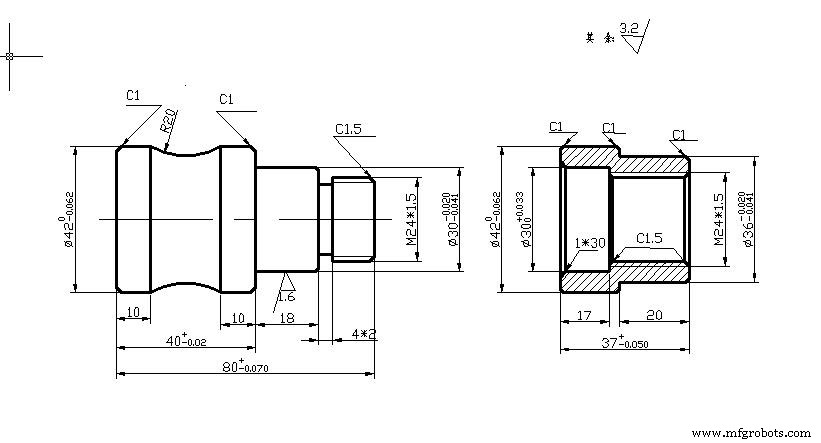

Tolerância é a faixa aceitável de variação da dimensão de uma peça em projeto e fabricação, com a condição de que as funções de todas as peças não possam ser afetadas. Diferente da tolerância na usinagem CNC preciosa normal, os projetistas a determinam através da função, ajuste e forma da peça, que são as chaves essenciais para componentes que se encaixaram ou interferiram. Por exemplo, em comparação com a maçaneta da porta, as peças de um motor elétrico precisariam ter uma tolerância maior. Isso ocorre porque o último possui muitos recursos que combinam com outros componentes. A tolerância é sempre representada pelo número marcado escrito ao lado da dimensão à qual se aplica.

| Intervalo de dimensão linear | f(bem) | m(médio) | c(grosseiro) | v(muito grosseiro) |

| 0,5 até 3 | ±0,05 | ±0,1 | ±0,2 | – |

| mais de 3 até 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| mais de 6 até 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| mais de 30 até 120 | ±0,1 | ±0,3 | ±0,8 | ±1,5 |

| mais de 120 até 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| mais de 400 até 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| mais de 1.000 até 2.000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| mais de 2.000 até 4.000 | – | ±2,0 | ±4,0 | ±8,0 |

O aceitável tolerância padrão em CNC Usinagem .

Tolerâncias gerais podem ser definidas para medições lineares ou angulares, assim como para chanfros ou outras partes arredondadas. Essas tolerâncias especificam tolerâncias padrão para 4 classes diferentes com base em seu intervalo para uma dimensão de peça.

Essas classes são organizadas em um gráfico que separa os diferentes limites de tolerância como muito grosso (v), grosso (c), médio (m) e fino (f).

A faixa para cada limite de tolerância para um determinado suporte de dimensão é baseado em Normas Internacionais (EN 20286, JIS B 0401, ISO 286, ISO 1829, ISO 2768, ANSI B4.1, ANSI B4.2).

O que causou a tolerância durante CNC Usinagem?

Aqui estão 7 fatores que concluo que podem causar tolerância CNC

1. Erro de programação.

Este erro é gerado principalmente no processo de software de programação CNC, que pertence a um tipo de erro de interpolação, ou seja, um erro gerado quando o contorno da peça é aproximado usando uma linha reta ou um segmento de arco, que desempenha um papel importante na precisão de usinagem da peça. Entre os fatores que influenciam, esta é uma razão muito importante.

2. Erro do arco do nariz da ferramenta.

No processo de corte do furo interno, quando a operação é realizada no círculo externo, o arco da ponta da ferramenta geralmente não afeta o tamanho e a forma, mas quando a superfície ou arco cônico é processado, o arco da ponta da ferramenta o afetará geralmente leva a overcut ou undercut.

3. Erro de medição.

Esse erro geralmente é afetado pela precisão da medição da ferramenta de medição e também pode ter um certo impacto porque o medidor não usa o método de operação correto para medir e o tamanho medido geralmente se desvia.

4. Erro de desgaste da ferramenta.

Quando a máquina-ferramenta CNC está trabalhando continuamente, o material das peças a serem processadas e a própria ferramenta estão em um ambiente de alta temperatura e alta pressão, e a ponta da ferramenta geralmente sofre muito desgaste, o que também levará a certos erros. No início do trabalho, a velocidade do desgaste da ponta da ferramenta será mais rápida, e depois se tornará cada vez menor até que finalmente haja uma tendência de aceleração gradual novamente.

5. Erro causado por perda reversa de impulso.

O erro da máquina-ferramenta CNC é causado pela folga entre as máquinas e pela deformação elástica entre as peças de transmissão da máquina-ferramenta.

6. Erro de configuração da ferramenta.

O principal processo desse tipo de erro está no processo de configuração da ferramenta. Quando a ferramenta começa a se mover para a posição do ponto inicial, o sistema operacional gerará um determinado valor de taxa de ajuste de avanço, que afetará o desvio.

7. Erro no sistema da máquina-ferramenta.

O corpo da máquina-ferramenta pode ter uma certa influência, resultando no aparecimento de tolerâncias de forma e posição, que geralmente não podem ser ajustadas; na unidade servo, o dispositivo de acionamento terá um certo erro de posicionamento repetido durante a operação, causado pelo pulso da máquina. O tamanho do equivalente tem um certo impacto no sistema, e a uniformidade e a rota de transmissão terão impacto no sistema, mas os dois erros acima são relativamente pequenos e estáveis, e só precisam ser considerados durante a usinagem de precisão.

Como devemos evitar a tolerância indesejável?

Na operação real, as máquinas-ferramentas CNC não podem processar peças sem erros, mas se certas melhorias forem feitas na operação das máquinas-ferramentas CNC, os erros serão efetivamente controlados dentro de um intervalo razoável.

Primeiro, antes que as peças sejam processadas pelo CNC, deve-se escrever um programa de processamento com certo grau de viabilidade. De um modo geral, existem dois métodos para escrever programas, um é a programação manual e o outro é a programação assistida por computador.

Antes que as peças sejam processadas por controle numérico, um programa de processamento com certo grau de viabilidade deve ser escrito. De um modo geral, existem dois métodos para escrever programas, um é a programação manual e o outro é a programação assistida por computador.

Programação manual

A programação manual geralmente só é aplicável à escrita de programas de peças simples e geralmente não há desvios neste link.

Programação auxiliada por computador

A programação assistida por computador destina-se à escrita de programas de peças de alta demanda e complexos, mas devido à necessidade de usar o software correspondente para definir o ponto e a trajetória de troca da ferramenta, inevitavelmente haverá alguns problemas, que exigem um nível muito alto de modificação e configurações. Ao mesmo tempo, preste atenção se o programa tem viabilidade extremamente alta. Esses aspectos podem levar a erros. De um modo geral, aumentar o número de nós pode efetivamente resolver esses problemas.

Como lidar com o raio da ponta da ferramenta

Após a conclusão da programação, deve-se prestar atenção ao valor do raio da ponta da ferramenta. Não apenas as instruções correspondentes devem ser usadas no programa, mas também o valor do raio da ponta da ferramenta de propriedade da máquina-ferramenta CNC deve ser medido. Após a medição, a página de configuração de parâmetros deve ser definida. Somente depois de entrar em tal processo, o valor correspondente no comando do programa CNC pode ser usado, caso contrário, o valor padrão do raio da ponta da ferramenta no sistema é sempre zero. Portanto, devemos prestar atenção ao material da ferramenta utilizada e verificar frequentemente se a peça de trabalho e o porta-ferramentas estão presos e se o comprimento da peça de trabalho saindo do dispositivo de fixação atende ao padrão.

Depois disso, o trabalho que precisa ser feito é ajustar a faca, geralmente usando corte de teste e jogo de facas. A seleção de ferramentas pode melhorar a qualidade do processamento, por um lado, e também promover a melhoria da eficiência do processamento.

Nossa tolerância de usinagem CNC

Aqui está uma tabela de tolerância de nossa usinagem pode controlar as peças dentro.

| Processo | Tolerância |

| CNC Fresamento | ± 0,005″(metal)/±0,010″(plástico) |

| CNC Virando | ± 0,005″(metal)/±0,010″(plástico) |

| CNC Torno | ± 0,005″(metal)/±0,010″(plástico) |

| Gravura | ± 0,005″(metal)/±0,010″(plástico) |

| Acabamento de superfície | 125RA |

A operação apropriada pode não apenas melhorar a tolerância do CNC, enquanto economiza tempo do CNC

Em comparação com as máquinas-ferramentas comuns, as máquinas-ferramentas CNC são muito diferentes. Não é viável aplicar diretamente os métodos usados para gerenciar máquinas-ferramenta comuns em máquinas-ferramentas CNC. De acordo com a experiência de fábricas com longa vida útil, geralmente uma fábrica com um grande número de máquinas-ferramentas CNC é melhor adotar uma gestão centralizada e fazer um layout razoável de acordo com a produção. Se as condições permitirem, o computador pode ser usado para gerenciamento integrado e o computador pode gerenciar todas as informações do trabalho de maneira unificada, de modo que o compartilhamento de informações possa ser alcançado, o que pode reduzir muito o tempo de preparação necessário para a produção, e a produtividade naturalmente aumentará aumentar.

Conclusão

Em todo o processo de usinagem, os erros são inevitáveis, mas se mais melhorias forem feitas no método de operação das máquinas-ferramentas CNC, no processo de produção real, não importa na produção e processamento de peças em pequenos lotes, ainda há requisitos de precisão média . Tolerâncias muito apertadas ou muito grandes só aumentarão o tempo de usinagem.

De fato, tolerâncias únicas não são exigidas em muitas peças CNC, embora existam tolerâncias padrão usadas entre diferentes máquinas. Se você não tiver certeza sobre as tolerâncias, use os valores padrão como dimensões. A menos que seja necessário, tente não especificar tolerâncias. Na JTR, você pode obter aconselhamento profissional de nossa equipe profissional. Não espere para entrar em contato conosco se tiver algum interesse.

Tecnologia industrial

- 12 dicas para expandir seu negócio de usinagem CNC

- Por que você deve escolher a usinagem CNC para prototipagem rápida?

- Usinagem CNC:as melhores técnicas para você

- Usinagem CNC para Cerâmica

- Dicas para usinagem CNC de titânio:aeroespacial e muito mais

- Usinagem de precisão CNC:tudo o que você precisa saber

- Usinagem CNC vs AM para Protótipos de Metal

- 4 dicas sob o radar para produtividade CNC de 5 eixos

- Dicas para você antes de formar um modelo CNC

- Matérias-primas comuns para usinagem CNC de precisão que você deve conhecer