Principais informações sobre moldagem por injeção de dois tiros

A moldagem por injeção de duas etapas é um processo de fabricação de duas etapas que permite a produção rápida de peças complexas e funcionais de diferentes materiais de maneira altamente eficiente.

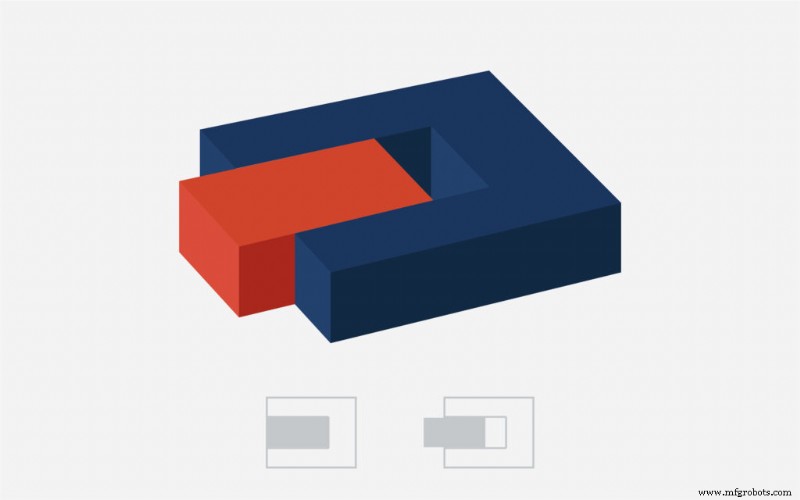

A primeira etapa do processo de moldagem por injeção de dois tiros é bastante semelhante à moldagem por injeção tradicional:a resina aquecida é injetada em um molde devidamente aquecido. No entanto, o processo de moldagem por injeção de dois tiros incorpora uma etapa adicional subsequente:a peça recém-moldada é rapidamente transferida para um segundo molde, tornando-se o substrato no qual o segundo tiro é injetado.

As ligações químicas se formam entre as duas resinas termoplásticas diferentes à medida que a peça esfria (o substrato ainda estará quente durante a segunda injeção, o que pode realmente aumentar a força dessas ligações). Quando a peça esfriar, ela pode ser ejetada.

A transferência entre os moldes é normalmente realizada por uma placa rotativa, braço robótico, slide ou alguma outra forma de equipamento especializado – o que torna a moldagem em duas etapas um processo com custos iniciais bastante altos. No entanto, uma vez configurado, o processo é amplamente automatizado, o que torna a moldagem em duas etapas especialmente econômica para a produção de peças de alto volume.

Se você precisa apenas de uma atualização rápida ou se é totalmente novo no mundo da moldagem por injeção, aqui estão os fundamentos da moldagem por injeção de dois tiros.

As muitas aplicações da moldagem por injeção de dois tiros

A moldagem por injeção de plástico em duas etapas é usada para criar produtos para indústrias que vão desde bens de consumo e peças automotivas até componentes médicos e eletrônicos. Muitos desses produtos requerem algum tipo de amortecimento acústico ou de vibração e/ou apresentam aparelhos multicoloridos ou multimateriais, peças rígidas com garras macias, dobradiças flexíveis ou segmentos móveis. A moldagem de dois tiros também pode ser usada em conjunto com a moldagem por inserção para adicionar várias camadas de plástico a uma inserção de metal.

A moldagem em dois tiros é frequentemente usada para criar superfícies antiderrapantes e alças ergonômicas que tornam produtos de ferramentas elétricas a capas de telefone mais fáceis, seguros e confortáveis de segurar. O material sobremoldado no segundo disparo normalmente tem propriedades elastoméricas maiores do que o substrato, o que também torna o processo útil para moldar vedações e amortecedores diretamente nos produtos.

Os benefícios da moldagem por injeção de dois tiros

Não deixe que o custo inicial inicial da moldagem por injeção de dois tiros o assuste - essa despesa geralmente é compensada pela economia de custos em várias áreas importantes, como consolidação de peças, eficiência de produção e qualidade aprimorada de peças. Uma grande quantidade de peças amortizadas sobre o custo do ferramental também pode ser desprezível quando se considera os custos globais da moldagem por injeção de dois tiros.

A moldagem por injeção de plástico em duas etapas ajuda a manter o número de peças dentro de um determinado conjunto de produto no mínimo. Otimizar seus projetos de moldes e peças para reduzir os totais de componentes pode resultar em economias de dezenas de milhares de dólares em desenvolvimento, prototipagem e testes para cada peça consolidada.

A moldagem por injeção de dois tiros permite que você use uma única ferramenta para fabricar vários componentes. As máquinas que usam uma placa rotativa, por exemplo, giram o substrato em 180 graus à medida que ele é transferido para o segundo molde, o que libera o primeiro molde para criar um substrato adicional enquanto o segundo molde é preenchido. Como esse processo é altamente automatizado, os custos operacionais e a mão de obra permanecem baixos. Não apenas isso; a moldagem em duas etapas também ajuda a reduzir (se não eliminar totalmente) a necessidade de montagem, soldagem ou processamento adicional de pós-produção.

A moldagem em duas etapas também permite maior flexibilidade de projeto - incluindo a capacidade de projetar peças geometricamente mais complexas (que podem não ser criadas por meio de montagem e outros meios) - ao mesmo tempo em que reduz as taxas de refugo no processo. Finalmente, como as peças moldadas por injeção de dois tiros são criadas com a mesma ferramenta, você pode descobrir que suas tolerâncias podem ser um pouco mais flexíveis sem sacrificar a precisão da peça ou a repetibilidade da produção.

Considerações importantes sobre o material para moldagem por injeção de dois tiros

Quando utilizados adequadamente, tanto a moldagem por injeção de dois tiros quanto a sobremoldagem aproveitam as ligações químicas que se formam entre os materiais à medida que a peça esfria. No entanto, os dois materiais devem ser compatíveis para que essas ligações se formem. A compatibilidade do material de moldagem de dois tiros refere-se à estabilidade dos dois materiais quando entram em contato - se o contato causar uma reação química, por mais leve que seja, os dois materiais não podem ser usados juntos.

Outro fator a considerar é a sequência dos dois tiros. Em geral, o mais rígido dos dois materiais deve ser injetado primeiro, formando o substrato para o segundo material. Em outras palavras, se o material com maior temperatura de fusão não for injetado primeiro, o segundo disparo corre o risco de deformar toda a peça. Se um componente envolver materiais opacos e transparentes, os materiais transparentes também devem ser injetados primeiro por esse motivo. Além disso, a taxa de encolhimento de cada material também precisa ser levada em consideração, pois o encolhimento desigual pode levar a rebarbas ou deformações durante a produção e resfriamento.

Outras considerações de projeto para moldagem por injeção de dois tiros

Os ângulos de inclinação são críticos na moldagem por injeção – e especialmente importantes na moldagem por injeção de dois tiros, pois o substrato deve ser capaz de se mover rapidamente do primeiro molde para o segundo sem grudar.

Além disso, quando a rotação está envolvida, o design do maquinário de produção também precisa ser levado em consideração – a segunda porta deve estar localizada próxima ao sistema de ejeção para garantir a qualidade do produto. Finalmente, vale a pena notar que um efeito de vedação pode ser criado injetando um pouco mais de material do que o necessário com o primeiro disparo e pressionando o substrato com mais força (através do uso de uma cavidade projetada inteligentemente) durante o segundo disparo.

Descubra as vantagens da moldagem por injeção de dois tiros hoje

Embora útil, a moldagem por injeção de dois tiros é um processo difícil de dominar. O processo de moldagem em duas etapas pode ser usado para criar peças de uso final complexas e de alta qualidade e bens de consumo - contanto que você considere determinadas variáveis de projeto, material e processo. No entanto, mesmo os menores contratempos e erros podem ser caros e estender os prazos de produção.

Visite nosso centro de recursos para saber mais sobre moldagem por injeção de plástico , nossos programas de desenvolvimento de produtos e muito mais. Ou Entre em contato conosco hoje para saber mais sobre nossos serviços de moldagem por injeção.

Pronto para fazer suas peças com Fast Radius?

Comece sua cotaçãoTecnologia industrial

- 6 coisas que você não sabia sobre a impressão 3D

- coisas que você deve saber sobre mandris a vácuo

- Cinco coisas que você deve saber sobre como contratar uma empresa de transporte de automóveis

- Coisas que você deve saber sobre moldagem por injeção de plástico

- 5 coisas que você deve saber sobre microferramentas

- 5 coisas que você não sabia sobre o titânio

- Coisas que você deve saber sobre serigrafia de PCBs

- O que você deve saber sobre conjuntos de PCB de giro rápido

- 8 coisas a saber sobre a ISO 9000

- 6 coisas a saber sobre o tubo de titânio