Vantagens e desvantagens da fundição sob pressão

Postado em 14 de dezembro de 2018, | Por Victoria, Gerente de Projeto WayKen

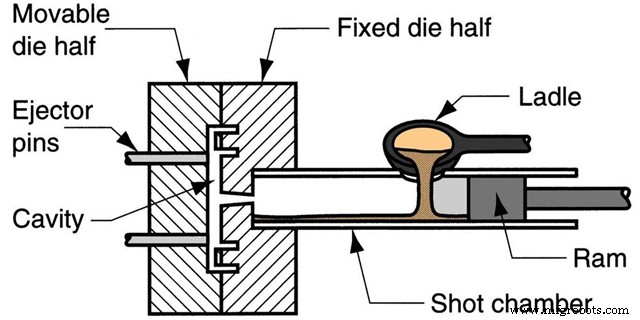

A fundição sob pressão é um dos processos de fundição de metais mais versáteis e prolíficos, caracterizado pelo uso de uma cavidade do molde para aplicar alta pressão ao metal fundido. As características do processo de fundição sob pressão contribuem para projetar peças de fundição sob pressão para atender aos requisitos do processo de fundição sob pressão. Agora vamos dar uma olhada nas vantagens e desvantagens da fundição sob pressão e a comparação de peças processadas por outros métodos de fabricação.

1.Vantagens da fundição sob pressão

- Alta eficiência de produção – O processo de produção é fácil de mecanizar e automatizar. Em geral, a máquina de fundição de câmara fria é de fundição de 50 a 90 vezes por hora. A máquina de fundição de câmara quente é de fundição de 400 a 900 vezes por hora.

- Excelente precisão dimensional e superfícies de fundição lisas - A classe de tolerância geral de peças de fundição é IT13~IT15 em GB/T 1800-2009, e a maior precisão pode chegar a IT10~W 1 1. O acabamento da superfície (Ra) é 3,2 ~ 1,6 μm e localmente até 0,8 μ Devido à alta precisão dimensional e alto acabamento superficial das fundições sob pressão, fundições sob pressão menos exigentes podem ser usadas diretamente, evitando usinagem ou menos usinagem, melhorando a utilização da liga e economizando muito custos de usinagem.

- Altas propriedades mecânicas das fundições sob pressão – O metal fundido esfria rapidamente na fundição sob pressão e cristaliza sob pressão, de modo que uma camada de grãos cristalinos perto da superfície da fundição é fina e compacta. Tanto a resistência quanto a dureza são altas.

- Fundição sob pressão de peças de paredes finas complexas – As peças fundidas sob pressão podem ter formas de peças complexas, a espessura da parede da peça pode ser menor simultaneamente, em comparação com fundições em areia e fundições em moldes de metal. A espessura mínima da parede das peças fundidas em liga de alumínio é de 0,5 mm. A espessura mínima da parede de fundições de liga de zinco pode atingir 0,3 mm.

- Partes de outros materiais podem ser incorporadas em peças fundidas – Fixadores ou insertos complexos podem ser incluídos no componente final. Assim, economiza custos de materiais valiosos e custos de processamento. As formas complexas das peças podem ser obtidas e o desempenho das peças pode ser melhorado. Além disso, o trabalho de montagem é reduzido.

- Econômico e fácil para produção em massa – Peças fundidas duráveis e dimensionalmente estáveis podem ser obtidas com formas especificadas, portanto, nenhuma usinagem ou menos usinagem é necessária.

- Variedade de texturas de superfície – As peças de fundição sob pressão podem ter muitas técnicas e superfícies de acabamento. O processo é capaz de obter superfícies de peças lisas ou texturizadas.

2. Desvantagens da fundição sob pressão

- A porosidade é facilmente gerada em fundições sob pressão – Como o metal fundido preenche a cavidade do molde a uma velocidade muito alta durante a fundição sob pressão, assim como o material do molde não tem permeabilidade ao gás. As fundições sob pressão produzidas por métodos gerais de fundição sob pressão são fáceis de produzir cavidade de gás. Devido à presença de cavidade de gás, as peças fundidas não podem ser reforçadas por tratamento térmico e usadas em altas temperaturas. Ao mesmo tempo, a tolerância de usinagem das peças não deve ser muito grande, caso contrário, a camada endurecida na superfície das peças fundidas será removida, de modo que a superfície das peças fundidas ficará exposta.

- Não é adequado para produção em pequenos lotes – O tipo de fundição sob pressão é complicado e caro, por isso geralmente é adequado apenas para produção em grandes lotes. Não é econômico para produção em pequena escala.

- Baixa vida útil ao fundir liga de alto ponto de fusão - Alguns metais (como ligas de cobre) têm um alto ponto de fusão e têm altos requisitos para resistência à deformação térmica e resistência à fadiga térmica dos materiais de fundição, a vida útil dos moldes é relativamente baixo. Atualmente, os materiais de fundição são principalmente ligas de alumínio, ligas de zinco e ligas de magnésio e assim por diante. Metais ferrosos raramente são processados por fundição.

- Grande investimento de capital – As máquinas de fundição necessárias, as matrizes e equipamentos relacionados são muito caros, em comparação com a maioria dos outros processos de fundição. Como consequência, tornando a fundição sob pressão um processo econômico, a produção de grandes lotes é obrigatória.

3. As vantagens exclusivas da fundição sob pressão

Em comparação com as peças processadas por outros métodos de fabricação, as peças fundidas têm suas vantagens exclusivas:

- Em comparação com peças de chapa metálica, a forma da peça de fundição pode ser mais complicada, a espessura da parede da peça pode variar. Uma peça fundida pode substituir várias peças de chapa metálica, simplificando a estrutura do produto.

- Em comparação com as peças moldadas por injeção de plástico, as peças de fundição sob pressão são mais fortes, mais duras, mais estáveis dimensionalmente, mais resistentes ao calor e muito superiores aos plásticos em termos de desempenho e custo. Além disso, as fundições sob pressão são altamente duráveis sob carga e são completamente resistentes aos raios UV, intempéries e rachaduras por estresse na presença de vários agentes. O ciclo de produção para a produção de peças de fundição sob pressão é muito mais rápido do que para a produção de peças moldadas por injeção de plástico. No entanto, os plásticos podem ser mais baratos por unidade de volume e podem ter propriedades de cor inerentes que tendem a eliminar o acabamento, são sensíveis à temperatura e são bons isolantes elétricos.

- Em comparação com as peças de fundição em areia, as peças de fundição sob pressão requerem menos processamento. As peças de fundição sob pressão têm paredes mais finas, podem ser mantidas em dimensões mais apertadas, têm maior eficiência de produção por serem produzidas nos moldes. A superfície é mais lisa e o custo do trabalho é menor. Por outro lado, as fundições em areia podem ser feitas de metais ferrosos e muitas ligas não ferrosas que não são adequadas para fundição sob pressão. O tamanho máximo pode ser maior, o custo da ferramenta geralmente é menor e é mais econômico produzir uma pequena quantidade de peças.

- Em comparação com as peças de usinagem, as peças de fundição sob pressão são mais leves e têm um custo de processamento mais baixo.

Em conclusão

É por causa das vantagens e vantagens únicas das peças de fundição sob pressão acima que os produtos de fundição sob pressão são agora cada vez mais amplamente utilizados. Ele desempenha um papel importante em muitos produtos, como laptop, telefone celular, câmera, automóvel e motocicleta. Entre esses produtos, as peças de fundição sob pressão aparecem na frente dos consumidores como produtos de moda, ecologicamente corretos, humanizados e inovadores, e os consumidores também aprovam muito esses produtos. Com o desenvolvimento da tecnologia de fundição sob pressão, as peças de fundição sob pressão certamente serão mais amplamente utilizadas.

O acima são as vantagens e desvantagens da fundição, espero ser útil. WayKen não só oferece serviço de fundição sob pressão para atender seus projetos de produção em massa, mas também são bons em moldagem por injeção rápida. Incentivamos você a entrar em contato conosco para um orçamento gratuito em info@waykenrm.com e forneceremos serviços profissionais para seu próximo projeto.

Tecnologia industrial

- Os prós e contras da fundição sob pressão

- Vantagens e desvantagens da nuvem híbrida

- Vantagens e desvantagens da nuvem pública

- Vantagens e desvantagens da nuvem privada

- Vantagens e desvantagens de várias nuvens

- Vantagens e desvantagens de um torno mecânico

- Fundição rápida de metal:vantagens e aplicações

- Vantagens e desvantagens da indústria 4.0

- Vantagens e desvantagens da inteligência artificial

- Aplicações, vantagens e desvantagens da soldagem TIG