13 Problemas e Soluções de Moldagem por Injeção de Plástico

As vantagens da moldagem por injeção de plástico para métodos de fabricação de peças incluem velocidade de produção rápida, alta eficiência, automação de operação, formas e flexibilidade de tamanho. Além disso, os produtos de moldagem por injeção são precisos em tamanho, fáceis de serem substituídos e as peças do molde podem ser moldadas em formas complexas. Este método ecológico é adequado para os campos de processamento de moldagem, como produção em massa e produtos de formas complexas.

No entanto, embora os operadores estejam familiarizados com máquinas específicas e as habilidades operacionais no processo de moldagem de peças plásticas, os vários defeitos de moldagem por injeção rápida no projeto do molde e nos materiais são inevitáveis. O artigo visa problemas e soluções de moldagem por injeção de plásticos, principalmente da seguinte forma:

Analisar as causas desses problemas gerados a partir de matérias-primas, peças plásticas ou projeto de moldes, processos de moldagem, etc., e propor soluções relacionadas.

1.Tiros curtos

Tiros curtos são um fenômeno em que a cavidade do molde não pode ser completamente preenchida.

Causas: (1) Temperatura da matriz, temperatura do material ou pressão e velocidade de injeção muito baixas (2) Plastificação desigual de matérias-primas (3) Escape ruim (4) Liquidez insuficiente de matérias-primas (5) A peça é muito fina ou o tamanho do portão é muito pequeno (6) O polímero fundido é curado prematuramente devido ao projeto estrutural não razoável

Remédios: Material:Use materiais mais fluidosDesign do molde:(1) Preencha a parede grossa antes de preencher a parede fina para evitar o fenômeno de retenção. (2) Aumente adequadamente o número de portas e o tamanho do canal para reduzir a relação de processo e a resistência do fluxo (3) A posição e o tamanho da porta de exaustão devem ser ajustados adequadamente para evitar o fenômeno de exaustão ruim.

Máquina:(1)Verifique se a válvula de retenção e a parede interna do cilindro de material estão seriamente desgastadas (2) Verifique se a porta de alimentação tem material ou se está em ponte.

Processo:(1) Aumente a pressão de injeção e a velocidade de injeção para aumentar o calor de cisalhamento (2) Aumente a quantidade de injeção (3) Aumente a temperatura do cilindro do material e a temperatura do molde

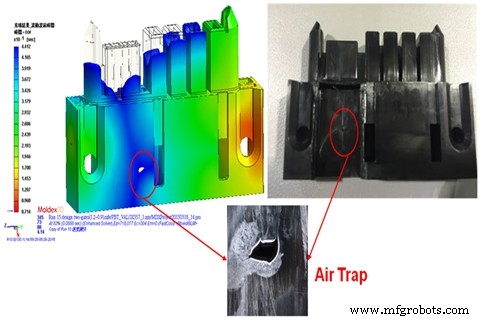

2. Armadilhas de ar

As armadilhas de ar é que o ar fica preso na cavidade para criar bolhas na peça.

Causas: É causado pelo ar ser incapaz de escapar da superfície de separação, do aríete ou da ventilação quando as duas frentes de fusão se encontram.

Remédios: Projeto estrutural:Reduza a inconsistência de espessura e tente garantir uma espessura de parede uniforme

Projeto do molde:(1) Adicione uma ventilação no último local preenchido (2) Redesenhe o sistema de portão e corredor

Processo:(1) Reduza a velocidade de injeção do último estágio (2) Aumente a temperatura do molde

3. Fragilidade

A fragilidade é que a parte plástica é facilmente rachada ou quebrada em algum lugar

Causas: (1) As condições secas não são adequadas; use materiais reciclados em excesso (2)A configuração da temperatura de injeção está incorreta (3) As configurações do sistema de portão e canal não são apropriadas (4) A força da marca de fusão não é alta

Remédios: Material:(1) Defina as condições de secagem adequadas antes da moldagem por injeção (2) Reduza o uso de materiais reciclados e aumente a proporção de matérias-primas. (3) Use plástico de alta resistência. Projeto do molde:Aumente o tamanho do corredor principal, corredor de ramificação e portão

Máquina:Escolha um parafuso bem projetado para tornar a distribuição de temperatura mais uniforme durante a plastificação

Processo:(1) Reduza a temperatura do cilindro e do bocal do material (2) Reduza a contrapressão, a velocidade do parafuso e a velocidade de injeção (3) Aumente a temperatura do material e a pressão de injeção, melhore a força de fusão

4. Marcas de queimadura

As marcas de queima são que o gás na cavidade não pode ser removido a tempo, resultando em escurecimento no final do fluxo.

Causas: (1) O ar na cavidade não pode ser removido a tempo. (2) Degradação do material:temperatura de fusão muito alta; velocidade do parafuso nublado; projeto impróprio do sistema de corredor

Remédios: Projeto do molde:(1) Adicione um sistema de exaustão a um local onde o gás de exaustão seja facilmente gerado (2) Aumente o tamanho do sistema do corredor

Processo:(1) Reduza a pressão e velocidade de injeção (2) Reduza a temperatura do cano (3) Verifique se o aquecedor e o termopar estão funcionando corretamente.

5.Flash

Isso significa que o excesso de plástico está presente na partição do molde ou na peça ejetora.

Causas: (1) Força de fixação insuficiente (2) O molde tem defeitos (3) As condições de moldagem não são razoáveis (4) Projeto inadequado do sistema de exaustão

Remédios: Projeto do molde:(1) Projete o molde de forma razoável para garantir que o molde possa ser fechado quando o molde estiver fechado (2) Verifique o tamanho da porta de exaustão (3) Limpando a superfície do molde

Máquina:Configure a máquina para o processo de tamanho apropriado:(1) Aumente o tempo de injeção e reduza a velocidade de injeção (2) reduza a temperatura do cano e a temperatura do bico (3) Reduza a pressão e a pressão de injeção

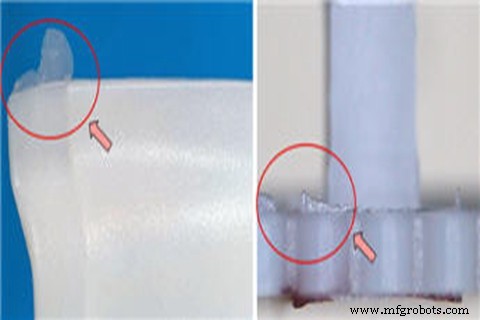

6. Delaminação

Refere-se à superfície da peça que pode ser descascada camada por camada.

Causas: (1) Mistura de outros polímeros incompatíveis (2) Excesso de agente desmoldante usado durante a moldagem (3) A temperatura da resina é inconsistente (4) Excesso de umidade (5) A comporta e o caminho do fluxo têm ângulos agudos

Remédios: Material:Evite impurezas incompatíveis ou materiais reciclados contaminados misturados nas matérias-primas Design do molde:Chanfre todas as calhas ou portões com ângulos agudos

Processo:(1) Aumente a temperatura do cilindro e do molde (2) Secagem adequada do material antes da moldagem (3) Evite usar muito agente desmoldante

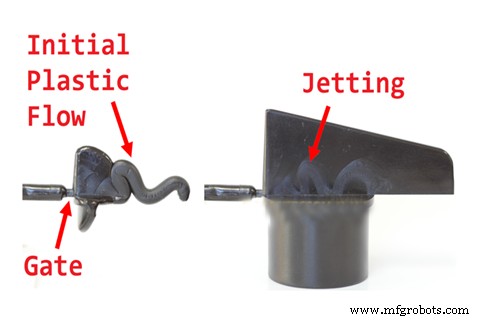

7. Jateamento

Um traço de spray causado pelo derretimento fluindo muito rápido, geralmente serpentina.

Causas: (1) O tamanho do portão é muito pequeno e está voltado para a superfície do produto com uma grande área de seção transversal (2) A velocidade de enchimento é muito rápida

Remédios: Projeto do molde:(1) Aumente o tamanho do portão (2) Mude o portão lateral para o portão de volta (3) Aumente o pino de parada na frente do portão

8.Linhas de fluxo

As linhas de fluxo são defeitos de moldagem que são ondulados na superfície do produto conhecido como uma espécie de salto de sapo causado pelo fluxo lento do fundido.

Causas: (1) A temperatura do molde e a temperatura do material são muito baixas (2) A velocidade de injeção e a pressão são muito lentas (3) O tamanho do canal de fluxo e do portão é muito pequeno (4) Devido à estrutura do produto, a aceleração é muito grande quando o fluxo de enchimento é causado.

Remédios: Projeto do molde:(1) Aumente o tamanho do poço frio no canal de fluxo (2) aumente o tamanho dos canais e portões (3) Encurte o tamanho do canal principal ou mude para o canal quente

Processo:(1) Aumente a velocidade de injeção (2) Aumente a pressão e a pressão de injeção (3) Aumente o tempo de retenção de pressão (4) Aumente a temperatura do molde e a temperatura do material

9. Névoa

Uma descoloração semelhante a uma nuvem ocorre perto do portão. O motivo é a fratura de fusão.

Causas: Se o portão for muito pequeno ou a cavidade na cola for muito fina, a taxa de fluxo do fundido é grande, a área da ruptura é pequena, a taxa de cisalhamento é grande e a tensão de cisalhamento é frequentemente aumentada para que o fundido a borracha se rompe e ocorre a mudança de neblina.

Remédios: Simulação de fluxo de molde. É possível prever a temperatura, a taxa de cisalhamento e a tensão de cisalhamento do fundido que passa pela zona estreita acima. O Moldflow geralmente fornece um limite superior para a temperatura, taxa de cisalhamento e tensão de cisalhamento de vários materiais plásticos. Os engenheiros da Moldflow podem fazer ajustes com base nos resultados da análise para encontrar o tamanho apropriado do portão e a espessura da parede da cavidade na entrada da cola para eliminar a névoa.

10.Raias

Estrias são aquelas em que água, ar ou carvão são distribuídos na direção do fluxo ao longo da superfície da peça.

Causas: (1) O teor de umidade nas matérias-primas é muito alto (2) O ar fica preso na matéria-prima (3) Degradação do polímero:o material está contaminado, a temperatura do barril é muito alta; volume de injeção insuficiente

Remédios: Projeto do molde:Verifique se a posição de exaustão é suficiente Processo:(1) Escolha a máquina de moldagem por injeção e o molde corretos (2) Ao trocar os materiais, limpe completamente os materiais antigos do barril (3) Melhore o sistema de exaustão (4) Reduza o derretimento temperatura, pressão de injeção ou velocidade de injeção

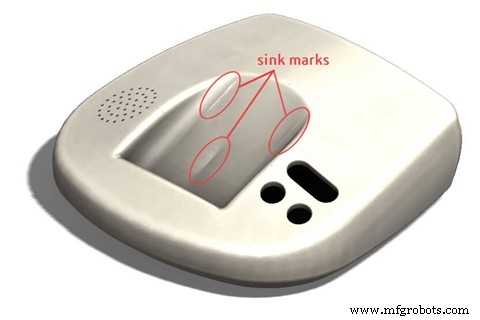

11. Marcas de afundamento

É um fenômeno em que a superfície da peça é côncava na espessura da parede.

Causas:(1) A pressão de injeção ou a pressão de retenção é muito baixa (2) O tempo de retenção ou o tempo de resfriamento é muito curto (3) A temperatura de fusão ou a temperatura do molde é muito alta (4) Projeto inadequado da estrutura das peças

Remédios: Design:(1) Superfície ondulada na superfície onde os amassados são fáceis de ocorrer (2) Reduza o tamanho da parede espessa da peça de trabalho, minimize a proporção e a proporção da espessura da parede adjacente deve ser controlada em 1,5 ~ 2 e tente fazer uma transição suave. Redesenhe a espessura das nervuras, rebaixo e nervuras. Sua espessura é geralmente recomendada como 40-80% da espessura básica da parede.

Processo:(1) Aumente a pressão e a pressão de injeção (2) Aumente o tamanho do portão ou mude a posição do portão

12.Linhas de solda

As linhas de solda referem-se ao defeito de superfície causado pelos dois fluxos sendo soldados juntos.

Causas: Se houver furos, inserções ou métodos de moldagem por injeção de múltiplas portas nas peças fabricadas ou a espessura da parede das peças for irregular, podem ser geradas linhas de solda.

Remédios: Material:Aumente a fluidez do plástico fundido Design do molde:(1) Mude a posição do portão (2) Adicione uma ranhura de ventilação Processo:(1) Aumente a temperatura do fundido (2) Reduza a quantidade de agente desmoldante

13.Warpage

O problema mais difícil de resolver no projeto e na produção de peças plásticas é o empenamento.

Causas: (1) Estrutura do molde:vazamento, sistema de resfriamento e sistema de ejeção (2) Estrutura do produto:mudanças de espessura de parede de peças plásticas, com geometria curva ou assimétrica, nervuras e design de coluna BOSS não é razoável (3) Processo de produção:as peças plásticas não são totalmente resfriado, e as curvas de injeção e retenção de pressão não são razoáveis (4)Materiais plásticos:os materiais plásticos têm, sem enchimentos adicionados, o tamanho do encolhimento.

Remédios:(1) A temperatura do molde é instável. Forneça um molde equilibrado de resfriamento/aquecimento (2) Espessura de seção irregular Forma e tamanho do produto reprojetados de acordo com as características da resina

Na WayKen, encontramos muitos problemas e soluções semelhantes de moldagem por injeção de plástico em alguns casos de moldagem por injeção de protótipo. A fim de criar produtos de moldagem por injeção para nossos clientes, levamos detalhes de peças de máquinas de moldagem por injeção e moldagem por injeção passo a passo antes de fabricar peças e durante o processo de moldagem por injeção.

Tecnologia industrial

- Como a moldagem por injeção é realizada

- Prós e Contras da Moldagem por Injeção Termofixa

- Moldagem por Injeção de Plástico vs. Usinagem de Plástico:Como Decidir

- PEEK de alta viscosidade para moldagem por injeção e extrusão

- Moldagem por injeção de plástico pode ajudar sua empresa

- O que são defeitos de moldagem por injeção e como evitá-los:10 defeitos em peças plásticas

- Por que a moldagem por injeção de plástico se tornou tão popular?

- Melhores materiais de moldagem por injeção de plástico

- Serviços de moldagem por injeção de plástico eficientes e econômicos

- Materiais comuns de moldagem por injeção de plástico