Caixa de suco

Antecedentes

Por séculos, pessoas em todo o mundo beberam suco de frutas. Hoje, ele está disponível na forma de concentrado congelado e líquido e embalado de várias maneiras, incluindo garrafas, latas e - mais recentemente - caixas. Uma caixa de suco é um recipiente de tamanho individual que geralmente contém 4-32 onças (118-946 ml) de suco e geralmente vem com um canudo que pode ser removido e inserido para beber. Uma caixa de suco é considerada um recipiente asséptico, o que significa que é fabricada e cheia em condições estéreis e não requer refrigeração ou conservantes para permanecer livre de germes. Junto com sua portabilidade e conveniência, a caixa de suco ganhou grande popularidade devido à composição do recipiente em forma de tijolo de materiais inquebráveis e vedação apertada.

História

O recipiente asséptico foi inventado na década de 1960 por um sueco chamado Ruben Rausing. Em 1963, Rausing estava tentando descobrir um método mais eficiente para colocar o leite no mercado. Ele precisava de um contêiner menor e menos pesado do que os recipientes de metal usados. Rausing desenvolveu um precursor para a caixa de suco:uma caixa em forma de tijolo que ele chamou de Tetra Brik. Por causa de seu formato retangular, os Tetra Briks, quando empilhados uns sobre os outros, ocupavam metade do espaço dos recipientes antigos. Cinco anos depois, Rausing fez uma descoberta ainda maior quando descobriu como encher os Tetra Briks em condições completamente estéreis ou assépticas.

Depois que a caixa de suco foi introduzida nos Estados Unidos em 1980, os concorrentes começaram a entrar no mercado rapidamente. Essas empresas começaram a implementar todos os tipos de ideias para ganhar maior participação no mercado, incluindo encher as caixas de suco com uma variedade de sabores diferentes, adicionar vitaminas e outros nutrientes e fazer alterações na embalagem para aumentar o apelo da caixa de suco. Em 1986, as caixas de suco representavam aproximadamente 20% do mercado de suco dos Estados Unidos.

Quando as caixas de suco entraram no mercado, muitas vezes estavam cheias de bebidas à base de suco diluído, em vez de suco de fruta real. No entanto, percebendo que os americanos estavam se tornando mais preocupados com a saúde, a indústria de caixas de suco respondeu enchendo as caixas com bebidas mais saudáveis. Várias empresas adicionaram vitaminas, como A e C. No início dos anos 1990, a Minute Maid se tornou a primeira empresa a adicionar cálcio às suas caixas de suco. Outras empresas logo o seguiram.

Preocupações ambientais

Apesar de sua popularidade crescente, nem todo mundo tinha coisas positivas a dizer sobre as caixas de suco. Grupos ambientalistas estavam preocupados com o efeito que as caixas de suco e outros recipientes assépticos poderiam ter no meio ambiente. Especificamente, esses grupos temiam que os recipientes assépticos enchessem os aterros sanitários do país porque eles não são tão fáceis de reciclar como outros tipos de embalagens. O estado do Maine chegou ao ponto de proibir a venda de contêineres assépticos. Esta proibição foi posteriormente revogada, mas outros estados consideraram a adoção de legislação semelhante.

Em resposta a essa oposição, o Aseptic Packaging Council (APC), uma associação comercial que representa os principais fabricantes de embalagens assépticas dos Estados Unidos, foi formado em 1989. Sua missão principal era informar o público americano sobre os benefícios do produto e os atributos ambientais de embalagem asséptica. Desde o seu início, a APC tem trabalhado em estreita colaboração com as comunidades em todo o país para incentivar a inclusão de caixas de suco em programas de reciclagem. Esses esforços já foram bem-sucedidos em algumas comunidades. Além dos esforços de reciclagem, os fabricantes de caixas de suco argumentam que os recipientes assépticos são, na verdade, mais amigáveis ao meio ambiente do que outros tipos de recipientes. Por um lado, eles ocupam menos espaço nos caminhões ao serem transportados da fábrica para a loja, economizando energia, exigindo menos viagens e usando menos combustível. O próprio processo de enchimento asséptico também requer menos energia do que os métodos tradicionais de enlatamento e engarrafamento. Os fabricantes também apontam que as embalagens representam apenas 4% do peso de um recipiente asséptico cheio, em contraste com as garrafas de vidro cheias, que normalmente são embalagens de 30-40%. Isso deixa menos embalagens para descartar ao lidar com um recipiente asséptico.

No final da década de 1990, as atitudes sobre a compatibilidade ambiental da embalagem asséptica começaram a mudar. Em 1996, a embalagem cartonada asséptica ganhou o Prêmio Presidencial de Desenvolvimento Sustentável, e a indústria de embalagens assépticas foi reconhecida por demonstrar responsabilidade ambiental em todo o ciclo de vida do produto. Em 2001, essa maior aceitação por ativistas ambientais, combinada com os esforços da indústria para incorporar novas e inovadoras ideias de marketing, continua a fazer da caixa de suco a força motriz por trás da indústria de suco.

Matérias-primas

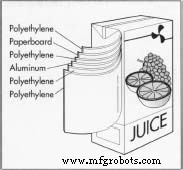

As caixas de suco são normalmente feitas de seis camadas de papel (24%), polietileno (70%) e papel alumínio (6%). O papel confere rigidez e resistência e confere à embalagem seu formato de tijolo. O polietileno tem dois propósitos. Na camada mais interna, forma a vedação que torna a embalagem estanque aos líquidos. No exterior, proporciona uma camada protetora que mantém a embalagem seca e fornece uma superfície de impressão para informações nutricionais e de marketing. A folha de alumínio forma uma barreira contra a luz e o oxigênio, eliminando a necessidade de refrigeração ou conservantes para evitar deterioração. Os canudos são feitos de plástico e embrulhados em celofone. Os pacotes múltiplos contêm seis ou mais caixas de suco e geralmente são embrulhados em uma capa de papelão que exibe o nome do produto e outras especificações, e então embalados em plástico.

Design

Embora estejam disponíveis em uma variedade de tamanhos, virtualmente todas as caixas de suco têm as mesmas características básicas de design. Cada um desses recursos foi projetado para servir a um propósito específico. Primeiro, o design retangular em forma de tijolo foi escolhido por sua conveniência, principalmente durante o transporte. Em segundo lugar, os materiais com os quais as caixas de suco são feitas foram selecionados para manter as bebidas seguras e frescas.

A terceira característica básica do projeto é o mecanismo de bebida. Este pode ser um canudo afixado na lateral da embalagem que pode ser removido e inserido em um orifício pré-formado na parte superior, ou uma aba de puxar incorporada na parte superior da embalagem que pode ou não ser fechada novamente. O tipo de mecanismo de bebida usado depende do tamanho da caixa de suco e / ou de quem a usará. Por exemplo, as caixas de suco projetadas para crianças pequenas costumam usar canudo, enquanto as caixas com apelo mais adulto podem usar uma aba de puxar. Caixas que contêm mais de uma porção normalmente usam uma guia que pode ser fechada novamente.

O processo de fabricação

O processo de embalagem asséptica é considerado um grande avanço na indústria de bebidas. Durante o processo, o suco é esterilizado fora da embalagem usando uma temperatura extremamente alta (195-285 ° F [91-1410 ° C]) e, em seguida, resfriado antes de ser despejado na caixa de suco pré-esterilizada especialmente projetada. Esse processo de esterilização é chamado de aquecimento e resfriamento instantâneo porque é realizado em um período de tempo muito curto, geralmente de três a 15 segundos, reduzindo substancialmente o uso de energia e a perda de nutrientes associada à esterilização convencional. Este processo é tão revolucionário que ganhou um prêmio de inovação do Institute of Food Technologies.

Criação de embalagens vazias

- 1 A própria caixa de suco é feita de seis camadas de papel, polietileno e papel alumínio. Primeiro, o papel bruto, que é enrolado em um

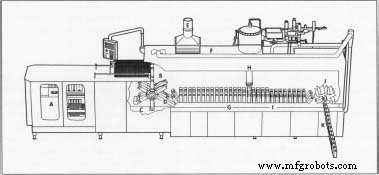

A. Operação e controle de preenchimento. B. Extração e conformação da manga. C. Dobragem da base. D. Estação de transferência. E. Tratamento de ar estéril. F. Injeção de H202. G. Zona de secagem. H. Estação de abastecimento. 1. Vedação superior ultrassônica. J. Ejetor da roda de pás. K. Transportador de descarga. rolo mãe, é impresso com as informações nutricionais e de marketing adequadas. Em seguida, as camadas de polietileno e alumínio são adicionadas. As camadas são unidas por meio de equipamento especial de extrusão-laminação.

A. Operação e controle de preenchimento. B. Extração e conformação da manga. C. Dobragem da base. D. Estação de transferência. E. Tratamento de ar estéril. F. Injeção de H202. G. Zona de secagem. H. Estação de abastecimento. 1. Vedação superior ultrassônica. J. Ejetor da roda de pás. K. Transportador de descarga. rolo mãe, é impresso com as informações nutricionais e de marketing adequadas. Em seguida, as camadas de polietileno e alumínio são adicionadas. As camadas são unidas por meio de equipamento especial de extrusão-laminação. - 2 Em seguida, as máquinas automatizadas de alta velocidade vincam e cortam vários blocos de papelão, ou luvas, do rolo. As luvas agora estão prontas para serem moldadas em caixas, esterilizadas e envasadas em máquinas de envase especialmente projetadas. Esse enchimento geralmente é realizado em outro local, separado da fábrica que criou as mangas.

Esterilizar e encher as caixas de suco

- 3 Um controlador lógico programável (PLC) monitora e controla a máquina de envase que é operada por um operador. Primeiro, as luvas pré-formadas são carregadas em um magazine diretamente da caixa de remessa. As mangas são então extraídas individualmente por sucção, moldadas em um retângulo e colocadas em um mandril.

- 4 A camada interna da manga, que é feita de polietileno, é termicamente ativada por aquecimento por convecção.

- 5 Conforme a roda do mandril transporta as mangas para uma estação de prensagem, as mangas são dobradas para vedação inferior. Em seguida, os fundos das luvas são formados e selados, criando uma base de papelão com o topo ainda aberto. As caixas são então transferidas do mandril para a corrente de bolso onde as tampas são pré-dobradas.

- 6 Uma vez que as tampas são pré-dobradas, as caixas entram na zona asséptica, onde o ar fresco é esterilizado por filtros. Uma vez na zona asséptica, as embalagens são esterilizadas com vapor de peróxido de hidrogênio. Usando ar comprimido, o peróxido de hidrogênio líquido é forçado através de um bico para um aquecedor, onde é vaporizado antes de ser injetado nas caixas. O ar estéril é aquecido e soprado nas caixas repetidamente para secar o peróxido de hidrogênio, enquanto um ventilador extrai os vapores da zona asséptica.

- 7 Depois de esterilizadas, as embalagens são preenchidas com o produto pré-esterilizado. Qualquer espuma produzida durante o enchimento é extraída das caixas conforme necessário.

- 8 As partes superiores das caixas cheias são dobradas e seladas por ultrassom acima do nível do produto. As orelhas são aquecidas por convecção e dobradas contra os painéis laterais. As caixas acabadas são então descarregadas da máquina de envase em uma correia transportadora.

Toques finais

- 9 A próxima etapa é adicionar o mecanismo de bebida. O mecanismo mais comum é um canudo, embora algumas empresas ofereçam métodos alternativos, como as abas de puxar. Se for usado um canudo, ele é embrulhado em plástico e colado na lateral da caixa com um adesivo temporário que permitirá que o canudo seja posteriormente retirado da caixa, desembrulhado e inserido em um orifício perfurado no topo da caixa . O furo do canudo é feito por corte a laser. Se uma aba de puxar for usada, ela será adicionada ao topo da caixa, usando também um processo de corte a laser para a abertura. Isso conclui a criação de uma caixa de suco individual.

- 10 Freqüentemente, várias caixas de suco são embaladas juntas para formar embalagens múltiplas. As caixas individuais são embaladas em uma embalagem de papelão com informações nutricionais e outras informações impressas nela e, em seguida, são embaladas em plástico para envio.

Controle de qualidade

Para garantir o cumprimento dos padrões de qualidade e segurança, um CLP monitora e controla o funcionamento da máquina de envase durante a esterilização do líquido e o envase das caixas de suco. Este controlador é operado por um operador a partir de um console que cumpre todos os requisitos de relatórios da FDA (Food and Drug Administration) dos Estados Unidos. Centenas de verificações de qualidade manuais e automáticas são realizadas antes, durante e depois dos processos de esterilização e enchimento para garantir que a temperatura do líquido e a velocidade do processo permaneçam na faixa adequada; que a esterilidade, o conteúdo nutricional e o sabor da bebida nunca sejam comprometidos; que as próprias caixas permaneçam intactas sem vazamentos; e que os mecanismos de bebida estão devidamente acoplados.

Subprodutos / resíduos

Apesar do ceticismo inicial dos ambientalistas, as caixas de suco e o processo de embalagem asséptica usado para enchê-las provaram ser altamente ecologicamente corretos, resultando em muito menos desperdício e uso de energia do que os métodos tradicionais de embalagem de bebidas.

Além disso, devido ao seu peso leve e design exclusivo em forma de tijolo, as caixas de suco ajudam a economizar energia ocupando menos espaço durante o transporte do que as garrafas ou latas. Além disso, as embalagens assépticas não requerem refrigeração durante o transporte ou armazenamento, o que também reduz o uso de energia. Durante o processo de enchimento asséptico, o tempo e a temperatura são monitorados cuidadosamente para garantir a máxima eficiência energética sem comprometer a integridade do produto.

A reciclagem de caixas de suco usadas também ajuda a reduzir o desperdício. Na década de 1990, houve um aumento no número de comunidades que incluíam caixas de suco como parte de seus programas de reciclagem na calçada. Por meio de um processo denominado hidrapolpagem, o papel é separado do polietileno e transformado em celulose para a fabricação de outros produtos de papel.

Uma caixa de suco tem várias camadas de polietileno, papel e folha de alumínio.

Uma caixa de suco tem várias camadas de polietileno, papel e folha de alumínio. O Futuro

Na década de 1990, as vendas de bebidas de dose única, como caixas de suco, tiveram um crescimento recorde, e os especialistas esperavam que esse crescimento continuasse no século XXI. Os fatores que contribuem para esse crescimento incluem a expansão das operações internacionais por líderes do setor, como Coca-Cola, Tropicana e Pepsi-Cola; implementação contínua de novos sabores e idéias de marketing para atrair segmentos de mercado mais amplos; e novos locais de comercialização do produto, como academias de ginástica e bicicletários.

Um fator que pode prejudicar a indústria de sucos é o fato de que em 2001 a Academia Americana de Pediatria recomendou uma redução no consumo de suco por crianças, explicando que beber muito suco pode levar à obesidade e outros problemas de saúde. Resta saber se esta recomendação compensará os muitos benefícios que os pais tiveram com as caixas de suco até agora e as ideias inovadoras que ainda serão implementadas pela indústria de caixas de suco.

Onde aprender mais

Periódicos

Kelly, Kristine Porney. "Crescimento abundante para sucos, refrigerantes." Indústria de bebidas 86, não. 9 (setembro de 1995):10.

Kulma, Linda. "Eliminando o hábito da caixa de suco." U.S. News and World Report 130, não. 20 (21 de maio de 2001):71.

Skenazy, Lenore. "Caixas de suco, práticas, convenientes, divertidas." Serviço de notícias Knight-Ridder / Tribune (3 de novembro de 1998):K7326.

Outro

Página da Web do Aseptic Packaging Council.

Página da Combibloc, Inc.

Kathy Saporito

Processo de manufatura

- Robô da caixa de CD do Raspberry Pi

- Sobrecarga de C++ (operador e função)

- C# - Aulas

- C# - Sobrecarga do Operador

- Caixa de teste do sensor Turck TB3-CP80

- Recursos de torno de cama inclinada Formas de caixa rígida

- Especialista líder em reparos e reconstruções de caixas de engrenagens

- O que é um corte de caixa?

- O que é uma chave inglesa?

- O que é uma caixa de junção?