Tampa do poço

Antecedentes

O subsolo de uma grande cidade está repleto de utilidades subterrâneas:esgotos, bueiros, túneis de vapor e corredores de serviços públicos. As vias de acesso, chamadas de bueiros, são escavadas até esses conduítes subterrâneos em intervalos regulares para permitir que os trabalhadores de manutenção os alcancem. Os poços de inspeção são necessários para que as pessoas possam limpar, inspecionar ou consertar os utilitários subterrâneos. Os poços de inspeção podem ser bem rasos ou ter até 70 andares no terceiro túnel de abastecimento de água da cidade de Nova York. Tampas de bueiros são placas redondas de ferro enterradas nas ruas e calçadas para evitar que os transeuntes caiam nos bueiros.

As tampas dos bueiros devem ter no mínimo 22 pol. (56 cm) de diâmetro, mas podem ter até 60 pol. (1,5 m) de diâmetro. A cobertura média pesa entre 250 e 300 lb (113-136 kg). É importante que as tampas dos bueiros sejam pesadas, pois os esgotos podem produzir gás metano que pode empurrar as tampas leves para fora do caminho, deixando gases nocivos para a rua.

História

Assim que as pessoas começaram a viver nas cidades, o problema do que fazer com os dejetos humanos se tornou um problema. As primeiras cidades foram construídas ao longo de grandes rios que serviam de esgoto a céu aberto. Isso dificilmente era satisfatório devido às pragas periódicas que resultavam do excesso de dejetos humanos em contato próximo com as pessoas. Os engenheiros civis romanos resolveram esse problema com a invenção do esgoto subterrâneo. Os esgotos romanos, cavados à mão e revestidos com tijolos, coletavam os resíduos de uma cidade e os depositavam bem rio abaixo. Os romanos construíram vias de acesso a esses esgotos para permitir a limpeza periódica. As tampas de bueiros de pedra que cobriam essas vias de acesso ainda podem ser vistas na antiga cidade romana de Jerash, na Jordânia.

Demoraria um pouco até que a civilização moderna se elevasse ao nível dos romanos. A construção do sistema de esgoto de Chicago começou em 1856. A cidade de Nova York tinha apenas 320 km de linha de esgoto colocada em 1870, em comparação com os 10.000 km de hoje. Os primeiros poços de inspeção com tampas foram provavelmente construídos no início do século XIX, não para esgotos, mas para dutos de água ou gás. Nenhuma das tampas desses bueiros sobreviveu até o presente.

Matérias-primas

As tampas dos poços de inspeção são feitas de ferro fundido. Ferro fundido significa que o ferro é derretido e então derramado, ou fundido, em um molde. As tampas de esgoto típicas são fundidas com ferro fundido cinzento. O ferro fundido dúctil, devido à sua maior resistência, é usado para tampas de esgoto especiais, como as que seriam encontradas perto de terminais de aviões. O ferro fundido cinzento consiste no elemento ferro e nos elementos de liga carbono e silício. Os agentes de liga, principalmente o carbono, conferem ao ferro fundido sua resistência e durabilidade. O ferro fundido dúctil é produzido pela adição de manganês ao ferro fundido. O manganês faz com que o carbono do ferro forme nódulos em vez de flocos, dando ao ferro fundido dúctil sua maior resistência e maleabilidade.

Além do ferro, a outra matéria-prima necessária para fazer as tampas dos bueiros é a areia verde, que é areia aglutinada com argila. A areia verde é usada para produzir os moldes nos quais o ferro derretido é despejado. A mistura de areia consiste em cerca de 90% de areia de sílica, 4-10% de argila, 2-10% de orgânicos (por exemplo, carvão) e 2-5% de água. A areia não é verde. Verde refere-se ao fato de que pode permanecer úmido durante o processo de fundição.

Design

Cada tampa de esgoto, da mais simples à mais ornamentada, é primeiro modelada em madeira ou alumínio. O modelo é usado para fazer o molde no qual o ferro fundido derretido será despejado. Os designs que foram criados para a superfície dos poços de inspeção são tão variados quanto os artesãos qualificados que os criaram. Todas as tampas de bueiros são redondas porque um objeto redondo não pode ser jogado em um orifício redondo do mesmo diâmetro. Isso é vital, pois o peso do bueiro pode facilmente matar um trabalhador que estiver embaixo dele. As tampas de bueiros redondas também são mais fáceis de mover na superfície, pois podem ser enroladas. Existem tampas de caixas de utilidades retangulares, mas não são instaladas sobre bueiros.

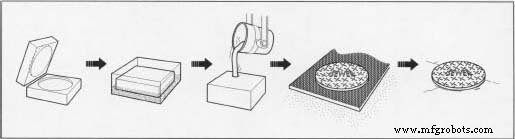

O processo de fabricação

Todas as peças fundidas, incluindo tampas de bueiros, são feitas em grandes fábricas chamadas de fundições. A sucata de aço chega à fundição, é derretida e ligada e sai como ferro fundido. O ferro fundido está em toda parte. Uma casa típica nos Estados Unidos contém cerca de 2.000 lb (900 kg) de ferro fundido, principalmente como tubos e conexões de tubos, mas também em fornos e condicionadores de ar. O processo de fundição consiste em cinco etapas, modelagem, preparação do molde, fusão / vazamento, resfriamento e acabamento.

Criação de padrões

- 1 Os padrões de poços de inspeção são esculpidos em madeira ou usinados em alumínio. Os modelos de alumínio são usados para grandes séries de produção devido à sua maior durabilidade. Os padrões são projetados para serem ligeiramente maiores do que a tampa do bueiro acabada para permitir o encolhimento à medida que as peças fundidas esfriam. Dois padrões, um para a metade superior da tampa e outro para a metade inferior, são necessários para cada bueiro. A metade superior do padrão geralmente é fornecida com um desenho decorativo, embora o desenho seja geralmente limitado a um padrão básico de waffle, cestaria ou círculo concêntrico nos tempos modernos. Antes de 1950, os padrões podiam ser qualquer coisa, desde estrelas cadentes até o horizonte de uma cidade. A metade inferior do molde pode ser simplesmente plana ou pode ser projetada em um padrão de teia de aranha tridimensional para fornecer resistência muito maior sem aumentar o peso da tampa a um grau que tornaria o movimento da tampa impraticável.

Preparação do molde

- 2 Os moldes de areia são criados colocando as duas metades do modelo de poço em caixas chamadas de frascos, de modo que os modelos formem a base da caixa. O frasco superior é conhecido como manta, enquanto o frasco inferior é conhecido como arrasto. A areia verde é compactada firmemente nos frascos para criar os dois moldes. O molde superior contém orifícios (conhecidos como risers ou sprues), nos quais o ferro derretido será derramado, e aberturas que permitem que os gases escapem do molde. Para uma tampa de bueiro, esses risers e respiradouros podem ser criados simplesmente colocando um pedaço de madeira verticalmente no frasco e removendo-o assim que a areia for colocada no frasco. O riser geralmente não leva diretamente para o molde. O riser se conecta a canais, canais horizontais na "linha de partição" (o plano onde as duas metades do molde são unidas). O uso de canais permite que o metal fundido seja alimentado no molde em mais de um local, o que ajuda a prevenir a formação de vazios na fundição final.

- 3 Uma vez que os padrões são removidos, o fundo dos frascos é uma imagem oca das metades superior e inferior da tampa do bueiro. As metades inferior e superior do molde são então montadas em um "frasco de arrasto", uma grande estrutura de metal.

- 4 Algumas peças fundidas são feitas com areia aglutinada com uma resina química termofixa, o que significa que deve ser aquecida para se fixar. Este processo tem algumas vantagens, pois os moldes podem ser construídos muito rapidamente e requerem menos mão-de-obra. Esses tipos de moldes são ideais para automação quando um grande número de peças fundidas deve ser feito. No entanto, as tampas de bueiros geralmente não são produzidas nas quantidades que justificariam a automação.

Derretimento / derramamento

- 5 Fornos de cúpula, arco elétrico, reverberatório, indução e cadinho são comumente usados para fundir a sucata de aço que a maioria das fundições usa para produzir ferro fundido. O

A fabricação de uma tampa de esgoto usando um molde de areia. a sucata de aço é colocada no forno e derretida a cerca de 2.700 ° F (1.500 ° C).

A fabricação de uma tampa de esgoto usando um molde de areia. a sucata de aço é colocada no forno e derretida a cerca de 2.700 ° F (1.500 ° C). - 6 Quaisquer metais de liga e fluxo necessários são então adicionados ao ferro fundido. O objetivo do fluxo é se ligar a quaisquer impurezas, criando um produto residual denominado "escória". Como a escória é mais leve que o ferro, ela flutua até o topo do ferro fundido e pode ser removida.

- 7 O ferro fundido é coletado em uma grande concha de metal. Trabalhando à distância para evitar respingos de ferro fundido, os trabalhadores da fundição inclinam a concha para que o ferro caia no molde de areia através do riser (ou jito). O riser é projetado para conter ferro fundido extra. Conforme a fundição esfria e encolhe, o excesso de metal preenche o molde. Como a temperatura do ferro fundido é muito mais alta do que a temperatura de autoignição dos materiais orgânicos na areia verde, os materiais orgânicos queimam e esgotam todo o oxigênio presente no molde. Isso evita a oxidação da tampa do poço. Os trabalhadores da fundição observam os produtos de exaustão jorrando do molde para garantir que os gases não fiquem presos no molde, onde podem causar bolhas na fundição.

Resfriamento

- 8 Demora cerca de uma hora e meia para o metal esfriar o suficiente para que possa ser removido do molde. O resfriamento completo leva cerca de um dia.

- 9 Em grandes fundições, a fundição resfriada e o molde são colocados em uma grelha vibratória e agitados até que toda a areia seja sacudida. Em uma pequena fundição, o mesmo processo pode ser realizado por um operário com uma escova de aço.

- 10 O manuseio da areia usada dos moldes em w pode ser uma grande dor de cabeça para o pessoal da fundição, pois enormes quantidades dela podem ser geradas durante o processo de fundição. Após cada uso, a areia é separada em um ciclone para remover qualquer que seja muito fina para ser reutilizada e para peneirar toda a escória de metal que possa estar presente.

Acabamento

- 11 Embora o acabamento possa ser uma grande parte do processo de fundição para peças fundidas complexas, as tampas de esgoto não requerem muito acabamento. Para a maior parte, tudo o que é necessário é remover os corredores, portões e risers (os canais nos quais o ferro fundido foi derramado tornam-se pequenas estalagmites nas tampas de bueiro acabadas), realizar um jato de granalha na superfície e, em seguida, usinar as superfícies de apoio para certifique-se de que a tampa ficará plana em sua estrutura.

Controle de qualidade

O ferro fundido é geralmente feito com sucata de aço. Como as matérias-primas não são controladas, as casas de fundição devem analisar cuidadosamente o metal fundido antes de ser usado para garantir que ele contenha as porcentagens adequadas de ferro, carbono e metais de liga. Após a fundição, a resistência e a ductilidade dos ferros fundidos devem ser testadas para garantir que as tampas de bueiro feitas de ferro tenham o desempenho projetado. A resistência e a ductilidade são avaliadas fundindo amostras de teste de barra do mesmo metal usado para fundir as tampas de bueiro. As barras são colocadas em um tensiômetro que puxa suas extremidades até que se rompam ou se alongem além de seu limite elástico - o limite elástico é o ponto para o qual a barra pode ser puxada e ainda recuperar sua forma original se a tensão for liberada. O ferro fundido dúctil geralmente pode suportar um alongamento entre 2% e 10% antes de quebrar. O ferro fundido cinzento é frágil e, portanto, irá quebrar antes de se alongar significativamente. Os engenheiros que projetam produtos feitos com ferro fundido cinzento devem sempre ter em mente que, por ser frágil, ele se quebrará sem avisar se estiver sobrecarregado. Como isso poderia causar um desastre, os componentes de ferro fundido geralmente têm fatores de segurança muito mais elevados do que os componentes de ferro dúctil.

Subprodutos / resíduos

Emissões gasosas, como monóxido de carbono, sulfeto de hidrogênio, dióxido de enxofre, óxido nitroso e benzeno, são produzidas quando o ferro fundido entra em contato com a areia verde. No passado, o chumbo era frequentemente usado como aglutinante em alguns tipos de moldes. A deposição em aterro desses moldes usados criou problemas de poluição por metais pesados. Fundições ligadas à resina produzem compostos orgânicos voláteis quando são cozidas para endurecê-las.

A maior parte da areia da areia verde pode ser reciclada em novas fundições. Porém, uma certa porcentagem da areia torna-se muito fina durante as operações de fundição e deve ser descartada.

O Futuro

É improvável que o processo de produção de tampas de esgoto mude muito no futuro. Nem é provável que materiais alternativos sejam usados para produzir tampas de bueiros, pois o ferro fundido é extremamente econômico. A perspectiva empolgante para tampas de bueiro envolve o projeto auxiliado por computador e a fabricação auxiliada por computador (CAD-CAM). Com CAD-CAM, os projetistas de tampas de esgoto podem produzir padrões complexos que podem ser cortados de moldes de plástico por máquinas automáticas. Não será necessário que um artesão bem pago gaste dias ou semanas criando modelos particularmente intrincados para tampas de esgoto especiais. Assim que o desenho estiver pronto, o modelo pode ser cortado em apenas alguns minutos. Uma época de ouro do projeto de tampas de esgoto pode estar próxima. Em vez de círculos monótonos e utilitários, as tampas de esgoto podem mais uma vez adicionar um toque de arte às ruas e calçadas da cidade.

Onde aprender mais

Livros

Baumeister, Theodore, et al. Marks's Standard Handbook for Mechanical Engineers. 8ª ed. McGraw Hill Book Company, 1979.

Davis, J. R., ed. ASM Speciality Handbook, Cast Irons. ASM International, 1996.

Melnick, Mimi. Tampas de bueiros. Cambridge:The MIT Press, 1994.

Samokhin, V. S., ed. Manual de projeto de sistemas de águas residuais. Nova York:Allerton Press, Inc., 1986.

Outro

Página da Web da Architectural Iron Company. 28 de setembro de 2001.

Esgotos do Mundo, Unam-se. 28 de setembro de 2001.

Jeff Raines

Processo de manufatura