Latão

Antecedentes

O latão é um metal composto principalmente por cobre e zinco. O cobre é o componente principal e o latão é geralmente classificado como uma liga de cobre. A cor do latão varia de um marrom avermelhado escuro a um amarelo prateado claro, dependendo da quantidade de zinco presente; quanto mais zinco, mais clara é a cor. O latão é mais forte e mais duro que o cobre, mas não tão forte ou duro como o aço. É fácil de formar em várias formas, um bom condutor de calor e geralmente resistente à corrosão da água salgada. Por causa dessas propriedades, o latão é usado para fazer canos e tubos, calafetadores e outras peças de acabamento arquitetônico, parafusos, radiadores, instrumentos musicais e invólucros de cartuchos para armas de fogo.

História

Antigos metalúrgicos na área agora conhecida como Síria ou Turquia oriental sabiam como derreter cobre com estanho para fazer um metal chamado bronze já em 3000 a.C. Às vezes, eles também faziam latão sem saber, porque depósitos de minério de estanho e zinco às vezes são encontrados juntos e os dois materiais têm cores e propriedades semelhantes.

Em cerca de 20 a.C.-A.D. 20, metalúrgicos ao redor do Mar Mediterrâneo foram capazes de distinguir minérios de zinco daqueles que continham estanho e começaram a misturar zinco com cobre para fazer moedas de latão e outros itens. A maior parte do zinco era derivada do aquecimento de um mineral conhecido como calamina, que contém vários compostos de zinco. A partir de cerca de 300 d.C., a indústria de processamento de latão floresceu no que hoje é a Alemanha e a Holanda.

Embora esses primeiros metalúrgicos pudessem reconhecer a diferença entre o minério de zinco e o minério de estanho, eles ainda não entendiam que o zinco era um metal. Foi só em 1746 que um cientista alemão chamado Andreas Sigismund Marggraf (1709-1782) identificou o zinco e determinou suas propriedades. O processo de combinação de cobre metálico e zinco para fazer latão foi patenteado na Inglaterra em 1781.

Os primeiros invólucros de cartucho de metal para armas de fogo foram introduzidos em 1852. Embora vários metais diferentes tenham sido experimentados, o latão foi o mais bem-sucedido por causa de sua capacidade de expandir e selar a culatra sob pressão quando o cartucho foi disparado pela primeira vez, então se contrai imediatamente para permitir o vazio invólucro do cartucho a ser extraído da arma de fogo. Essa propriedade levou ao desenvolvimento de armas automáticas de disparo rápido.

Matérias-primas

O principal componente do latão é o cobre. A quantidade de cobre varia entre 55% e 95% em peso, dependendo do tipo de latão e do uso a que se destina. Latão contendo uma alta porcentagem de cobre é feito de cobre refinado eletricamente que é pelo menos 99,3% puro para minimizar a quantidade de outros materiais. Latão contendo uma porcentagem menor de cobre também pode ser feito de cobre refinado eletricamente, mas é mais comumente feito de sucata de liga de cobre reciclada mais barata. Quando é usada sucata reciclada, as porcentagens de cobre e outros materiais na sucata devem ser conhecidas para que o fabricante possa ajustar as quantidades de materiais a serem adicionados a fim de obter a composição de latão desejada.

O segundo componente do latão é o zinco. A quantidade de zinco varia entre 5% e 40% em peso dependendo do tipo de latão.

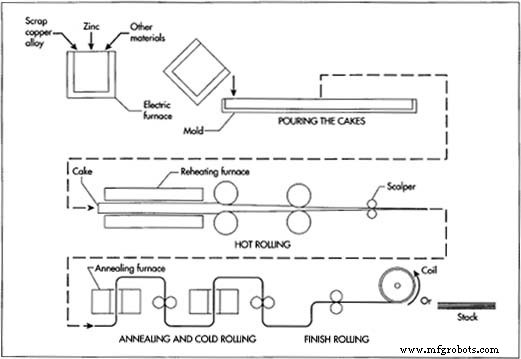

Um diagrama que descreve as etapas de fabricação típicas na produção 6rass. Latão com maiores porcentagens de zinco são mais fortes e mais duros, mas também são mais difíceis de formar e têm menos resistência à corrosão. O zinco usado para fazer latão é um tipo comercial às vezes conhecido como spelter.

Um diagrama que descreve as etapas de fabricação típicas na produção 6rass. Latão com maiores porcentagens de zinco são mais fortes e mais duros, mas também são mais difíceis de formar e têm menos resistência à corrosão. O zinco usado para fazer latão é um tipo comercial às vezes conhecido como spelter. Alguns latões também contêm pequenas porcentagens de outros materiais para melhorar certas características. Pode-se adicionar até 3,8% em peso de chumbo para melhorar a usinabilidade. A adição de estanho melhora a resistência à corrosão. O ferro torna o latão mais duro e torna a estrutura interna de grãos menor, de modo que o metal pode ser moldado por impactos repetidos em um processo chamado forjamento. O arsênico e o antimônio às vezes são adicionados ao latão que contém mais de 20% de zinco para inibir a corrosão. Outros materiais que podem ser usados em quantidades muito pequenas são manganês, silício, e fósforo.

Design

Os nomes tradicionais para vários tipos de latão geralmente refletem a cor do material ou o uso pretendido. Por exemplo, o latão vermelho continha 15% de zinco e tinha uma cor avermelhada, enquanto o latão amarelo continha 35% de zinco e tinha uma cor amarelada. O latão do cartucho continha 30% de zinco e era usado para fazer cartuchos para armas de fogo. O latão naval tinha até 39,7% de zinco e era usado em várias aplicações em navios.

Infelizmente, espalhados entre os nomes tradicionais de latão havia vários nomes incorretos. O latão com 10% de zinco era denominado bronze comercial, embora não contivesse estanho e não fosse um bronze. O latão com 40% de zinco e 3,8% de chumbo era denominado bronze arquitetônico, embora na verdade fosse um latão com chumbo.

Como resultado desses nomes às vezes confusos, o latão nos Estados Unidos agora é designado pelo Sistema de Numeração Unificada para metais e ligas. Este sistema usa uma letra - neste caso, a letra "C" para cobre, porque o latão é uma liga de cobre - seguida por cinco dígitos. Latões cuja composição química os torna adequados para serem transformados no produto final por métodos mecânicos, como laminação ou forjamento, são chamados de latões forjados, e o primeiro dígito de sua designação é de 1 a 7. Latões cuja composição química os torna adequados para serem formados no produto final pelo vazamento de metal fundido em um molde são chamados de latão fundido, e o primeiro dígito de sua designação é 8 ou 9.

O processo de fabricação

O processo de manufatura usado para produzir latão envolve combinar as matérias-primas apropriadas em um metal fundido, que pode solidificar. A forma e as propriedades do metal solidificado são então alteradas por meio de uma série de operações cuidadosamente controladas para produzir o estoque de latão desejado.

O estoque de latão está disponível em uma variedade de formas, incluindo chapa, folha, tira, folha, haste, barra, arame e tarugo, dependendo da aplicação final. Por exemplo, os parafusos de latão são cortados do comprimento da haste. As aletas em zigue-zague usadas em alguns radiadores de veículos são dobradas em tiras. Canos e tubos são formados por extrusão ou compressão de tarugos retangulares de latão quente através de uma abertura moldada, chamada de matriz, para formar cilindros longos e ocos.

As diferenças entre placa, folha, tira e folha são o tamanho geral e a espessura dos materiais. A placa é uma peça grande, plana e retangular de latão com uma espessura maior que cerca de 0,2 pol. (5 mm) - como uma peça de madeira compensada usada na construção de edifícios. A folha geralmente tem o mesmo tamanho geral da placa, mas é mais fina. A tira é feita de uma folha cortada em pedaços longos e estreitos. A folha é como uma tira, só que muito mais fina. Algumas folhas de latão podem ser tão finas quanto 0,013 mm (0,0005 pol.).

O processo de fabricação real depende da forma desejada e das propriedades do estoque de latão, bem como do maquinário e práticas específicas usadas em diferentes fábricas de latão. Aqui está um processo de manufatura típico usado para produzir folhas e tiras de latão.

Derretimento

- 1 A quantidade apropriada de sucata de liga de cobre adequada é pesada e transferida para um forno elétrico onde é fundida a cerca de 1.920 ° F (1.050 ° C). Depois de ajustar a quantidade de zinco na liga de sucata, uma quantidade apropriada de zinco é adicionada após o cobre derreter. Uma pequena quantidade de zinco adicional, cerca de 50% do zinco total necessário, pode ser adicionada para compensar qualquer zinco que vaporize durante a operação de fusão. Se quaisquer outros materiais forem necessários para a formulação de latão específica, eles também serão adicionados, se não estiverem presentes na sucata de cobre.

- 2 O metal derretido é derramado em moldes de cerca de 20 cm x 46 cm x 3 m (8 pol x 18 pol x 10 pés) e solidificado em placas chamadas bolos. Em algumas operações, o derretimento e o vazamento são feitos de forma semi-contínua para produzir placas muito longas.

- 3 Quando os bolos estão frios o suficiente para serem movidos, eles são despejados das formas e movidos para a área de laminação onde são armazenados.

Laminação a quente

- 4 Os bolos são colocados no forno e reaquecidos até atingirem a temperatura desejada. A temperatura depende da forma final e das propriedades do estoque de latão.

- 5 Os bolos aquecidos são então alimentados através de uma série de rolos de aço opostos que reduzem a espessura do latão passo a passo para cerca de 0,5 pol (13 mm) ou menos. Ao mesmo tempo, a largura do latão aumenta. Esse processo às vezes é chamado de rolagem de decomposição.

- 6 O latão, que agora está muito mais frio, passa por uma fresadora chamada cambista. Esta máquina corta uma camada fina das faces externas do latão para remover quaisquer óxidos que possam ter se formado nas superfícies como resultado da exposição do metal quente ao ar.

Recozimento e laminação a frio

- 7 Como o latão é laminado a quente, fica cada vez mais difícil de trabalhar. Ele também perde sua ductilidade ou capacidade de ser esticado ainda mais. Antes que o latão possa ser laminado, ele deve primeiro ser aquecido para aliviar um pouco de sua dureza e torná-lo mais dúctil. Este processo é denominado recozimento. As temperaturas e tempos de recozimento variam de acordo com a composição do latão e as propriedades desejadas. Pedaços maiores de latão laminado a quente podem ser colocados em um forno selado e recozidos juntos em um lote. As peças menores podem ser colocadas em um transportador de correia de metal e alimentadas continuamente através de uma fornalha com selos herméticos em cada extremidade. Em qualquer um dos métodos, a atmosfera dentro do forno é preenchida com um gás neutro como o nitrogênio para evitar que o latão reaja com o oxigênio e forme óxidos indesejáveis em sua superfície.

- 8 As peças recozidas de latão são então alimentadas através de outra série de rolos para reduzir ainda mais sua espessura para cerca de 0,1 pol. (2,5 mm). Este processo é chamado de laminação a frio porque a temperatura do latão é muito mais baixa do que a temperatura durante a laminação a quente. A laminação a frio deforma a estrutura interna do latão, ou grão, e aumenta sua resistência e dureza. Quanto mais a espessura é reduzida, mais forte e duro se torna o material. Os laminadores a frio são projetados para minimizar a deflexão ao longo da largura dos rolos, a fim de produzir chapas de latão com espessura quase uniforme.

- 9 As etapas 7 e 8 podem ser repetidas muitas vezes para atingir a espessura, resistência e grau de dureza desejados. Em algumas fábricas, as peças de latão são conectadas em uma folha longa e contínua e são alimentadas por uma série de fornos de recozimento e laminadores dispostos em um padrão de serpentina vertical.

- 10 Neste ponto, as folhas largas podem ser cortadas em seções mais estreitas para produzir tiras de latão. A tira pode então ser banhada com ácido e enxágue para limpá-la.

Concluir a rolagem

- 11 As chapas podem receber uma laminação final a frio para ajustar as tolerâncias na espessura ou para produzir um acabamento superficial muito liso. Eles são então cortados no tamanho desejado, empilhados ou enrolados, dependendo de sua espessura e uso pretendido, e enviados para o depósito para distribuição.

- 12 A tira também pode receber um acabamento final laminado antes de ser cortada no comprimento desejado, enrolada e enviada para o depósito.

Controle de qualidade

Durante a produção, o latão está sujeito a avaliação e controle constantes dos materiais e processos usados para formar um estoque específico de latão. As composições químicas das matérias-primas são verificadas e ajustadas antes da fusão. Os tempos e temperaturas de aquecimento e resfriamento são especificados e monitorados. A espessura da folha e da tira é medida em cada etapa. Finalmente, as amostras do produto acabado são testadas quanto à dureza, resistência, dimensões e outros fatores para garantir que atendam às especificações exigidas.

O Futuro

O latão tem uma combinação de força, resistência à corrosão e conformabilidade que continuará a torná-lo um material útil para muitas aplicações no futuro previsível. O latão também tem uma vantagem sobre outros materiais, pois a maioria dos produtos feitos de latão são reciclados ou reutilizados, em vez de serem descartados em aterros sanitários, o que ajudará a garantir um fornecimento contínuo por muitos anos.

Processo de manufatura

- Parafusos galvanizados x zincados:qual é o melhor?

- Por que o zinco é usado em tantas ligas

- 7 Coisas Surpreendentes Feitas de Latão

- Os benefícios da usinagem CNC de latão discutidos

- O que é o revestimento de fosfato de zinco?

- Usinagem de ferragens de guitarra personalizadas

- Usinagem de latão x alumínio:a vantagem da tradição

- Serviços de galvanização em Melbourne

- Latão vs. Bronze como Materiais de Ferramental:Quais são as Diferenças?

- Os fundamentos da zincagem e seus benefícios associados