Molas

Uma mola é um dispositivo que muda de forma em resposta a uma força externa, retornando à sua forma original quando a força é removida. A energia gasta na deformação da mola é armazenada nela e pode ser recuperada quando a mola retornar ao seu formato original. Geralmente, a quantidade de mudança de forma está diretamente relacionada à quantidade de força exercida. Se uma força muito grande for aplicada, no entanto, a mola se deformará permanentemente e nunca retornará à sua forma original.

Antecedentes

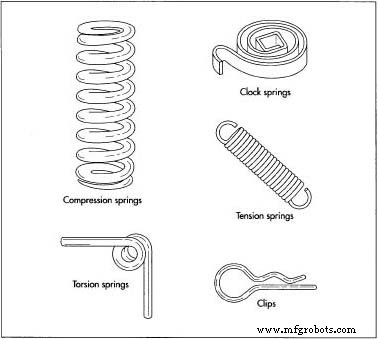

Existem vários tipos de molas. Um dos mais comuns consiste em fios enrolados em formato cilíndrico ou cônico. Uma mola de extensão é uma mola espiral cujas espirais normalmente se tocam; quando uma força é aplicada para esticar a mola, as bobinas se separam. Em contraste, uma mola de compressão é uma mola em espiral com espaço entre espirais sucessivas; quando uma força é aplicada para encurtar a mola, as bobinas são empurradas para mais perto. Um terceiro tipo de mola em espiral, chamado de mola de torção, é projetado para que a força aplicada torça a bobina em uma espiral mais apertada. Exemplos comuns de molas de torção são encontrados em pranchetas e grampos de cabelo de borboletas.

Ainda outra variação de molas helicoidais é a mola de relógio, que é enrolada em uma espiral plana ao invés de um cilindro ou cone. Uma extremidade da mola está no centro da espiral e a outra está em sua borda externa.

Algumas molas são feitas sem bobinas. O exemplo mais comum é a folha de mola, que tem a forma de um arco raso; é comumente usado para sistemas de suspensão de automóveis. Outro tipo é uma mola de disco, um dispositivo semelhante a uma arruela com a forma de um cone truncado. Cilindros de núcleo aberto de material sólido e elástico também podem atuar como molas. As molas não helicoidais geralmente funcionam como molas de compressão.

História

Muito simples, molas não helicoidais têm sido usadas ao longo da história. Mesmo um galho de árvore resiliente pode ser usado como uma mola. Dispositivos de mola mais sofisticados datam da Idade do Bronze, quando as pinças de sobrancelha eram comuns em várias culturas. Durante o século III a.C., o engenheiro grego Ctesíbio de Alexandria desenvolveu um processo para fazer "bronze elástico" aumentando a proporção de estanho na liga de cobre, fundindo a peça e endurecendo-a com golpes de martelo. Ele tentou usar uma combinação de molas de lâmina para operar uma catapulta militar, mas elas não eram poderosas o suficiente. Durante o segundo século a.C., Filo de Bizâncio, outro engenheiro de catapulta, construiu um dispositivo semelhante, aparentemente com algum sucesso. Os cadeados eram amplamente usados no antigo império romano, e pelo menos um tipo usava folhas de metal curvadas para manter os dispositivos fechados até que as folhas fossem comprimidas com chaves.

O próximo desenvolvimento significativo na história das fontes ocorreu na Idade Média. Uma serra elétrica desenvolvida por Villard de Honnecourt por volta de 1250 usava uma roda d'água para empurrar a lâmina da serra em uma direção, ao mesmo tempo entortando um mastro; quando a vara voltou ao estado não dobrado, puxou a lâmina da serra na direção oposta.

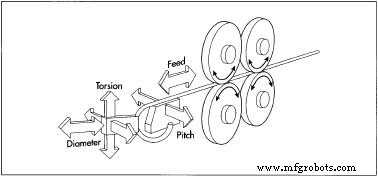

As molas helicoidais foram desenvolvidas no início do século XV. Ao substituir o sistema de pesos que comumente acionam os relógios por um mecanismo de mola enrolada, os relojoeiros

Um diagrama representando o enrolamento da mola feito por uma máquina CNC. foram capazes de criar dispositivos de cronometragem portáteis e confiáveis. Esse avanço tornou possível a navegação celestial precisa para os navios oceânicos.

Um diagrama representando o enrolamento da mola feito por uma máquina CNC. foram capazes de criar dispositivos de cronometragem portáteis e confiáveis. Esse avanço tornou possível a navegação celestial precisa para os navios oceânicos. No século XVIII, a Revolução Industrial estimulou o desenvolvimento de técnicas de produção em massa para a fabricação de molas. Durante a década de 1780, o serralheiro britânico Joseph Bramah usou uma bobinadeira de mola em sua fábrica. Aparentemente uma adaptação de um torno mecânico, a máquina carregava uma bobina de arame no lugar de um cabeçote de corte. O fio da bobina era enrolado em uma haste presa ao torno. A velocidade do parafuso de avanço, que carregava a bobina paralela à haste giratória, podia ser ajustada para variar o espaçamento das bobinas da mola.

Exemplos comuns de uso de molas atuais variam de pequenas bobinas que suportam teclas em touchpads de telefones celulares a enormes bobinas que sustentam edifícios inteiros e os protegem da vibração do terremoto.

Matérias-primas

Ligas de aço são os materiais de mola mais comumente usados. As ligas mais populares incluem alto teor de carbono (como o fio de música usado para cordas de violão), baixo teor de carbono temperado com óleo, silício de cromo cromo vanádio e aço inoxidável.

Outros metais que às vezes são usados para fazer molas são liga de cobre-berílio, bronze de fósforo e titânio. Borracha ou uretano podem ser usados para molas cilíndricas não helicoidais. O material cerâmico foi desenvolvido para molas helicoidais em ambientes de altíssima temperatura. Materiais compostos de fibra de vidro unidirecional estão sendo testados para possível uso em molas.

Design

Várias equações matemáticas foram desenvolvidas para descrever as propriedades das molas, com base em fatores como composição e tamanho do fio, diâmetro da bobina da mola, número de bobinas e quantidade de força externa esperada. Essas equações foram incorporadas ao software de computador para simplificar o processo de design.

O processo de fabricação

A descrição a seguir enfoca a fabricação de molas helicoidais de liga de aço.

Enrolamento

-

1 Enrolamento a frio. Fios de até 18 mm (0,75 pol.) De diâmetro podem ser enrolados em temperatura ambiente usando uma das duas técnicas básicas. Um consiste em enrolar o fio em torno de um eixo denominado mandril ou mandril. Isso pode ser feito em uma máquina de enrolamento de mola dedicada, um torno, uma furadeira elétrica com o mandril preso no mandril ou uma máquina de enrolamento operada por manivela manual. Um mecanismo de orientação, como o parafuso de avanço em um torno, deve ser usado para alinhar o fio no passo desejado (distância entre bobinas sucessivas) conforme ele se enrola ao redor do mandril.

Alternativamente, o fio pode ser enrolado sem um mandril. Isso geralmente é feito com uma máquina de computador de navegação central (CNC). Exemplos de diferentes tipos de molas. O fio é empurrado para frente sobre um bloco de suporte em direção a uma cabeça ranhurada que desvia o fio, forçando-o a dobrar. A cabeça e o bloco de suporte podem ser movidos um em relação ao outro em até cinco direções para controlar o diâmetro e o passo da mola que está sendo formada.

Exemplos de diferentes tipos de molas. O fio é empurrado para frente sobre um bloco de suporte em direção a uma cabeça ranhurada que desvia o fio, forçando-o a dobrar. A cabeça e o bloco de suporte podem ser movidos um em relação ao outro em até cinco direções para controlar o diâmetro e o passo da mola que está sendo formada.

Para molas de extensão ou torção, as extremidades são dobradas nas alças, ganchos ou seções retas desejadas após a operação de enrolamento ser concluída.

- 2 Enrolamento a quente. Arame mais espesso ou barra de aço podem ser enrolados em molas se o metal for aquecido para torná-lo flexível. As bobinadeiras industriais padrão podem lidar com barras de aço de até 3 pol. (75 mm) de diâmetro e molas personalizadas têm sido feitas de barras de até 6 pol. (150 mm) de espessura. O aço é enrolado em torno de um mandril enquanto fica vermelho. Em seguida, ele é imediatamente removido da máquina de enrolamento e mergulhado em óleo para resfriá-lo rapidamente e endurecê-lo. Neste estágio, o aço é muito frágil para funcionar como uma mola e deve ser revenido posteriormente.

Endurecimento

- 3 Tratamento térmico. Quer o aço tenha sido enrolado a quente ou a frio, o processo cria tensão no material. Para aliviar essa tensão e permitir que o aço mantenha sua elasticidade característica, a mola deve ser temperada por tratamento térmico. A mola é aquecida em um forno, mantida na temperatura adequada por um tempo pré-determinado e, em seguida, deixada esfriar lentamente. Por exemplo, uma mola feita de arame de música é aquecida a 500 ° F (260 ° C) por uma hora.

Acabamento

- 4 Moagem. Se o projeto exige extremidades planas na mola, as extremidades são retificadas neste estágio do processo de fabricação. A mola é montada em um gabarito para garantir a orientação correta durante o desbaste e é mantida contra uma roda abrasiva rotativa até que o grau de planicidade desejado seja obtido. Quando um equipamento altamente automatizado é usado, a mola é mantida em uma manga enquanto ambas as extremidades são retificadas simultaneamente, primeiro por rodas grossas e depois por rodas mais finas. Um fluido apropriado (água ou uma substância à base de óleo) pode ser usado para resfriar a mola, lubrificar o rebolo e remover as partículas durante a moagem.

- 5 Shot peening. Este processo fortalece o aço para resistir à fadiga do metal e rachaduras durante sua vida útil de flexões repetidas. Toda a superfície da mola é exposta a uma barragem de minúsculas bolas de aço que a martelam, alisam e comprimem o aço que fica logo abaixo da superfície.

- 6 Configuração. Para fixar permanentemente o comprimento e passo desejados da mola, ela é totalmente comprimida de modo que todas as bobinas se toquem. Alguns fabricantes repetem esse processo várias vezes.

-

7 Revestimento. Para prevenir a corrosão, toda a superfície da mola é protegida por pintura, imersão em borracha líquida ou revestimento com outro metal como zinco ou cromo. Um processo, chamado de galvanização mecânica, envolve girar a mola em um recipiente com pó metálico, água, produtos químicos aceleradores e minúsculas contas de vidro que socam o pó metálico na superfície da mola.

Alternativamente, na galvanoplastia, a mola é imersa em um líquido eletricamente condutor que corroerá o metal de galvanização, mas não a mola. Uma carga elétrica negativa é aplicada à mola. Também imerso no líquido está um suprimento do metal de revestimento, que recebe uma carga elétrica positiva. À medida que o metal revestido se dissolve no líquido, ele libera moléculas com carga positiva que são atraídas para a mola com carga negativa, onde se ligam quimicamente. A galvanoplastia torna as molas de aço carbono quebradiças, portanto, logo após o plaqueamento (menos de quatro horas), elas devem ser cozidas a 325-375 ° F (160-190 ° C) por quatro horas para neutralizar a fragilização.

- 8 Embalagem. As quantidades desejadas de molas podem ser simplesmente embaladas a granel em caixas ou sacos plásticos. No entanto, outras formas de embalagem foram desenvolvidas para minimizar danos ou emaranhamento de molas. Por exemplo, eles podem ser ensacados individualmente, amarrados em fios ou hastes, encerrados em tubos ou afixados em papel adesivo.

Controle de qualidade

Vários dispositivos de teste são usados para verificar as molas concluídas quanto à conformidade com as especificações. Os dispositivos de teste medem propriedades como a dureza do metal e a quantidade de deformação da mola sob uma força conhecida. As molas que não atendem às especificações são descartadas. A análise estatística dos resultados do teste pode ajudar os fabricantes a identificar problemas de produção e melhorar os processos para que menos molas defeituosas sejam produzidas.

Aproximadamente um terço das molas defeituosas resulta de problemas de produção. Os outros dois terços são causados por deficiências no fio usado para formar as molas. Em 1998, os pesquisadores relataram o desenvolvimento de um teste de enrolamento do fio (denominado FRACMAT) que podia filtrar fios inadequados antes de fabricar molas.

As bobinadeiras operadas por computador melhoram a qualidade de duas maneiras. Primeiro, eles controlam o diâmetro e o passo da mola com mais precisão do que as operações manuais. Em segundo lugar, por meio do uso de materiais piezoelétricos, cujo tamanho varia com a entrada elétrica, os cabeçotes de enrolamento CNC podem se ajustar com precisão em tempo real às medições das características da mola. Como resultado, essas máquinas inteligentes produzem menos molas que devem ser rejeitadas por não atenderem às especificações.

O Futuro

As demandas das indústrias de computadores e telefones celulares em rápido crescimento estão levando os fabricantes de molas a desenvolver técnicas confiáveis e econômicas para a fabricação de molas muito pequenas. As molas que suportam teclas em touchpads e teclados são importantes, mas também existem aplicações menos aparentes. Por exemplo, um fabricante de equipamento de teste usado na produção de semicondutores desenvolveu uma tecnologia de contato de micro-mola. Milhares de minúsculas molas, com apenas 40 mils (0,040 pol. Ou 1 mm) de altura, são ligadas a pontos de contato individuais de um wafer semicondutor. Quando esse wafer é pressionado contra um instrumento de teste, as molas se comprimem, estabelecendo conexões elétricas altamente confiáveis.

Os dispositivos médicos também usam molas muito pequenas. Uma mola em espiral foi desenvolvida para uso na extremidade de inserção de um cateter ou endoscópio. Feita de arame de 0,0012 pol. (30 micrômetros ou 0,030 mm) de diâmetro, a mola tem 0,0036 pol. (0,092 mm) de espessura - quase o mesmo que um fio de cabelo humano. A empresa japonesa que desenvolveu esta primavera está tentando torná-lo ainda menor.

A miniaturização final realizada até agora foi realizada em 1997 por um químico austríaco chamado Bernard Krautler. Ele construiu uma mola molecular amarrando 12 átomos de carbono e anexando uma molécula de vitamina B12 a cada extremidade da cadeia por meio de um átomo de cobalto. No estado relaxado, a corrente tem a forma de zigue-zague; quando é umedecido com água, no entanto, ele se dobra fortemente. A adição de ciclodextrina faz com que a cadeia volte ao seu estado relaxado. Nenhuma aplicação prática desta primavera foi encontrada ainda, mas a pesquisa continua.

Processo de manufatura

- 4 Tipos comuns de molas helicoidais

- O que é um Gartner Spring?

- O guia para iniciantes em molas de compressão

- O guia do iniciante para extensões de molas

- Extensão vs molas de compressão:Qual é a diferença?

- O que é uma mola de extensão mecânica?

- Equipamento de paisagismo de primavera

- Tutorial do Solidworks Spring – Animação adaptável do Spring

- O que é um amortecedor de mola?

- Guia de substituição de amortecedores de mola