Lençol

Antecedentes

Um lençol é um tecido de tecido plano que é usado em uma cama entre o ocupante de uma cama e o cobertor quente acima. Geralmente é um retângulo de tecido de tear largo, o que significa que é feito sem costura central. Os lençóis têm bainhas na parte superior e inferior. As ourelas ou bordas acabadas da folha tecida tal como é feita no tear são utilizadas como costuras laterais e, portanto, não há necessidade de bainhas nas laterais. Hoje, o lençol vem como parte de um conjunto de roupas de cama que combinam em cor, tecido e detalhes e inclui o lençol ajustado (para cobrir o colchão), o lençol plano e pelo menos uma fronha.

O lençol pode ser feito de uma variedade de fibras, incluindo linho, algodão, produtos sintéticos (muitas vezes misturados com fibras naturais como o algodão) e, ocasionalmente, seda. Os lençóis são feitos de uma grande variedade de tecidos. Particularmente popular é o percal, um tecido simples de todo o algodão ou mistura de algodão-poliéster que é macio, fresco e confortável contra a pele. Também de trama simples, mas mais grosseira do que o percal, é a musselina. Nos meses de inverno, as folhas de flanela, tecidas com fibras de algodão da fralda, fornecem calor adicional. Lençóis sedosos e acetinados, geralmente tecidos de materiais sintéticos (a seda é muito cara) são uma novidade. A roupa de cama também é ocasionalmente usada para lençóis de cama, mas geralmente não está disponível comercialmente neste país, pois a roupa não é processada nos Estados Unidos. As folhas de linho são importadas da Europa Oriental ou da Grã-Bretanha.

História

Camas de algum tipo existem há milênios. Não se sabe quando os lençóis foram usados pela primeira vez para manter o conforto do dorminhoco, mas é provável que os primeiros lençóis verdadeiros fossem de linho. O linho, derivado da planta do linho, é cultivado há séculos e habilmente cultivado, fiado e tecido pelos egípcios. É uma planta trabalhosa de cultivar, mas o tecido acabado é perfeito para lençóis porque é mais macio ao toque do que o algodão e torna-se mais brilhante com o uso. Os lençóis de linho eram feitos em teares convencionais com largura entre 30-40 pol. (76,2-101,6 cm), resultando em lençóis que precisavam ser costurados no centro para serem grandes o suficiente para uso. Os europeus trouxeram a cultura do linho para o Novo Mundo; o processamento do linho floresceu nas colônias do Nordeste e do Meio por dois séculos. No entanto, devido ao meticuloso processo de cultivo, a confecção da roupa de cama era difícil e demorada. Não obstante, muitas mulheres americanas do século XVII, XVIII e início do XIX trabalharam incansavelmente na produção de artigos de linho - fronhas, lençóis, guardanapos, toalhas - para uso familiar em seu casamento.

Por volta de 1830, nos Estados Unidos, o cultivo e o processamento de algodão estavam se consolidando. Anteriormente, era difícil remover as sementes tenazes encontradas no algodão de fibra curta, que cresce facilmente no sul dos Estados Unidos. O desenvolvimento do descaroçador de algodão por Eli Whitney permitiu que as sementes fossem arrancadas do algodão com facilidade e rapidez; As plantações do sul imediatamente começaram a cultivar a agora lucrativa planta usando trabalho escravo. Ao mesmo tempo, as fábricas têxteis da Nova Inglaterra estavam adaptando rapidamente as tecnologias de fabricação de algodão britânicas e eram capazes de fiar, tecer, tingir e imprimir algodão em grandes quantidades. Por volta de 1860, poucos se preocupavam em fazer lençóis de linho - por que perder tempo quando lençóis de algodão eram baratos e fáceis de obter?

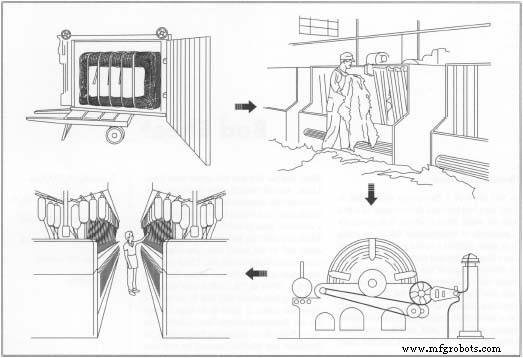

Fibras de algodão são produzidas a partir de fardos de algodão cru que são limpos, cardados, misturados e fiados. Depois de carregadas em uma viga de seção, as bobinas são revestidas com cola para facilitar a tecelagem. Várias vigas de seção são carregadas em uma única viga de tear grande. Até 6.000 fios são amarrados automaticamente em fios velhos por uma máquina chamada atador em apenas alguns minutos. Os teares se tornaram mais mecanizados com as mãos humanas mal tocando os produtos e os lençóis são feitos nesses teares desde o final do século XIX. Inovações recentes no produto incluem a introdução de fibras misturadas, particularmente a mistura de algodão com poliéster (que mantém a folha relativamente sem rugas). Outros desenvolvimentos recentes incluem o uso de cores brilhantes e decoração elaborada. Além disso, a mão-de-obra é mais barata fora dos Estados Unidos e muitos lençóis são feitos em outros países e importados aqui para venda. Hoje, os estados do sul, especialmente o estado da Geórgia, incluem vários processadores e tecelões de algodão. Muitos de nossos lençóis de algodão americanos são produzidos no sul.

Fibras de algodão são produzidas a partir de fardos de algodão cru que são limpos, cardados, misturados e fiados. Depois de carregadas em uma viga de seção, as bobinas são revestidas com cola para facilitar a tecelagem. Várias vigas de seção são carregadas em uma única viga de tear grande. Até 6.000 fios são amarrados automaticamente em fios velhos por uma máquina chamada atador em apenas alguns minutos. Os teares se tornaram mais mecanizados com as mãos humanas mal tocando os produtos e os lençóis são feitos nesses teares desde o final do século XIX. Inovações recentes no produto incluem a introdução de fibras misturadas, particularmente a mistura de algodão com poliéster (que mantém a folha relativamente sem rugas). Outros desenvolvimentos recentes incluem o uso de cores brilhantes e decoração elaborada. Além disso, a mão-de-obra é mais barata fora dos Estados Unidos e muitos lençóis são feitos em outros países e importados aqui para venda. Hoje, os estados do sul, especialmente o estado da Geórgia, incluem vários processadores e tecelões de algodão. Muitos de nossos lençóis de algodão americanos são produzidos no sul. Matérias-primas

Se o algodão for fiado em fio na fábrica de lençóis, fardos de 480 lb (217,9 kg) são comprados de um produtor de algodão. Este algodão é frequentemente referido como algodão, porque é felpudo como a lã. Ainda está sujo e inclui galhos, folhas, algumas sementes e outros detritos da colheita. Outros materiais usados no processo de tecelagem incluem amidos ou algum tipo de goma que é aplicado aos fios de algodão para torná-los mais fáceis de tecer. Durante o processo de limpeza e branqueamento, depois que a folha foi tecida, produtos químicos cáusticos e alvejantes, incluindo soluções de cloro e / ou peróxido de hidrogênio, são usados para remover toda a cor antes do tingimento. O tingimento inclui corantes derivados de produtos químicos (o que significa que eles não são naturais e não são encontrados em plantas ou árvores, mas são criados em laboratórios) são usados para coloração padrão e estabilidade de cor.

O processo de fabricação

Alguns fabricantes fiam os fardos de algodão entregues ao fabricante. Outros compram o fio já fiado em carretéis. Esta seção descreverá o processo de fabricação de folhas 100% de fardos de algodão entregues na fábrica que ainda não foram fiados.

Aquisição do algodão

- 1 Fardos de algodão pesando cerca de 480 lb (217,9 kg) são adquiridos e despachados para o fabricante das lonas.

Mistura

- 2 Fardos são dispostos lado a lado em uma área de mistura. Os fardos são abertos por uma máquina Uniflock que retira uma porção de algodão do topo de cada fardo. Em seguida, a máquina bate o algodão juntos, removendo as impurezas e iniciando o processo de mistura. As fibras são então sopradas através de tubos para uma unidade de mistura, onde a mistura continua.

Cardagem

- 3 Depois de misturadas, as fibras se movem pelos tubos até uma cardadeira, que alinha e orienta as fibras na mesma direção. Cilindros com milhões de dentes puxam e endireitam as fibras e continuam a remover as impurezas.

Desenho, teste e perambulação

- 4 Aqui, as fibras de algodão são posteriormente misturadas e endireitadas à medida que muitos fios de fibras são unidos em um único fio por uma maçaroqueira. A moldura torce ligeiramente as fibras e enrola uma mecha de algodão em bobinas.

Spinning

- 5 As mechas são fiadas em um girador de anéis, puxando o algodão em um único fiozinho e torcendo-o à medida que gira. O fio é então enrolado em bobinas e as bobinas são colocadas em enroladores que enrolam o fio em vigas de seção que irão eventualmente caber em um tear para tecer.

Deformando uma viga de seção

- 6 Demora entre 2.000-5.000 urdidura (fios longitudinais) para formar uma única largura de folha. Assim, a trave de urdidura, que segura todos os fios, é muito grande e não pode ser carregada de uma só vez. Assim, 500-600 pontas de fio das bobinas são puxadas para uma viga de seção única, torcendo-a. Posteriormente, várias vigas de seção serão carregadas na grande viga de urdidura, cada uma contribuindo com uma parte da urdidura.

Cortando

- 7 Cada viga de seção passa por um cortador - uma máquina que reveste o fio com amido ou goma para proteger as pontas e torna o fio mais fácil de tecer.

Torcendo o feixe

- 8 Depois de revestidas com dimensionamento, várias vigas de seção são carregadas em uma única viga de tear grande. Até 6.000 fios são amarrados automaticamente em fios velhos por uma máquina chamada atador em apenas alguns minutos. Os nós são puxados pela máquina e a tecelagem pode começar.

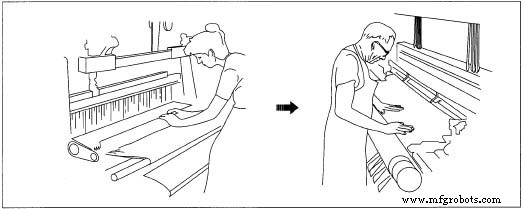

Tecelagem

- 9 A tecelagem, na qual os fios de trama ou de enchimento se entrelaçam com a teia ou com os fios verticais, é feita em teares automáticos de alta velocidade a jato de ar. Os threads de preenchimento são transportados através dos threads de warp a uma taxa de 500 inserções por minuto, o que significa que um thread de filler passa pelo thread de warp a cada décimo de segundo. Demora cerca de 90 inserções para tecer uma polegada de folha. Assim, cerca de 5,5 pol (14 cm) de folhas são tecidas por minuto - 10 jardas (9,14 m) por hora são tecidas. Normalmente, 8.000 jardas (7.312 m) de folhas são tecidas em um tear e enroladas em rolos e enviadas para processamento posterior.

Limpeza e branqueamento

- 10 O tecido, denominado cinza, é cinza. É ainda finalizado por chamuscamento - um processo no qual pedaços de fio são queimados da superfície. Em seguida, a folha está pronta para ser branqueada. Isso é feito em três etapas. Em primeiro lugar, é desized banhando-o em água e sabonetes que remove os contaminantes. Em seguida, produtos químicos cáusticos são aplicados para se livrar da sujeira e restos de detritos encontrados nos fios de algodão. A cáustica é lavada e alvejantes concentrados (cloro e / ou peróxido de hidrogênio) são aplicados para dissipar a cor cinza. Agora branqueada, a folha é enrolada em uma corda e colocada em uma secadora que retira a umidade antes do tingimento.

A tecelagem é feita em teares a jato de ar automáticos de alta velocidade. Normalmente, 8.000 jardas (7.312 m) de folhas são tecidas em um tear e enroladas em rolos e enviadas para processamento posterior. Depois de tecida, a folha é branqueada, enrolada em uma corda e seca, tingida e enrolada. O equipamento de corte automático corta o rolo em comprimentos de folha padrão e as bainhas da folha são costuradas.

A tecelagem é feita em teares a jato de ar automáticos de alta velocidade. Normalmente, 8.000 jardas (7.312 m) de folhas são tecidas em um tear e enroladas em rolos e enviadas para processamento posterior. Depois de tecida, a folha é branqueada, enrolada em uma corda e seca, tingida e enrolada. O equipamento de corte automático corta o rolo em comprimentos de folha padrão e as bainhas da folha são costuradas.

Tingimento

- 11 Todas as folhas são tingidas. Mesmo as folhas vendidas como brancas devem ser tingidas para se tornarem realmente brancas. Para dar cor às folhas de cor cinza, os pigmentos são aplicados às folhas em cubas coloridas que usam grandes rolos para pressionar o corante no material. Depois de tingido, o lençol é vaporizado para definir a cor. Em seguida, uma resina é aplicada à folha para controlar o encolhimento. A folha é enrolada em rolos enormes e está pronta para ser cortada e costurada.

Cortar e costurar

- 12 O equipamento de corte automático puxa o tecido dos rolos enquanto corta automaticamente a folha no comprimento necessário. Os rolos são transferidos para uma máquina de costura que costura as bainhas superior e inferior.

Embalagem

- 13 A folha costurada é dobrada 13 à mão ou à máquina. As folhas dobradas à máquina são ejetadas, embaladas em papel retrátil e embaladas individualmente para venda.

Controle de qualidade

Os fabricantes de folhas escolhem cuidadosamente os fardos de algodão. O algodão é classificado por comprimento (grampo) e por qualidade (grau). Grampos mais curtos são usados para rebatidas, enquanto grampos mais longos são usados para fazer produtos de qualidade superior. O algodão egípcio é feito de grampos mais longos. Os grampos médios são considerados padrão. Existem nove classes usadas para classificar o algodão de médio a bom. Algodão com muitos detritos e resíduos seria de um grau inferior do que aquele com menos impurezas. Os fardos de qualidade inferior tendem a retardar o processamento do algodão em fios de carretel e podem nunca render um produto de qualidade. Assim, muitas fábricas comprarão fardos com base em dados de teste recebidos do Departamento de Agricultura dos Estados Unidos para garantir que os fardos estejam razoavelmente limpos. Muitas fábricas de tecelagem realizam seus próprios testes em fardos a serem adquiridos para avaliar a qualidade e a limpeza.

Rovings - o fio em forma de corda que é transformado em fio - geralmente passa por uma inspeção de controle de qualidade antes da fiação. Nos principais pontos da produção de fios e lonas, amostras estatísticas são coletadas e testadas em laboratório. Os testes físicos são executados nos produtos concluídos. Como os processos de branqueamento e tingimento incluem uma série de produtos químicos que devem ser misturados com exatidão, as soluções químicas são monitoradas. Além disso, os funcionários da fábrica monitoram cuidadosamente o processo e inspecionam visualmente o produto em cada estágio de fabricação.

Subprodutos / resíduos

Os tecelões de algodão trabalharam diligentemente nos últimos anos para reduzir o eflúvio poluente e a fibra de algodão. Ocasionalmente, os resíduos de fibra resultantes da fiação podem ser reciclados e usados para outros produtos de algodão. No passado, a fibra de algodão gerada dentro das fábricas era perigosa para os funcionários; entretanto, agora os teares a jato de ar geram pouca poeira de algodão. No local em que os produtos verdes são manuseados, existem máquinas automáticas de varrer e limpar para livrar as salas da poeira ambiente.

De maior preocupação para o governo federal são os produtos químicos usados na limpeza, branqueamento e tingimento das mercadorias. Os regulamentos federais exigem que os líquidos resultantes emitidos da fábrica (que podem conter cloro, peróxido de hidrogênio e outros produtos cáusticos diversos) atendam aos regulamentos estaduais e federais de água potável, e as fábricas devem ter licenças do Sistema Nacional de Descarga de Poluentes. As fábricas maiores investiram na construção de suas próprias estações de tratamento de águas residuais. As emissões agora são regidas pela Lei do Ar Limpo e devem estar dentro das diretrizes aceitáveis.

Processo de manufatura