Biocerâmica

Antecedentes

Nas últimas décadas, a biocerâmica ajudou a melhorar a qualidade de vida de milhões de pessoas. Esses materiais especialmente projetados - óxido de alumínio policristalino, hidroxiapatita (um mineral de fosfato de cálcio que também é o principal componente do osso de vertebrado), óxido de zircônio parcialmente estabilizado, vidro bioativo ou cerâmica de vidro e compósitos de polietileno-hidroxiapatita - foram usados com sucesso para o reparo, reconstrução e substituição de partes doentes ou danificadas do corpo, especialmente ossos. Por exemplo, o óxido de alumínio tem sido usado em cirurgia ortopédica por mais de 20 anos como superfície articular em próteses totais de quadril devido ao seu coeficiente de fricção excepcionalmente baixo e taxas de desgaste mínimas.

O sucesso clínico requer a obtenção simultânea de uma interface estável com o tecido conjuntivo e uma correspondência do comportamento mecânico do implante com o tecido a ser substituído. A biocerâmica, feita de um material de fosfato de cálcio contendo poros minúsculos, tem sido usada para revestir implantes de articulações de metal ou como preenchimento de espaço sem carga para crescimento ósseo. O crescimento interno do tecido nos poros ocorre, com um aumento na área interfacial entre o implante e os tecidos e um aumento resultante na resistência ao movimento do dispositivo no tecido. Como no osso natural, as proteínas são adsorvidas pela superfície de fosfato de cálcio para fornecer a camada intermediária crítica através da qual as células ósseas interagem com o biomaterial implantado.

Os biomateriais reabsorvíveis também foram projetados para degradar gradualmente ao longo do tempo para serem substituídos pelo tecido natural do hospedeiro. Materiais cerâmicos de fosfato de cálcio porosos ou particulados (como fosfato tricálcico) têm sido usados com sucesso como materiais reabsorvíveis para aplicações de baixa resistência mecânica, como reparos da mandíbula ou cabeça. Os vidros bioativos reabsorvíveis também são substituídos rapidamente por osso regenerado.

Os materiais bioativos formam uma camada biologicamente ativa na superfície do implante, que resulta na formação de uma ligação entre os tecidos naturais e o material. Uma ampla gama de taxas de ligação e espessura das camadas de ligação interfacial são possíveis alterando a composição do material bioativo.

Os materiais bioativos incluem vidro e cerâmica de vidro com base em sistemas de dióxido de silício-fosfato contendo apatita (um fosfato de cálcio natural contendo algum flúor ou cloro), hidroxiapatita sintética densa e compostos de polietileno-hidroxiapatita. As aplicações incluem implantes ortopédicos (próteses vertebrais, espaçadores intervertebrais, enxerto ósseo), substituições ósseas do ouvido médio e reparo do osso maxilar. Os implantes de vidro bioativo e vitrocerâmica têm sido usados por mais de 10 anos na aplicação do ouvido médio. Partículas de vidro bioativo também têm sido usadas como preenchimento em torno de dentes que apresentaram doenças gengivais, evitando que os dentes caiam.

Design

O desempenho do osso artificial depende de sua composição e aplicação final. A seleção cuidadosa do material certo com propriedades adequadas é, portanto, importante. O software de design auxiliado por computador também é usado para otimizar a forma e para simular o comportamento mecânico do implante com o tecido ósseo circundante. Uma técnica matemática chamada análise de elementos finitos é usada para determinar a distribuição de tensões no implante e na estrutura biológica. São então fabricados protótipos que passam por testes de propriedades, bem como testes clínicos, antes da produção final.

Matérias-primas

A principal matéria-prima geralmente é um pó cerâmico de composição específica e alta pureza. Os aditivos incluem aglutinantes, lubrificantes e outros produtos químicos para auxiliar no processo de formação da forma. O pó também pode conter um auxiliar de sinterização, que ajuda o material cerâmico a densificar adequadamente durante a queima e, às vezes, a uma temperatura mais baixa. Se um processo químico for usado, precursores orgânicos e solventes são combinados em uma solução para fazer o produto final.

O processo de fabricação

Dependendo de sua composição, o osso artificial é feito por meio de dois processos, o tradicional processo cerâmico e um método químico denominado sol gel. No método sol gel, duas abordagens podem ser usadas. Em um, uma suspensão de partículas extremamente pequenas é permitida a gelificar dentro de um molde, seguido por envelhecimento a 77-176 ° F (25-80 ° C) por várias horas, secagem e vários tratamentos térmicos para estabilizar quimicamente e densificar o material . A outra abordagem usa uma solução de precursores químicos como material de partida seguido pelo mesmo processo. Como o processo cerâmico é mais comum, ele será discutido em mais detalhes aqui.

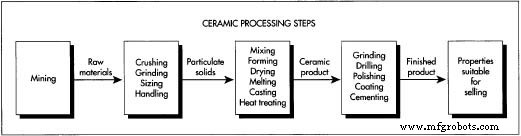

Preparação da matéria-prima

- 1 O pó cerâmico é fabricado em outro lugar a partir de matérias-primas extraídas ou processadas. Etapas adicionais de trituração e moagem podem ser necessárias para atingir o tamanho de partícula desejado. O pó cerâmico mais os aditivos são pesados cuidadosamente nas quantidades adequadas e a seguir misturados em algum tipo de máquina misturadora equipada com lâminas ou rolos giratórios. Às vezes, a mistura e a redução do tamanho das partículas ocorrem ao mesmo tempo, usando uma fresadora. Um moinho de bolas usa cilindros giratórios preenchidos com a mistura e mídia esférica para dispersar o material e reduzir o tamanho de suas partículas. Um moinho de atrito usa contas minúsculas e agitadores rotativos para realizar a mesma coisa.

Formação

- 2 Após a mistura, o material cerâmico é de consistência plástica e agora está pronto para ser moldado na forma desejada. Uma variedade de métodos pode ser usada, incluindo moldagem por injeção, extrusão ou prensagem. Na moldagem por injeção, a mistura é carregada em um cilindro aquecido, onde amolece. Um pistão de aço força a mistura quente em um molde de metal resfriado. A extrusão compacta o material em um cilindro de alta pressão e, em seguida, força o material para fora através de um orifício de molde com formato especial. A prensagem envolve a compactação do material em matrizes de aço ou o material é colocado em um molde de borracha dentro de um cilindro de óleo ou água de alta pressão, com aplicação de pressão uniforme. Outra variação de prensagem chamada prensagem a quente combina conformação e queima em uma etapa usando matrizes aquecidas.

Secagem e queima

- 3 Após a conformação, o osso cerâmico deve ser submetido a vários tratamentos térmicos. O primeiro seca o material para remover a umidade usando um forno ou câmara de secagem. Após a secagem, um forno ou fornalha é usado para aquecer o material em altas temperaturas, a fim de remover os orgânicos e densificar o material. O ciclo de queima dependerá da composição do material e deve ser projetado nas taxas de aquecimento adequadas para evitar rachaduras.

Acabamento

- 4 Após a queima, um ou mais processos de acabamento podem ser necessários dependendo da aplicação. Para atingir as especificações dimensionais e de acabamento de superfície desejadas, é realizado um desbaste e / ou polimento. O esmerilhamento e o polimento de materiais mais duros geralmente requerem ferramentas de diamante ou abrasivos. A perfuração pode ser necessária para formar orifícios de vários formatos. Se a aplicação requer a união de dois ou mais componentes, um método de brasagem ou cimentação é usado.

Controle de qualidade

Durante a fabricação do material ou componente de osso artificial, o controle de cada etapa de processamento é necessário para controlar as propriedades que afetam o desempenho. O

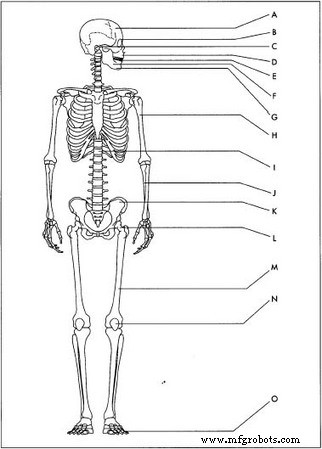

Aplicativos biocerâmicos. A. Reparo craniano. B. Lente ocular. C. Implantes de ouvido. D. Reconstrução facial. E. Implantes dentários. F. Aumento da mandíbula. G. Bolsas periodontais. H. Dispositivos percutâneos. 1. Cirurgia da coluna vertebral. J. Reparo da crista ilíaca. K. Preenchimentos de espaço. L Finalidades de suporte ortopédico. M. enchimentos ortopédicos N. tendões artificiais. 0. Articulações. as propriedades de interesse para a maioria das aplicações de implantes são o desempenho mecânico e o comportamento químico da superfície. Estes, por sua vez, dependem da composição química (tipo e quantidade de impurezas), do tamanho da partícula, forma e características da superfície do pó de partida, estrutura cristalina, microestrutura (tamanho do grão, tipo e conteúdo de cada fase) e comportamento da superfície (medido comparando a composição química da superfície antes e depois de ser testada em um ambiente simulado relevante para a aplicação). Algumas dessas propriedades podem ser mais importantes do que outras, dependendo do tipo de material ósseo artificial e de sua aplicação.

Aplicativos biocerâmicos. A. Reparo craniano. B. Lente ocular. C. Implantes de ouvido. D. Reconstrução facial. E. Implantes dentários. F. Aumento da mandíbula. G. Bolsas periodontais. H. Dispositivos percutâneos. 1. Cirurgia da coluna vertebral. J. Reparo da crista ilíaca. K. Preenchimentos de espaço. L Finalidades de suporte ortopédico. M. enchimentos ortopédicos N. tendões artificiais. 0. Articulações. as propriedades de interesse para a maioria das aplicações de implantes são o desempenho mecânico e o comportamento químico da superfície. Estes, por sua vez, dependem da composição química (tipo e quantidade de impurezas), do tamanho da partícula, forma e características da superfície do pó de partida, estrutura cristalina, microestrutura (tamanho do grão, tipo e conteúdo de cada fase) e comportamento da superfície (medido comparando a composição química da superfície antes e depois de ser testada em um ambiente simulado relevante para a aplicação). Algumas dessas propriedades podem ser mais importantes do que outras, dependendo do tipo de material ósseo artificial e de sua aplicação. Como o osso artificial às vezes pode ser considerado um dispositivo médico ou pelo menos parte de um dispositivo médico, ele deve atender aos padrões nacionais e internacionais para tais dispositivos e materiais, bem como aos regulamentos estabelecidos

O pó cerâmico é fabricado em outro lugar a partir de matérias-primas extraídas ou processadas. Etapas adicionais de trituração e moagem podem ser necessárias para atingir o tamanho de partícula desejado. Após a mistura, o material cerâmico está pronto para ser moldado na forma desejada. Uma vez formado, o osso cerâmico deve passar por vários tratamentos térmicos para remover os orgânicos e adensar o material. Um ou mais processos de acabamento podem ser necessários dependendo da aplicação. Para atingir as especificações dimensionais e de acabamento de superfície desejadas, é realizado um desbaste e / ou polimento. A perfuração pode ser necessária para formar orifícios de vários formatos. Se a aplicação requer a união de dois ou mais componentes, um método de brasagem ou cimentação é usado. pela Food and Drug Administration (FDA). A American Society for Testing and Materials desenvolveu uma série de especificações (mais de 130 padrões no total) para certos materiais usados como implantes cirúrgicos que cobrem propriedades químicas, físicas e mecânicas, bem como métodos de caracterização. A Organização Internacional de Padronização tem dois comitês que desenvolveram padrões para dispositivos cirúrgicos e biocompatibilidade de materiais.

O pó cerâmico é fabricado em outro lugar a partir de matérias-primas extraídas ou processadas. Etapas adicionais de trituração e moagem podem ser necessárias para atingir o tamanho de partícula desejado. Após a mistura, o material cerâmico está pronto para ser moldado na forma desejada. Uma vez formado, o osso cerâmico deve passar por vários tratamentos térmicos para remover os orgânicos e adensar o material. Um ou mais processos de acabamento podem ser necessários dependendo da aplicação. Para atingir as especificações dimensionais e de acabamento de superfície desejadas, é realizado um desbaste e / ou polimento. A perfuração pode ser necessária para formar orifícios de vários formatos. Se a aplicação requer a união de dois ou mais componentes, um método de brasagem ou cimentação é usado. pela Food and Drug Administration (FDA). A American Society for Testing and Materials desenvolveu uma série de especificações (mais de 130 padrões no total) para certos materiais usados como implantes cirúrgicos que cobrem propriedades químicas, físicas e mecânicas, bem como métodos de caracterização. A Organização Internacional de Padronização tem dois comitês que desenvolveram padrões para dispositivos cirúrgicos e biocompatibilidade de materiais. O FDA tem autoridade para regulamentar os dispositivos médicos durante a maioria das fases de seu desenvolvimento, teste, produção, distribuição e uso, com foco nas fases de pré e pós-comercialização para garantir a segurança e eficácia. O nível de regulação ou controle é baseado em como o dispositivo é classificado (I, II ou III). Quanto mais alta a classe, mais regulamentação - os dispositivos da Classe III devem ter um aplicativo de aprovação de pré-comercialização aprovado.

Todas as classes estão sujeitas a Controles Gerais, que envolvem o registro de cada local de fabricação, listagem de produtos médicos comercializados, envio de Notificação Pré-comercialização para um novo produto e fabricação do produto de acordo com o regulamento de Boas Práticas de Fabricação. Este regulamento inclui requisitos para o programa de garantia de qualidade usado pelo fabricante.

Subprodutos / resíduos

Visto que o controle cuidadoso do processo de fabricação é tão importante, o desperdício é mínimo. Uma vez que a contaminação deve ser evitada, qualquer resíduo produzido só pode ser reciclado se as propriedades corresponderem ao material inicial. Às vezes, os resíduos podem ser usados para fazer outros produtos cerâmicos de qualidade inferior. Os subprodutos que devem ser controlados ao longo do processo incluem poeira e emissões orgânicas da queima.

O Futuro

No próximo século - à medida que um melhor entendimento das interações do osso artificial com componentes orgânicos for alcançado no nível molecular - será possível adaptar as propriedades físicas e químicas do material com os requisitos biológicos e metabólicos específicos dos tecidos ósseos ou estados de doença. Como a população continua a envelhecer, o osso artificial terá um papel ainda mais importante na melhoria da saúde de muitas pessoas em todo o mundo.

Processo de manufatura