Crash Test Dummy

Antecedentes

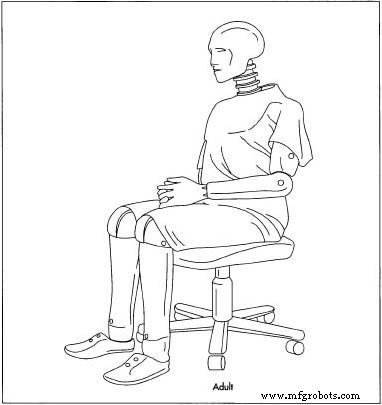

Como um manequim da moda, o manequim parece um humano, mas suas belezas mais profundas consistem em instrumentação de alta tecnologia e um físico de última geração. E, como a versão do ventríloquo, o manequim do teste de colisão não pode falar, exceto em uma série altamente eficaz de comerciais de televisão para a segurança do cinto de segurança.

Agências de segurança rodoviária em todo o mundo confiam no teste de resistência ao choque em que um automóvel é colidido com uma parede de tijolos para observar os danos e gerar dados sobre o desempenho do carro. Os ocupantes do veículo de teste são manequins de teste de colisão (apropriadamente chamados de "Dispositivos de Teste Antropomórfico") que são fabricados para se parecer e responder como corpos humanos e que são carregados com instrumentação sofisticada. Os instrumentos registram informações sobre aceleração, velocidade, desaceleração no impacto, força de impacto e os vários movimentos e deformações do tronco e membros de cada boneco. Esses dados são estudados por engenheiros de segurança e relacionados ao comportamento de ocupantes humanos e seus potenciais ferimentos.

O método de teste de colisão tem grandes falhas, apesar de sua aceitação universal. O automóvel (ou outro veículo) está parcial ou totalmente danificado, dependendo do objetivo do teste. Os manequins podem ser adaptados e reutilizados muitas vezes, mas sua capacidade de responder a todas as complexidades do corpo humano está sempre sendo aperfeiçoada.

História

Antes do final da década de 1940, os automóveis eram testados em cadáveres. Lesões podiam ser observadas em corpos reais, mas cadáveres não respondiam como seres respirantes e flexíveis. Bonecos de teste de colisão foram desenvolvidos em 1949 sob contrato com a Força Aérea dos Estados Unidos para testar assentos ejetáveis de aeronaves que foram montados em trilhos propelidos por foguete sobre trilhos. "Sierra Sam" foi o primeiro manequim. A indústria automotiva mais tarde usou o mesmo tipo de manequim para desenvolver cintos de segurança de cintura e arnês de ombro. Sierra Sam parecia um homem adulto médio com um peso estatisticamente correto e membros articulados; no entanto, a coluna e o pescoço de Sam estavam rígidos. A aceleração de sua cabeça enquanto seguia o caminho de ejeção podia ser medida, mas isso estava longe de ser suficiente para avaliar potenciais lesões na cabeça.

Em 1952, o Mark 1 foi fabricado a partir de um molde de gesso de um homem vivo, e este manequim marcou uma grande melhoria no estado da arte. Seu crânio abrigava sensores para medir a aceleração e a força do impacto, e era fundido a partir de duas peças de alumínio. A coluna vertebral de Mark l consistia em uma série de articulações esféricas com espaçadores para simular a amplitude de movimento de uma espinha dorsal real. O manequim também tinha um conjunto de nervuras de tubo de aço, pele de vinil e carne de espuma, mas membros rígidos. Outros manequins desenvolvidos ao longo de 1956 foram modificados e instrumentados para medir uma gama selecionada de movimentos. Manequins de tamanhos e pesos diferentes da média foram feitos pela primeira vez, e esses manequins pós-Mark 1 foram usados para testar a segurança do trator, roupas de homem-rã para fugas subaquáticas e aspectos de vôo e segurança da pesquisa espacial para a Administração Nacional de Aeronáutica e Espaço (NASA).

Os programas espaciais motivaram os próximos avanços no design de manequins. Para avaliar os efeitos do lançamento de foguetes em astronautas amarrados aos assentos de cápsulas espaciais, os programas espaciais americanos e europeus financiaram a invenção do Grumman-Alderson Research Dummy (GARD). O astronauta sentado tinha que estar perfeitamente alinhado com a direção do impulso do foguete, ou o homem e o assento girariam para fora do lugar. O GARD foi um passo tecnológico importante porque os processos de localização do centro de gravidade e avaliação do momento de inércia (a tendência de girar com aceleração) foram bem instrumentados neste manequim durável. O GARD ainda é usado para testar assentos ejetáveis porque os assentos restringem os intervalos de movimento neste manequim, mantendo-os simples o suficiente para os engenheiros medirem as rotações, o histórico de aceleração e as tensões entre o homem e o assento.

Até 1966, a indústria da aviação, a aeronáutica militar e o programa espacial lideraram o desenvolvimento de manequins de teste. A indústria automotiva se tornou a força motriz no desenvolvimento de manequins de teste de colisão naquele ano, à medida que as fatalidades em automóveis enfatizavam a necessidade de melhorias na caixa torácica, coluna, pélvis e cavidade abdominal do manequim para avaliar os sistemas de retenção. Modelos matemáticos e experimentos com intervalos separados do corpo mostraram que os movimentos podem ser simulados com conexões de mola. As molas se movem com o impacto e também ricocheteiam para que efeitos como o efeito chicote possam ser estudados. Os testes de cintos de segurança abdominais concentraram-se em lesões na pélvis, mas o desenvolvimento da alça de ombro exigiu que o manequim tivesse esterno (esterno), clavículas e omoplatas. O manequim arreado era equipado com um saco visceral instrumentado que imitava os movimentos dos órgãos internos. Instrumentação também foi instalada em cavidades nas coxas, tórax e cabeça para que movimentos mais complicados e deflexões de força pudessem ser estudados.

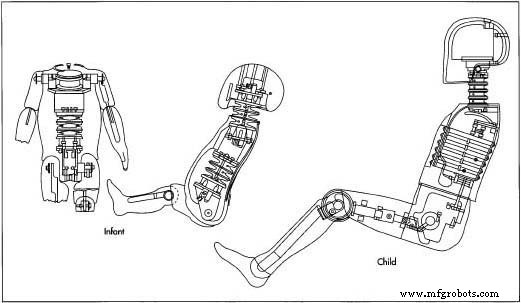

Em 1970, era evidente que o manequim masculino de tamanho adulto não representava com precisão as proporções menores de crianças e mulheres. Na verdade, alguns ferimentos nos corpos menores eram causados por cintos e arneses que eram comprovadamente seguros por um manequim comum. Um modelo masculino maior e o primeiro manequim feminino foram produzidos em 1970 e foram nomeados Sierra Stan e Sierra Susie. Naquele mesmo ano, eles se juntaram à família com Sierra Sammy (uma criança de seis anos) e Sierra Toddler (uma criança de três anos). Nenhuma das crianças estava correta na distribuição do peso, mas pelo menos foram representadas e estudadas pela primeira vez.

O problema de avaliar os ferimentos em crianças foi complicado pelo fato de que muitas crianças se ferem em acidentes automobilísticos porque estão de pé ou não sentadas de maneira convencional durante esses acidentes. A gama de movimentos e impactos potenciais são, portanto, muito mais variáveis para crianças não restritas. O redesenho dos manequins infantis ocorreu imediatamente, e as modificações nos manequins infantis continuaram a ser a área mais intensamente buscada no projeto de testes de colisão dos anos 1970 até os anos 1990. Na década de 1970, dados aprimorados deram às crianças esqueletos mais flexíveis e articulações dos membros mais flexíveis do que os adultos, tornaram-nas adaptáveis a várias posições no carro e melhoraram a instrumentação para que uma gama mais ampla de variáveis pudesse ser medida ou interpretada. O desenvolvimento e o teste de assentos de segurança para crianças, assentos elevatórios e airbags exigiram atenção especial para os manequins de bebês, crianças pequenas e jovens.

As melhorias na análise de computador também revolucionaram os testes de colisão em meados dos anos 1970. Os métodos de computador permitiram a medição de quase quarenta parâmetros diferentes no comportamento de manequins de teste. Os materiais de construção foram aprimorados de forma semelhante para tornar possíveis manequins realistas e totalmente articulados. Para replicar o comportamento dos ossos humanos, os ossos do boneco foram fabricados em fibra de vidro com maior resistência à ruptura para que o boneco pudesse ser usado novamente. Essas muitas adaptações levaram a manequins cada vez mais especializados, portanto, modelos como o manequim Supermorphic foram feitos exclusivamente para testes de colisão de carro - eles eram muito frágeis para testes de ejeção.

As especializações em manequins de teste de aeronaves incluíam o Manequim Antropomórfico do Limb Restraint Evaluator (LRE), criado especialmente para testar dispositivos de contenção para evitar ferimentos causados por golpes durante a ejeção de jatos militares. Outros manequins especializados testaram pára-quedas experimentais, colisões de helicópteros e carros de corrida. Por exemplo, testes de colisões envolvendo carros de corrida (do tipo disputado na Indianapolis 500-Mile Race ou no circuito da Championship Auto Racing Team [CART]) mostraram que os pesados capacetes usados pelos pilotos protegem suas cabeças dos danos do impacto , mas o peso do capacete aumenta o risco de lesões no pescoço

Os primeiros manequins de teste de impacto fabricados durante os anos 1950 e 1960 não abordaram as diferenças entre os tipos de corpo. Esses primeiros manequins eram homens adultos estatisticamente corretos e, como tal, faziam pouco para representar os tipos de corpo típico de bebê, criança e mulher. Em 1970, as deficiências dos manequins eram aparentes e vários tipos de corpo foram fabricados. porque força o pescoço a se alongar. O impacto de um carro Indy em uma parede de concreto reduz a velocidade do carro em 40 mi (64 km) por hora em 70 milissegundos, e o motorista sente um impacto 60 vezes maior que a força da gravidade. O sensor "caixa preta" no manequim avalia todas as forças em funcionamento 2.000 vezes por segundo enquanto a colisão está em andamento.

Os primeiros manequins de teste de impacto fabricados durante os anos 1950 e 1960 não abordaram as diferenças entre os tipos de corpo. Esses primeiros manequins eram homens adultos estatisticamente corretos e, como tal, faziam pouco para representar os tipos de corpo típico de bebê, criança e mulher. Em 1970, as deficiências dos manequins eram aparentes e vários tipos de corpo foram fabricados. porque força o pescoço a se alongar. O impacto de um carro Indy em uma parede de concreto reduz a velocidade do carro em 40 mi (64 km) por hora em 70 milissegundos, e o motorista sente um impacto 60 vezes maior que a força da gravidade. O sensor "caixa preta" no manequim avalia todas as forças em funcionamento 2.000 vezes por segundo enquanto a colisão está em andamento. A tecnologia do manequim de teste acelerou novamente no desenvolvimento com o design e o teste do airbag. A família fictícia foi diversificada ainda mais para incluir ainda mais tipos de corpo. Fatalidades decorrentes do uso do airbag ocorreram com mais frequência entre pessoas fora das dimensões estatísticas. Esses "pequenos ocupantes fora de posição" ou ocupantes OOP estimularam mais mudanças evolutivas nos manequins. O lançamento de airbag sujeitou os manequins a forças que excediam suas capacidades de projeto. Atualizações significativas para a família de manequins ocorreram em 1997, graças aos testes de airbag e ao desenvolvimento de airbags de impacto lateral.

Matérias-primas

O corpo do manequim de teste de colisão é feito de peças de metal consistindo de alumínio, bronze ou aço (dependendo do projeto, finalidade e partes do corpo), bem como materiais de revestimento de metal. Uma grande variedade de plásticos também é incorporada na maioria dos designs, e os plásticos incluem Delrin (um tipo de resina de acetato de longa duração), espuma de uretano e poliuretano e vinil. A maioria dos manequins é vestida para simular a realidade, e fornecedores específicos fornecem roupas, tintas e adesivos para marcar alvos críticos ou pontos de medição nos manequins. Na verdade, não apenas fornecedores externos são usados para muitos constituintes fictícios, mas as agências de teste federais que aprovam projetos fictícios ditam fornecedores específicos que devem ser usados para alguns materiais.

Os fabricantes de manequins fornecem pouca ou nenhuma instrumentação. Os projetos oferecem espaço para que a instrumentação seja protegida, mas a instrumentação é tão específica para as condições reais de teste que os clientes dos construtores fictícios instalam a sua própria. Alguns pequenos potenciômetros às vezes são integrados às linhas do fabricante, mas instrumentos mais sofisticados, como acelerômetros e sensores de medição de carga, são selecionados pelo cliente em seus próprios pacotes de instrumentos ou fornecedores especializados.

Design

O projeto de manequins de teste de colisão é um processo intrincado e isolado, limitado a agências governamentais, fabricantes de manequins e clientes como fabricantes de automóveis. Os fabricantes de manequins não são responsáveis por criar seus próprios designs. Em vez disso, eles recebem pacotes de desenhos, conjuntos de especificações de construção e especificações para os testes exigidos da National Traffic Safety Administration (NTSA). As agências europeias fornecem conjuntos semelhantes de documentos para fabricantes de manequins. Com base em suas experiências na construção de manequins, consertá-los ou adaptá-los e observar seus traumas pós-acidente, os fabricantes de manequins, assim como os usuários, contribuem para as mudanças de design. O NTSA baseia seus projetos em uma infinidade de dados, incluindo relatórios de acidentes, localização dentro de um veículo, variações no físico e no desenvolvimento físico, autópsias e simulações. Os especialistas em biomecânica analisam todos os dados disponíveis e criam as especificações que são enviadas aos fabricantes.

O processo de fabricação

A fabricação de manequins de teste de colisão é altamente patenteada devido às complexidades do design e ao pequeno número de fabricantes qualificados no mundo. Todo o projeto e construção atendem a um conjunto extremamente alto de padrões - não há manequins de teste de colisão "grau B".

- Quando o pacote de desenho e especificações para um novo manequim de teste de colisão é recebido, o fabricante começa determinando quais peças e materiais devem ser adquiridos de fornecedores específicos, que devem ser adquiridos de uma variedade de fornecedores aprovados, e quais devem ser fabricado internamente. A título de exemplo, as roupas dos manequins são fornecidas por um vendedor específico; mas, para a espuma usada para apoiar o revestimento de vinil, evita-se a nomeação de fornecedores específicos, e o fabricante precisa apenas atender a alguns equivalentes.

- Padrões e moldes para peças de metal a serem cortadas ou fundidas são feitos a partir dos desenhos do projeto, e as ferramentas necessárias são feitas para preparar a fabricação das peças de metal. Eles são fundidos, cortados, tratados termicamente até três vezes, banhados e usinados para aparar, alisar e refinar as peças concluídas. Por fim, as peças de metal são montadas com fixadores também especificados.

- Os plásticos são igualmente projetados, trabalhados e moldados por moldagem por injeção ou outros métodos adequados para a peça e o material. Os plásticos também são usinados e montados ou encaixados nas peças de metal.

- Após a montagem do corpo de metal e plástico do manequim, a pele é ajustada ao manequim. Algumas películas consistem em vinil que é moldado no manequim com espuma injetada sob o vinil para dar à pele uma firmeza e flexibilidade que se assemelha à coisa real. Outras películas consistem em pedaços de vinil revestidos com camadas de espuma. Essas peças podem ser colocadas e retiradas como roupas. A pele que cobre a cabeça é toda uma peça que se encaixa sobre o crânio de alumínio. As cores também são muito importantes para a pele do manequim. Muitos clientes desejam tons de pele, mas às vezes prefere-se pele com coloração vermelha ou amarela quando o manequim será usado em testes que são filmados. Os tons amarelo e vermelho facilitam a medição precisa dos movimentos no filme.

- O manequim é projetado com aberturas para instrumentação e cabeamento. Eles estão nas partes maiores do corpo, incluindo o crânio, o tórax, a cavidade abdominal e as coxas. As roupas às vezes são colocadas nos manequins na fábrica ou fornecidas ao cliente para que o manequim possa ser vestido após a inserção dos instrumentos.

Controle de qualidade

O controle de qualidade é rigidamente especificado pelo NTSA (ou outras agências) antes mesmo de a fabricação ser considerada. Os montadores fictícios estão cientes de que sua "família" será sacrificada pela segurança de milhares de pessoas, por isso sentem uma grande responsabilidade com relação às questões de qualidade. Quando as partes do corpo estão completas e quando todo o corpo e a cabeça são montados, o manequim passa por um rigoroso conjunto de testes no laboratório de calibração, onde os testes necessários são realizados e as medições são feitas para confirmar que o produto está em conformidade com todos os detalhes de os desenhos e especificações do projeto. Os testes incluem um teste de queda de cabeça, impacto no tórax (tórax)

O manequim de teste de colisão é feito de peças de metal compostas de alumínio, bronze ou aço, bem como materiais de revestimento de metal . Uma grande variedade de plásticos também é incorporada na maioria dos designs e inclui Delrin (um tipo de resina de acetato de longa duração), espuma de uretano e poliuretano e vinil. A maioria dos manequins é vestida para simular a realidade, e fornecedores específicos fornecem roupas, tintas e adesivos para marcar alvos críticos ou pontos de medição nos manequins. Na verdade, não apenas fornecedores externos são usados para muitos constituintes fictícios, mas as agências de teste federais que aprovam projetos fictícios ditam fornecedores específicos que devem ser usados para alguns materiais. teste e calibração do crânio, pescoço, joelhos, outras articulações importantes e, às vezes, outras partes dos membros, dependendo do uso do manequim. Dependendo do tipo de físico que o manequim pretende representar, os resultados do teste podem variar. A massa da cabeça de uma criança, por exemplo, é dramaticamente menor que a de um adulto, portanto, o teste de queda de cabeça será bem diferente. Um conjunto de certificações - uma espécie de certidão de nascimento - permanece com o manequim ao longo de sua vida útil para provar seu teste de calibração e para uso na reconstrução, adaptação e recalibragem.

O manequim de teste de colisão é feito de peças de metal compostas de alumínio, bronze ou aço, bem como materiais de revestimento de metal . Uma grande variedade de plásticos também é incorporada na maioria dos designs e inclui Delrin (um tipo de resina de acetato de longa duração), espuma de uretano e poliuretano e vinil. A maioria dos manequins é vestida para simular a realidade, e fornecedores específicos fornecem roupas, tintas e adesivos para marcar alvos críticos ou pontos de medição nos manequins. Na verdade, não apenas fornecedores externos são usados para muitos constituintes fictícios, mas as agências de teste federais que aprovam projetos fictícios ditam fornecedores específicos que devem ser usados para alguns materiais. teste e calibração do crânio, pescoço, joelhos, outras articulações importantes e, às vezes, outras partes dos membros, dependendo do uso do manequim. Dependendo do tipo de físico que o manequim pretende representar, os resultados do teste podem variar. A massa da cabeça de uma criança, por exemplo, é dramaticamente menor que a de um adulto, portanto, o teste de queda de cabeça será bem diferente. Um conjunto de certificações - uma espécie de certidão de nascimento - permanece com o manequim ao longo de sua vida útil para provar seu teste de calibração e para uso na reconstrução, adaptação e recalibragem. Subprodutos / resíduos

Não há subprodutos da fabricação do manequim. Os resíduos são limitados a metal e plástico que podem ser reciclados.

O Futuro

As tecnologias de computador tornaram o manequim de teste de colisão adaptável aos extremos da atividade humana por meio de melhorias de design, métodos de teste, miniaturização de instrumentos e análise de dados. No final das contas, entretanto, o computador pode ser fatal para a família falsa. As simulações de computador estão se tornando tão sofisticadas que podem representar acidentes de carro, danos ao próprio veículo e lesões aos ocupantes. As simulações são atraentes para os fabricantes de automóveis porque eliminam alguns, senão todos, os testes destrutivos, que custam aproximadamente US $ 750.000 por teste. Os ocupantes do veículo podem ser examinados após o impacto simulado e os detalhes das lesões na cabeça e na coluna podem ser analisados. Até três meses de tempo de design podem ser removidos da programação de produção de design para um novo modelo de carro, e novos designs podem ser mais seguros para uma gama maior de motoristas e passageiros de diferentes tamanhos.

Os fabricantes de manequins, por outro lado, insistem que suas famílias estão aqui para ficar. Mais modificações e complexidades, bem como aplicações tecnológicas, tornaram os manequins de teste de colisão barômetros confiáveis para o desempenho do veículo. As agências governamentais reconhecem isso e estão pedindo aos fabricantes que produzam manequins e sensores que se concentrem em lesões muito específicas. Em 1995, esse foco voltou-se para a parte inferior das pernas, movimento dos pés e danos aos tendões de Aquiles causados por impactos frontais. Novos sensores fizeram as pernas do Hybrid 350 (certificado em 1997) se assemelharem às de um homem biônico. Em 1999, a ênfase mudou para colisões de impacto traseiro e para o desenvolvimento de vértebras de última geração por meio de pesquisa cooperativa entre agências, universidades e fabricantes. O interesse também está crescendo em simuladores de pele que irão machucar e causar abrasão durante acidentes; os dados desses desenvolvimentos também ajudarão os médicos a melhorar os tratamentos para lesões de pele. Como suas contrapartes humanas, o manequim de teste de colisão continua a evoluir com o propósito de salvar nossas vidas e membros.

Processo de manufatura

- Um curso intensivo sobre prototipagem rápida na manufatura

- Um curso intensivo sobre impressão Binder Jet 3D

- C# esta palavra-chave

- Caixa de teste do sensor Turck TB3-CP80

- Sondas de teste magnéticas Pomona MP1

- Teste COVID-19 baseado em smartphone

- Criostato Macroflash Cup

- Teste de confiabilidade de nível de wafer conectado por software

- O que é um testador de tubo de vácuo

- Guia de corte de folha de alumínio à prova de manequim