Lata

Antecedentes

O estanho é um dos elementos químicos básicos. Quando refinado, é um metal branco prateado conhecido por sua resistência à corrosão e sua capacidade de revestir outros metais. É mais comumente usado como revestimento nas folhas de aço usadas para formar latas para recipientes de alimentos. O estanho também é combinado com o cobre para formar o bronze e com o chumbo para formar a solda. Um composto de estanho, o fluoreto estanoso, é frequentemente adicionado à pasta de dente como fonte de flúor para prevenir a cárie dentária.

O uso mais antigo de estanho data de cerca de 3500 a.C. no que hoje é a Turquia, onde foi extraído e processado pela primeira vez. Metalúrgicos antigos aprenderam a combinar cobre relativamente macio com estanho para formar um bronze muito mais duro, que poderia ser transformado em ferramentas e armas que eram mais duráveis e permaneciam afiadas por mais tempo. Essa descoberta deu início ao que é conhecido como Idade do Bronze, que durou cerca de 2.000 anos. A superioridade das ferramentas de bronze estimulou a busca por outras fontes de estanho. Quando grandes depósitos de estanho foram encontrados na Inglaterra, os comerciantes trouxeram o metal precioso para países da região do Mediterrâneo, mas mantiveram a fonte em segredo. Não foi até 310 a.C. que o explorador grego Píteas descobriu a localização das minas perto do que hoje é a Cornualha, na Inglaterra. Muito do ímpeto para a invasão romana da Grã-Bretanha em 43 d.C. era controlar o comércio de estanho. O símbolo químico para o estanho, Sn, é derivado do nome latino para o material, stannum.

Em outras partes do mundo, o estanho era usado na China antiga e entre uma tribo desconhecida onde hoje é a África do Sul. Por volta de 2500-2000 a.C. , metalúrgicos no planalto Khorat, no nordeste da Tailândia, usaram fontes locais de estanho e cobre para produzir bronze, e por volta de 1600 a.C. arados de bronze estavam sendo usados no que hoje é o Vietnã. O estanho também era conhecido e usado no México e no Peru antes da conquista espanhola em 1500.

O uso de estanho como material de revestimento data do tempo do Império Romano, quando os recipientes de cobre eram revestidos com estanho para mantê-los com aparência brilhante. Embarcações de ferro estanhado surgiram na Europa central, no século 13. Folhas finas de ferro revestidas com estanho, chamadas de folha de flandres, tornaram-se disponíveis na Inglaterra em meados de 1600 e eram usadas para fazer recipientes de metal. Em 1810, Pierre Durand, da França, patenteou um método de conservar alimentos em latas de folha de flandres lacradas. Embora tenham demorado muitos anos de experimentos para aperfeiçoar essa nova técnica, as latas começaram a substituir as garrafas pelas embalagens de alimentos em meados do século XIX.

Em 1839, Isaac Babbitt, dos Estados Unidos, inventou uma liga antifricção, chamada metal de Babbitt, que consistia em estanho, antimônio e cobre. Foi amplamente utilizado em rolamentos e auxiliou muito no desenvolvimento de máquinas e transporte de alta velocidade.

Em 1952, a empresa de Pilkington na Inglaterra revolucionou a indústria de fabricação de vidro com a introdução do método do "vidro float" para a produção contínua de vidro laminado. Nesse método, o vidro derretido flutua em um banho de estanho líquido, derretido, à medida que esfria. Isso produz uma superfície de vidro muito plana sem as operações de laminação, retificação e polimento que eram necessárias antes da introdução deste método.

Hoje, a maior parte do estanho do mundo é produzida na Malásia, Bolívia, Indonésia, Tailândia, Austrália, Nigéria e Inglaterra. Não há grandes depósitos de estanho nos Estados Unidos.

Matérias-primas

Existem nove minérios contendo estanho encontrados naturalmente na crosta terrestre, mas o único que é extraído em alguma extensão é a cassiterita. Além dos próprios minérios, vários outros materiais são freqüentemente usados para processar e refinar o estanho. Isso inclui calcário, sílica e sal. O carbono, na forma de carvão ou óleo combustível, também é usado. A presença de altas concentrações de certos produtos químicos no minério pode exigir o uso de outros materiais.

O processo de fabricação

O processo de extração do estanho do minério de estanho varia de acordo com a origem do depósito de minério e a quantidade de impurezas encontradas no minério. Os depósitos de estanho na Bolívia e na Inglaterra estão localizados no subsolo e requerem o uso de túneis para chegar ao minério. O minério nesses depósitos pode conter cerca de 0,8-1,0% de estanho em peso. Os depósitos de estanho na Malásia, Indonésia e Tailândia estão localizados no cascalho ao longo dos leitos dos rios e requerem o uso de dragas ou bombas para chegar ao minério. O minério nesses depósitos pode conter apenas 0,015% de estanho em peso. Mais de 80% do estanho do mundo é encontrado nesses depósitos de cascalho de baixo grau.

Independentemente da fonte, cada processo consiste em várias etapas nas quais os materiais indesejados são removidos física ou quimicamente e a concentração de estanho é aumentada progressivamente. Algumas dessas etapas são conduzidas no local da mina, enquanto outras podem ser conduzidas em instalações separadas.

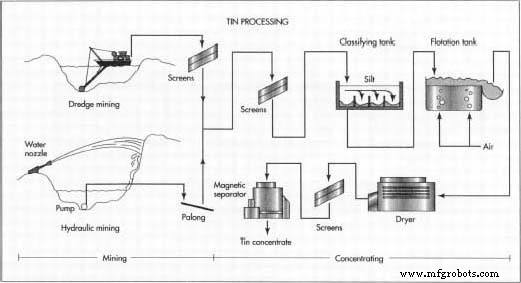

Aqui estão as etapas usadas para processar o minério de baixo teor normalmente encontrado em depósitos de cascalho no sudeste da Ásia:

Mineração

- 1 Quando os depósitos de cascalho estão localizados no nível ou abaixo do nível da água do riacho, eles são trazidos por uma draga flutuante, operando em uma lagoa artificial criada ao longo do leito do riacho. A draga escava o cascalho usando uma lança longa equipada com caçambas acionadas por corrente ou com uma cabeça de corte giratória submersa e tubo de sucção. O cascalho passa por uma série de telas giratórias e mesas agitadoras a bordo da draga para separar o solo, a areia e as pedras do minério de estanho. O minério restante é coletado e transferido para terra para processamento posterior.

Um boné de lata era frequentemente dado como presente de décimo aniversário durante o século XIX. (Das coleções do Museu Henry Ford 6, Greenfield Village, Dearborn, Michigan.)

Um boné de lata era frequentemente dado como presente de décimo aniversário durante o século XIX. (Das coleções do Museu Henry Ford 6, Greenfield Village, Dearborn, Michigan.)

Em 1800, o estanho era um material doméstico comum, particularmente popular entre a classe trabalhadora por causa de seu baixo custo e brilho brilhante. Feito de ferro ou aço laminado fino e mergulhado em estanho fundido, era fácil de manipular, cortar e soldar. O estanho era usado para quase tudo em que cobre, estanho, latão ou prata podiam ser usados, mas geralmente não durava tanto. A revisão de catálogos de lata de cerca de 1870 revela que a lata era usada para muito mais do que cortadores de biscoitos - era usada para fazer brinquedos infantis, cafeteiras, lancheiras e até mesmo spitoonsl para cavalheiros

No entanto, também era popularmente usado para produzir um presente para o décimo aniversário, chamado de "aniversário de lata". Embora não seja tão conhecido quanto o vigésimo quinto, que exige presentes de prata, a dona de casa vitoriana sabia que poderia muito bem receber um presente de décimo aniversário de estanho como o boné de estanho retratado aqui. Com a forma de um "gorro de colher" popular por volta de 1870, é provável que esta peça seja dessa época. Certamente, ele não pode ser usado, mas foi feito para ser exibido em uma prateleira como uma lembrança daquele aniversário. Os funileiros forneciam presentes caprichosos apenas para esse propósito. As coleções do museu incluem não apenas chapéus, mas sapatos de lata e vasos decorativos que nunca poderiam ser usados para reter água.

Nancy EV Bryk

Quando os depósitos de cascalho estão localizados em áreas secas ou acima do nível da água no Quando os depósitos de cascalho estão localizados no nível da água ou abaixo dele, eles são trazidos por uma draga flutuante, operando em uma lagoa artificial criada ao longo do leito do riacho. Quando os depósitos de cascalho estão localizados em áreas secas ou acima do nível da água, eles são primeiro quebrados com jatos de água bombeados através de grandes bicos. Em seguida, o minério entra no galpão de limpeza ou beneficiamento adjacente à operação de mineração. riacho, eles são primeiro quebrados com jatos de água bombeados através de grandes bocais. A lama lamacenta resultante fica presa em uma lagoa artificial. Uma bomba localizada no ponto mais baixo da lagoa bombeia a lama para uma calha de madeira, chamada de palong, que tem uma suave inclinação descendente ao longo de seu comprimento. O minério de estanho, que é mais pesado que a areia e o solo na lama, tende a afundar e fica preso atrás de uma série de ripas de madeira, chamadas de riffles. Periodicamente, o minério capturado é despejado do palong e coletado para processamento posterior.

Quando os depósitos de cascalho estão localizados no nível da água ou abaixo dele, eles são trazidos por uma draga flutuante, operando em uma lagoa artificial criada ao longo do leito do riacho. Quando os depósitos de cascalho estão localizados em áreas secas ou acima do nível da água, eles são primeiro quebrados com jatos de água bombeados através de grandes bicos. Em seguida, o minério entra no galpão de limpeza ou beneficiamento adjacente à operação de mineração. riacho, eles são primeiro quebrados com jatos de água bombeados através de grandes bocais. A lama lamacenta resultante fica presa em uma lagoa artificial. Uma bomba localizada no ponto mais baixo da lagoa bombeia a lama para uma calha de madeira, chamada de palong, que tem uma suave inclinação descendente ao longo de seu comprimento. O minério de estanho, que é mais pesado que a areia e o solo na lama, tende a afundar e fica preso atrás de uma série de ripas de madeira, chamadas de riffles. Periodicamente, o minério capturado é despejado do palong e coletado para processamento posterior.

Concentração

- 2 O minério entra no galpão de limpeza ou tratamento adjacente à operação de mineração. Primeiro, ele passa por várias telas vibratórias para separar materiais estranhos mais grossos. Ele pode então passar por um tanque de classificação cheio de água, onde o minério desce para o fundo enquanto as partículas muito pequenas de lodo são carregadas. Ele também pode passar por um tanque de flutuação, onde certos produtos químicos são adicionados para fazer as partículas de estanho subirem à superfície e transbordarem para as calhas.

- 3 Por fim, o minério é seco, peneirado novamente e passado por um separador magnético para remover quaisquer partículas de ferro. O concentrado de estanho resultante é agora cerca de 70-77% de estanho em peso e consiste em cassiterita quase pura.

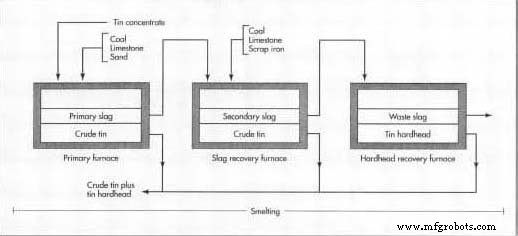

Fundição

- 4 O concentrado de estanho é colocado em uma fornalha junto com o carbono na forma de carvão ou óleo combustível. Se um concentrado de estanho com excesso de impurezas for usado, calcário e areia também podem ser adicionados para reagir com as impurezas. Conforme os materiais são aquecidos a cerca de 2.550 ° F (1400 ° C), o carbono reage com o dióxido de carbono na atmosfera do forno para formar monóxido de carbono. Por sua vez, o monóxido de carbono reage com a cassiterita no concentrado de estanho para formar estanho bruto e dióxido de carbono. Se calcário e areia forem usados, eles reagem com qualquer sílica ou ferro presente no concentrado para formar uma escória.

- 5 Como o estanho forma facilmente compostos com muitos materiais, ele geralmente reage com a escória. Como resultado, a escória do primeiro forno contém uma quantidade apreciável de estanho e deve ser processada antes de ser descartada. A escória é aquecida em um segundo forno junto com carbono adicional, ferro-velho e calcário. Como antes, o estanho bruto é formado e recuperado junto com uma certa quantidade de escória residual.

O concentrado de estanho é colocado em um forno junto com o carbono na forma de carvão ou óleo combustível. É aquecido e forma uma escória junto com a lata bruta. A escória e o estanho bruto são aquecidos várias vezes para remover as impurezas e recuperar a cabeça dura do estanho.

O concentrado de estanho é colocado em um forno junto com o carbono na forma de carvão ou óleo combustível. É aquecido e forma uma escória junto com a lata bruta. A escória e o estanho bruto são aquecidos várias vezes para remover as impurezas e recuperar a cabeça dura do estanho. - 6 A escória residual do segundo forno é aquecida mais uma vez para recuperar o estanho que formou compostos com o ferro. Este material é conhecido como cabeça dura. A escória restante é descartada.

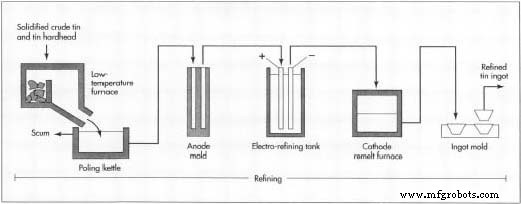

Refino

- 7 O estanho bruto do primeiro forno é colocado em um forno de baixa temperatura junto com o estanho bruto recuperado da escória mais a cabeça dura. Como o estanho tem uma temperatura de fusão muito mais baixa do que a da maioria dos metais, é possível elevar cuidadosamente a temperatura do forno para que apenas o estanho derreta, deixando quaisquer outros metais como sólidos. O estanho derretido escorre por uma superfície inclinada e é coletado em uma chaleira, enquanto os outros materiais ficam para trás. Esse processo é chamado de liquidação e remove com eficácia grande parte do ferro, arsênio, cobre e antimônio que possam estar presentes.

- 8 O estanho derretido na chaleira é agitado com vapor, ar comprimido ou postes de madeira verde. Este processo é denominado fervura. A madeira verde, sendo úmida, produz vapor junto com a agitação mecânica dos postes. Foi a partir desse uso tosco, mas eficaz, de postes de madeira que a chaleira recebeu seu nome. A maior parte das impurezas remanescentes sobe à superfície para formar uma espuma, que é removida. O estanho refinado é agora cerca de 99,8% puro.

- 9 Para aplicações que requerem uma pureza ainda maior, o estanho pode ser processado posteriormente em uma planta de refino eletrolítico. O estanho é despejado em moldes para formar grandes ânodos elétricos, que atuam como terminais positivos para o processo de eletrorrefinação. Cada ânodo é colocado em um tanque individual, e uma folha de estanho é colocada na extremidade oposta do tanque para atuar como o cátodo, ou terminal negativo. Os tanques são preenchidos com uma solução eletricamente condutora. Quando uma corrente elétrica passa por cada tanque, o estanho é retirado do ânodo e depositado no cátodo. As impurezas restantes, que geralmente são bismuto e chumbo, caem da solução e formam uma lama no fundo do tanque.

- 10 Os cátodos são fundidos de novo e o estanho refinado é fundido em moldes de ferro para formar lingotes ou barras, que são então enviados para os diversos usuários finais. O estanho de menor pureza é geralmente fundido em lingotes que pesam 11-45 kg (25-100 lb). O estanho de maior pureza é fundido em barras menores, pesando cerca de 2 lb (1 kg).

Controle de qualidade

Os processos descritos provaram produzir consistentemente estanho com pureza de 99% e superior. Para garantir essa pureza, as amostras são analisadas em várias etapas para determinar se há necessidade de ajustes nos processos.

A cabeça dura de estanho é posteriormente refinada, até ser moldada em lingotes de estanho.

A cabeça dura de estanho é posteriormente refinada, até ser moldada em lingotes de estanho. Nos Estados Unidos, os níveis de pureza para graus comerciais de estanho são definidos pela American Society for Testing Materials (ASTM) Standard Classification B339. O grau mais alto é AAA, que contém 99,98% de estanho e é usado para pesquisas. O grau A, que contém 99,80% de estanho, é usado para formar folha-de-flandres para embalagens de alimentos. As classes B, C, D e E são classes inferiores, com pureza de até 99%. Eles são usados para fazer ligas de estanho de uso geral, como bronze e solda.

Subprodutos / resíduos

Não há subprodutos úteis produzidos no processamento de estanho.

Os produtos residuais incluem solo, areia e pedras que são rejeitadas durante as operações de mineração e concentração. Constituem uma grande quantidade de material, mas seu impacto ambiental depende das práticas locais de disposição e das concentrações de outros minerais que possam estar presentes. A escória produzida durante as operações de fundição e refino também é um resíduo. Ele pode conter quantidades de arsênio, chumbo e outros materiais potencialmente prejudiciais. O estanho em si não tem efeitos nocivos conhecidos para os seres humanos ou o meio ambiente.

O Futuro

Espera-se que o uso de estanho cresça à medida que novos aplicativos são desenvolvidos. Como o estanho não tem efeitos prejudiciais conhecidos, espera-se que ele substitua outros metais mais prejudiciais ao meio ambiente, como chumbo, mercúrio e cádmio. Uma nova aplicação é a formulação de soldas de estanho-prata para substituir as soldas de estanho na indústria eletrônica. Outra aplicação é o uso de balas de estanho para substituir balas de chumbo em cartuchos de espingarda.

O trabalho de desenvolvimento está em andamento para criar um composto à base de estanho para uso em aterros sanitários. Este composto irá interagir com metais pesados, como chumbo e cádmio, para evitar que a água da chuva os carregue para o solo circundante e lençol freático.

Processo de manufatura