Capacete de futebol

Antecedentes

Os jogadores de futebol amador e profissional usam equipamentos de proteção para reduzir a probabilidade de sofrer lesões durante o jogo de futebol. O capacete de futebol americano com faixa de queixo, máscara facial e protetor bucal opcional é um exemplo de equipamento de proteção.

O capacete de futebol também tem um propósito estético. Como o capacete traz o logotipo da equipe, ele serve como uma marca registrada. O crédito vai para o Los Angeles Rams como o primeiro time de futebol americano a criar gráficos para seus capacetes. Os chifres de carneiro ainda adornam seus capacetes, deixando seus oponentes saberem que eles não têm medo de bater de frente com eles.

Os primeiros capacetes, por volta de 1915, eram básicos, chapéus de couro sem máscaras faciais. Com seu design de topo plano, eles tinham uma forte semelhança com o capacete de couro macio usado pelos lutadores de hoje. O design desses capacetes protegia principalmente as orelhas dos jogadores; no entanto, sem orifícios para os ouvidos, esse tipo de capacete tornava a comunicação em campo virtualmente impossível.

Capacetes com couro mais duro para ajudar a proteger o crânio começaram a aparecer durante a Primeira Guerra Mundial. Nos anos seguintes, couros cada vez mais duros foram usados para fornecer proteção ainda maior. No mesmo período, o primeiro forro de tecido entrou em cena para ajudar a absorver o choque provocado pelas colisões. Os fabricantes de capacetes também começaram a eliminar o design de topo plano, substituindo-o por um formato mais oval. A vantagem desse novo formato era permitir que os golpes na cabeça fossem desviados para um lado, em vez de forçar o topo da cabeça a absorver a maior parte do impacto.

O design de capacetes de futebol deu um passo gigantesco em 1939, quando a John T. Riddell Company lançou os capacetes de plástico. Isso também abriu o caminho para um redesenho das tiras do capacete, que até agora eram projetadas para serem afixadas ao redor do pescoço. O redesenho previa que as tiras fossem presas ao queixo.

Em 10 anos, os capacetes de couro tornaram-se obsoletos. Dois outros eventos significativos aconteceram na década de 1940. A National Football League (NFL) tornou os capacetes de futebol o equipamento necessário e a primeira máscara facial foi desenvolvida.

Desde a década de 1970, os capacetes de futebol assumiram outro papel - o de souvenirs. Os fãs de futebol criaram uma demanda por réplicas de bolas de futebol de seu time favorito, que podem ser encontradas em praticamente qualquer loja especializada em memorabilia esportiva.

Matérias-primas

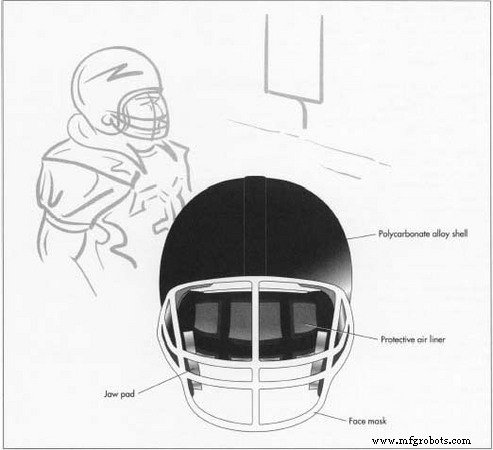

Os materiais usados para a produção de capacetes de futebol evoluíram do couro para o couro mais duro e para as conchas de policarbonato moldado, que são usadas hoje em dia por causa de sua resistência e peso.

Design

Desde o design de topo plano sem orifícios para as orelhas até a forma mais oval, provavelmente a inovação única com maior impacto no design de capacetes de futebol ocorreu no início dos anos 1970. O Dr. Richard Schneider, do Hospital da Universidade de Michigan, acredita que o ar é a forma mais eficaz de proteção contra força bruta. Com essa teoria em mente, ele inventou uma bexiga inflável para usar dentro de um capacete de futebol.

Um protótipo foi desenvolvido e usado pela equipe da Universidade de Michigan. Não demorou muito para a Bike Athletic Company contratar o Dr. Schneider e começar a produzir em massa o capacete, que hoje é conhecido como capacete AirTm do Schutt Sport Group.

A tira de queixo, que ajuda a prender o capacete à cabeça do jogador, começou como tiras projetadas para serem presas ao pescoço. O redesenho das tiras para prender ao redor do queixo ocorreu em 1939.

A máscara facial, que geralmente é feita de plástico ou barras de metal, é fixada na parte frontal do capacete. Existem dois tipos de máscaras faciais, a gaiola aberta e a gaiola fechada. A gaiola aberta geralmente é preferida por quarterbacks, running backs, wide receivers e defensores porque a gaiola aberta - com duas ou três barras horizontais e nenhuma barra vertical acima do nariz - permite melhor visibilidade. A gaiola fechada geralmente é a escolha dos bandeirinhas porque a gaiola fechada - a barra vertical percorrendo o comprimento da máscara sobre o nariz com duas, três ou quatro barras horizontais - ajuda a manter os dedos e as mãos dos outros jogadores longe de seus olhos. Na década de 1970, o revestimento de vinil foi colocado nas barras para proteger contra lascas e abrasões. Logo, cores foram adicionadas às máscaras faciais como mais uma forma de distinguir jogadores e times.

O logotipo da equipe de um jogador geralmente adorna ambos os lados do capacete.

Na década de 1970, um grupo conhecido como NOCSAE (Comitê Operacional Nacional de Padrões para Equipamentos Atléticos) estabeleceu padrões de desempenho para capacetes de futebol americano, bem como prescreveu lixo para ir no próprio capacete. A etiqueta de advertência NOCSAE afirma que o capacete não deve ser usado para golpear um oponente. Tal ação é contra as regras do futebol e pode causar graves lesões cerebrais ou no pescoço. Jogar futebol por si só pode causar lesões e nenhum capacete pode prevenir tais lesões. O aviso também alerta os jogadores para usar o capacete por sua própria conta e risco. Este aviso NOCSAE deve ser colocado dentro de cada capacete. Em 1983, o aviso NOCSAE começou a aparecer na parte externa de cada capacete.

Outra característica do projeto foi o uso de receptores de rádio nos capacetes para que os treinadores pudessem retransmitir as jogadas para seus chamadores. Para aproximar o jogo do torcedor, também foi utilizada uma "câmera-capacete" para que os torcedores pudessem ver exatamente o que os jogadores veem em campo.

O processo de fabricação

- O revestimento externo do capacete é construído de um plástico resistente chamado liga de policarbonato. A liga de policarbonato chega à fábrica em forma de pellet - em caixas de pellets termoplásticos, do tamanho de abelhas. Os pellets são colocados em uma máquina de moldagem por injeção, derretidos e colocados em uma cavidade do tamanho de um capacete de futebol americano. Leva aproximadamente um minuto para moldar uma casca. As conchas vêm em tamanhos pequeno, médio, grande e extragrande.

- A casca então sai da máquina.

- Em seguida, um acessório com várias brocas faz de 14 a 15 orifícios no molde, um processo que leva aproximadamente 12 a 15 segundos para ser concluído.

-

Em seguida, são produzidos forros de ar de proteção. Certos revestimentos de peça única moldados rotativamente são infláveis e são usados no capacete para obter o encaixe adequado e para auxiliar na dispersão da energia transmitida por um impacto. Outros revestimentos projetados especificamente contêm espumas especiais e materiais atenuantes de energia ou elásticos. Como o ar, esses materiais são projetados para absorver a energia cinética do movimento e diminuir ou diminuir o impacto de um golpe na cabeça. Os forros à base de espuma são feitos em várias peças - uma é para as costas, pescoço e laterais do capacete e outra é para a coroa.

Para produzir as espumas especiais necessárias para o revestimento, grandes folhas de espuma são cortadas sob medida. Em seguida, o invólucro de vinil é cortado no tamanho certo. Um pedaço de vinil é colocado em um formador de vácuo. Os pedaços de espuma cortada são colocados no vinil e termoformados para fazer uma vedação hermética. Outra camada de vinil é colocada em cima da termoforma e o processo é repetido.

- As almofadas da mandíbula, que são projetadas para se encaixar abaixo do lóbulo da orelha, são fixadas. Diferentes tamanhos ou espessuras estão disponíveis.

Os materiais usados para a produção de capacetes de futebol evoluíram do couro, para couro horder, para conchas de policarbonato moldado, que são usados hoje por causa de sua força e peso.

Os materiais usados para a produção de capacetes de futebol evoluíram do couro, para couro horder, para conchas de policarbonato moldado, que são usados hoje por causa de sua força e peso. - Máscaras faciais são então anexadas. Existem vários estilos diferentes de máscaras faciais. As máscaras são feitas de fio de aço e revestidas com plástico. Também existem três versões diferentes de máscaras faciais de plástico.

- As faixas de queixo são então colocadas.

- Os capacetes podem ser pintados em qualquer uma das cores de acabamento padrão. Existem mais de 50 cores padrão para escolher. Mais frequentemente, no entanto, o acabamento de cor é moldado por injeção no momento em que a concha é construída. Peças decorativas, como decalques, geralmente não são aplicadas pelo fabricante, mas pela organização que compra os capacetes. A NFL também faz seu próprio decalque.

- No final da linha de montagem, cada capacete é submetido a inspeção para garantir que os padrões de fabricação foram atendidos. Só então cada capacete seria colocado em um saco plástico e em uma caixa compartimentada para envio ao depósito. Cada capacete possui um número de série dentro da carcaça e o número de série correspondente está afixado na parte externa da caixa.

Processo de recondicionamento do capacete

O recondicionamento regular do capacete ajuda a garantir que cada atleta seja protegido em toda a extensão de seu equipamento. Este processo de recondicionamento também ajuda a prolongar a vida útil do capacete e reduzir os custos de reposição.

- Bicos de alta pressão borrifam soluções de limpeza e desinfecção no capacete para remover a sujeira e desinfetá-lo. Separadamente, os revestimentos e acessórios de proteção internos são limpos e higienizados.

- Usando contas de vidro em um jato de areia de pressão cuidadosamente controlada, a tinta solta e lascada é removida. Amortecedores de ar e rodas de polimento de algodão são usados para remover decalques e os resíduos de adesivo que ainda permanecem.

- Bicos de controle de pressão e fluxo são usados para aplicar tinta uniformemente para maximizar a adesão da tinta.

- As máscaras são removidas e inspecionadas e, em seguida, reinstaladas no capacete recondicionado usando hardware resistente à corrosão.

- Depois de uma limpeza e desinfecção completas, as almofadas de mandíbula e as tiras de queixo são inspecionadas e, em seguida, reinstaladas.

- Cada capacete é polido e limpo à mão, tanto por dentro quanto por fora, para maximizar o brilho e a limpeza do capacete.

- Cada capacete é colocado em uma bolsa de poliéster para mantê-lo livre de poeira.

- Os capacetes são então colocados em caixas compartimentadas, que são projetadas para proteger os capacetes durante o transporte.

Controle de qualidade

O material usado para a concha do capacete deve atender às diretrizes padrão aprovadas criadas pelo NOCSAE. Todas as matérias-primas que serão utilizadas na fabricação de capacetes de futebol estão sujeitas a inspeção. Depois que os capacetes são produzidos, três em cada 1.000 de todos os tamanhos e estilos são retirados da linha de produção para o laboratório de teste de produtos, onde são colocados em uma forma de cabeça quase humanóide e submetidos a uma bateria de testes de impacto. Aproximadamente 10 a 15 capacetes são testados por dia.

O Futuro

Um novo design de capacete que está sendo testado é uma combinação de capacete / ombreira que pode ajudar a proteger os jogadores, distribuindo força por todo o torso, não apenas pela cabeça e pescoço. Este produto ainda está em fase de testes. A Protective Sports Equipment desenvolveu um acessório de segurança de poliuretano que é projetado para ser preso ao capacete de futebol americano para reduzir o impacto que pode causar concussões. Após o impacto, o ProCap retorna à sua forma original. O design e o material usados na fabricação do ProCap permitem a absorção de mais choque de uma colisão. Os testes iniciais do acessório de segurança de poliuretano tiveram resultados inconclusivos. Significativamente, mais testes e avaliações serão realizados antes que este produto seja aceito.

A Riddell disse que seu departamento de pesquisa e desenvolvimento ouve sugestões e demandas feitas por pessoas com interesses pessoais no futebol. Eles estão continuamente investigando novas matérias-primas que ajudarão a espalhar ou estender o tempo de desaceleração do impacto quando um capacete entra em contato com outro objeto. A configuração redonda / em forma de lágrima usada atualmente desliza para fora de outro capacete e, como tal, ajuda a proteger contra lesões rotacionais em oposição ao formato do capacete usado por jogadores de hóquei que podem travar juntos.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Guia de Prototipagem CNC

- Compreendendo o Processo de Fabricação do Eixo

- O que é passivação de aço inoxidável?

- 5 Benefícios de possuir um capacete de fibra de carbono para motocicleta

- Quando sua equipe militar de futebol precisa de mais luz nos jogos

- ABB cria estádio de futebol "inteligente" para o FK Austria

- 8 tipos diferentes de capacetes de soldagem com prós e contras

- O que é o modo Grind em um capacete de soldagem?

- IOT NO FUTEBOL:ALÉM DA TECNOLOGIA GOAL LINE