Tubo de raios catódicos

Antecedentes

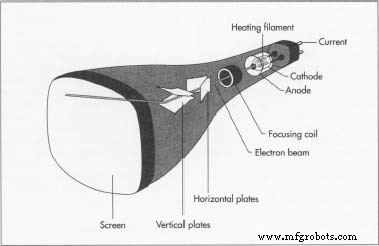

Um tubo de raios catódicos, frequentemente chamado de CRT, é um dispositivo de exibição eletrônico no qual um feixe de elétrons pode ser focalizado em uma tela fosforescente e rapidamente variada em posição e intensidade para produzir uma imagem. Provavelmente, a aplicação mais conhecida de um tubo de raios catódicos é como o tubo de imagem de uma televisão. Outras aplicações incluem o uso em osciloscópios, telas de radar, monitores de computador e simuladores de vôo.

O tubo de raios catódicos foi desenvolvido em 1897 por Ferdinand Braun, de Estrasburgo, na então região franco-alemã da Alsácia-Lorena. Foi usado pela primeira vez como um osciloscópio para visualizar e medir sinais elétricos. Em 1908, A.A. Campbell-Swinton, da Inglaterra, propôs o uso de um CRT para enviar e receber imagens eletronicamente. Não foi até a década de 1920, no entanto, que o primeiro sistema prático de televisão foi desenvolvido. O conceito de tubo de raios catódicos colorido foi proposto em 1938 e desenvolvido com sucesso em 1949.

Embora a General Electric tenha introduzido seu primeiro aparelho de televisão para uso doméstico em 1928, a transmissão de televisão comercial permaneceu uma tecnologia experimental com alcance e audiência limitados. Demorou até o final da década de 1940 para que as redes de televisão se estabelecessem o suficiente para iniciar um boom nas vendas ao consumidor. Os aparelhos de televisão em preto e branco deram lugar aos primeiros aparelhos em cores na década de 1960. Nas décadas seguintes, os tubos de raios catódicos para televisores ficaram maiores e menores, à medida que os fabricantes procuravam satisfazer os desejos dos consumidores. Desenvolvimentos recentes incluíram tubos com faces mais planas, cantos mais nítidos e resolução mais alta para melhor visualização.

Um CRT consiste em três partes básicas:o conjunto do canhão de elétrons, a superfície de visualização do fósforo e o envelope de vidro. O conjunto do canhão de elétrons consiste em um cátodo de metal aquecido cercado por um ânodo de metal. O cátodo recebe uma voltagem elétrica negativa e o ânodo uma voltagem positiva. Os elétrons do cátodo fluem por um pequeno orifício no ânodo para produzir um feixe de elétrons. O canhão de elétrons também contém bobinas ou placas elétricas que aceleram, focalizam e desviam o feixe de elétrons para atingir a superfície de visualização do fósforo em um rápido movimento de varredura lateral, começando no topo da superfície e descendo. A superfície de visualização do fósforo é uma fina camada de material que emite luz visível quando atingida pelo feixe de elétrons. A composição química do fósforo pode ser alterada para produzir as cores branco, azul, amarelo, verde ou vermelho. O envelope de vidro consiste em uma placa frontal relativamente plana, uma seção de funil e uma seção de gargalo. A superfície de visualização do fósforo é depositada no interior da placa de vidro e o conjunto do canhão de elétrons é selado no gargalo de vidro na extremidade oposta. O objetivo do funil é espaçar o canhão de elétrons a uma distância adequada da placa frontal e manter o envelope de vidro unido para que um vácuo possa ser alcançado dentro do tubo acabado.

O CRT usado em uma televisão ou monitor colorido de computador possui algumas peças adicionais. Em vez de um canhão de elétrons, há três - um para o sinal de cor vermelha, um para o azul e um para o verde. Existem também três materiais de fósforo diferentes usados na superfície de visualização - novamente, um para cada cor. Esses fósforos são depositados na forma de pontos muito pequenos em um padrão repetido na tela - vermelho, azul, verde, vermelho, azul, verde e assim por diante. A chave para um CRT colorido é uma peça de metal perfurada, conhecida como máscara de sombra, que é colocada entre os canhões de elétrons e a tela de visualização. As perfurações na máscara de sombra são alinhadas de forma que o canhão vermelho possa disparar elétrons apenas nos pontos de fósforo que produzem a cor vermelha, o canhão azul nos pontos azuis e o canhão verde nos pontos verdes. Ao controlar a intensidade do feixe para cada cor conforme ela varre a tela, cores diferentes podem ser produzidas em áreas diferentes da tela, produzindo assim uma imagem colorida. Para dar uma ideia de quão pequenas as perfurações e os pontos devem ser, um tubo de imagem de televisão em cores de 25 polegadas (63 cm) pode ter uma máscara de sombra com 500.000 perfurações e 1,5 milhão de pontos de fósforo individuais.

Design

O canhão de elétrons deve ser projetado para cada nova aplicação. Novos tamanhos de tela, novas dimensões gerais do envelope de vidro e novos requisitos de resolução de imagem exigem um novo design de arma. Imagens mais brilhantes podem exigir bobinas de aceleração de maior potência. Uma resolução de imagem mais fina pode exigir bobinas ou placas de foco de feixe aprimoradas. Embora o design básico permaneça o mesmo, os detalhes são constantemente refinados.

Da mesma forma, o design básico da superfície de visualização do fósforo é bastante bem definido, mas os detalhes podem mudar. Novos requisitos de resolução de imagem podem exigir um novo método de depósito de pontos de fósforo na placa frontal, o que por sua vez pode exigir novas técnicas de processamento de material. A busca por cores mais verdadeiras pode resultar em novas formulações de materiais. A quantidade de tempo que o fósforo emitem luz, ou brilho, após serem atingidos pelo feixe de elétrons também é importante e é controlada pela composição química do fósforo. Essa propriedade é chamada de persistência. Em uma televisão em cores, o feixe de elétrons varre a tela 25 vezes por segundo. Se a persistência for maior que um vigésimo quinto de segundo (0,04 segundo), a imagem mostrará duas varreduras ao mesmo tempo e aparecerá desfocada. Se a persistência for menor do que esse tempo, a imagem da primeira varredura terá desaparecido antes da segunda varredura aparecer e a imagem parecerá trêmula.

Até mesmo o envelope de vidro requer um design extenso. Força, características de absorção de radiação, tolerância de temperatura, resistência ao impacto, propriedades dielétricas e clareza óptica são alguns dos critérios de design usados ao projetar os componentes de vidro. Os computadores podem ser usados para realizar análises de elementos finitos para avaliar as tensões em formas de envelope complexas. Essa técnica divide a peça em um número finito de peças ou elementos menores e mais facilmente definíveis e, em seguida, executa os cálculos para cada elemento para localizar concentrações de tensão inaceitavelmente altas. Usando o computador, as dimensões dos contornos e espessura da parede podem ser facilmente ajustadas até que um projeto satisfatório seja obtido.

Matérias-primas

Os tubos catódicos utilizam um conjunto interessante e variado de matérias-primas. Em muitos casos, são as matérias-primas, não o projeto ou o processo de fabricação, que determinam as características de desempenho do produto acabado.

O canhão de elétrons é feito de uma variedade de peças de metal. O cátodo, ou emissor de elétrons, é feito de uma liga de césio. O césio é usado como cátodo em muitos dispositivos eletrônicos de tubo a vácuo porque emite elétrons prontamente quando aquecido ou atingido pela luz. Em um CRT, o cátodo é aquecido com um fio elétrico de alta resistência. As bobinas de aceleração, focalização e deflexão podem ser feitas de fio de cobre de pequeno diâmetro. Um tubo de vidro se projeta da parte traseira do conjunto do canhão de elétrons e é usado para evacuar o ar do CRT acabado.

A superfície de visualização do fósforo é formada por uma camada contínua de um único material em CRTs monocromáticos ou é composta por pontos individuais de três materiais diferentes em CRTs coloridos. O sulfeto de zinco é um material de fósforo comum. A cor é determinada pela adição de uma pequena quantidade de material chamado ativador. Sulfeto de zinco com ativador de prata 0,01% emite uma luz azul. Quando um ativador de cobre 0,001% é usado, ele produz uma luz verde. Uma mistura 50/50 de sulfeto de zinco e sulfeto de cádmio com um ativador de prata a 0,005% produz uma luz amarela. A luz vermelha pode ser produzida adicionando prata ou cobre ao sulfeto de zinco misturado com um

Um CRT consiste em três partes básicas:o conjunto do canhão de elétrons, a superfície de visualização do fósforo e o envelope de vidro. O conjunto do canhão de elétrons consiste em um cátodo de metal aquecido cercado por um ânodo de metal. A superfície de visualização do fósforo é uma fina camada de material que emite luz visível quando atingida por um feixe de elétrons. O envelope de vidro consiste em uma placa frontal relativamente de Rato, uma seção de funil e uma seção de pescoço. alta porcentagem de sulfeto de cádmio. Os fósforos são geralmente transformados em um pó fino antes de serem aplicados na parte interna da placa frontal.

Um CRT consiste em três partes básicas:o conjunto do canhão de elétrons, a superfície de visualização do fósforo e o envelope de vidro. O conjunto do canhão de elétrons consiste em um cátodo de metal aquecido cercado por um ânodo de metal. A superfície de visualização do fósforo é uma fina camada de material que emite luz visível quando atingida por um feixe de elétrons. O envelope de vidro consiste em uma placa frontal relativamente de Rato, uma seção de funil e uma seção de pescoço. alta porcentagem de sulfeto de cádmio. Os fósforos são geralmente transformados em um pó fino antes de serem aplicados na parte interna da placa frontal. O envelope de vidro usa matérias-primas ligeiramente diferentes para cada uma de suas três partes componentes. A matéria-prima básica para todos os componentes do vidro é a sílica. Alumina pode ser adicionada para ajustar as propriedades de fluxo do vidro fundido ao formá-lo. Vários óxidos são usados para diminuir a temperatura de fusão. Óxido de bário, óxido de estrôncio e óxido de chumbo são usados para fornecer proteção contra radiação no gargalo e no funil. A placa frontal, por outro lado, deve ter um mínimo de óxido de chumbo para evitar um fenômeno de descoloração conhecido como escurecimento por elétron ou raio-x. O óxido de neodímio pode ser usado na placa facial para aumentar o contraste da imagem visualizada.

Em CRTs coloridos, a máscara de sombra geralmente é feita de uma folha fina de liga de níquel.

O processo de fabricação

O envelope de vidro ou seus componentes são normalmente formados em uma instalação de fabricação de vidro e enviados ao fabricante do tubo de raios catódicos que forma a tela de visualização de fósforo, fabrica e monta o canhão de elétrons e monta o CRT acabado.

Formando o envelope de vidro

- 1 Os ingredientes de vidro são pesados e misturados antes de derreter. O vidro é derretido em fornos a gás com cerca de 500-3.000 pés quadrados (46-279 m²) de tamanho. Se este for um processo contínuo, novos ingredientes são adicionados para manter um nível constante enquanto o vidro fundido flui do forno para as áreas de formação. Antes de formar, o vidro fundido deve ser resfriado um pouco e uniformizado em temperatura por completo.

- 2 A placa frontal é normalmente pressionada no formato desejado, deixando cair uma gota de vidro derretido em um molde e pressionando a gota com um êmbolo. O funil pode ser formado por prensagem ou fundição centrífuga. No método de fundição, uma gota de vidro derretido cai em um molde, que então gira rapidamente para espalhar o vidro uniformemente sobre a superfície interna do molde. Um disco de ranhura próximo ao topo do molde corta o vidro macio na altura desejada para que o excesso de vidro possa ser removido facilmente. O pescoço é feito de tubo de vidro e uma das extremidades é alargada para facilitar a inserção do canhão de elétrons.

- 3 Em um CRT monocromático, os três componentes de vidro são unidos antes de serem enviados ao fabricante do CRT. Em um CRT colorido, apenas o pescoço e o funil são unidos, e a placa frontal é enviada separadamente para processamento posterior. Os componentes de vidro são geralmente unidos por aquecimento das superfícies de contato a uma alta temperatura com jatos de gás ou aquecedores elétricos.

Aplicação de fósforos

- 4 Em CRTs monocromáticos, a superfície de visualização do fósforo é revestida na parte interna da placa de vidro. Isso é feito preparando uma suspensão líquida do fósforo e despejando uma quantidade medida no gargalo do envelope de vidro junto com um agente de gelificação. Após cerca de 20 minutos, o revestimento endurece e o excesso de líquido é derramado. O processo para CRTs coloridos é mais complicado. Primeiro, a máscara de sombra é feita aplicando uma camada sensível à luz no material fino da máscara, expondo-o à luz através de um molde perfurado e, em seguida, removendo o revestimento exposto com um ácido para formar os milhões de orifícios. A máscara é então pressionada em uma forma ligeiramente curva e fixada logo atrás da placa facial. A placa frontal é colocada em uma centrífuga e a superfície interna é revestida com o material de fósforo verde. A centrífuga gira a placa frontal para garantir um revestimento uniforme de fósforo. Uma forte luz ultravioleta é mostrada através da máscara para endurecer o material de fósforo verde em centenas de milhares de pontos. O material restante é então lavado. Esse processo é repetido para formar os pontos de fósforo vermelho e azul, com a luz ultravioleta sendo deslocada uma pequena quantidade a cada vez. Quando esse processo é concluído, a placa frontal de vidro é unida ao funil. Em tubos de cores, os pontos de fósforo são sensíveis a altas temperaturas, então, em vez de usar jatos de gás de alta temperatura, uma mistura de solvente químico e vidro em pó, chamada de frita, é aplicada à junta. Isso funciona como uma "solda" de vidro e a junta pode ser selada a uma temperatura muito mais baixa.

Montagem do canhão de elétrons

- 5 Os componentes de metal do canhão de elétrons são formados com precisão. Se bobinas forem usadas, elas são enroladas com fio de cobre fino. Alguns canhões de elétrons usam placas de metal em vez de bobinas, e essas placas são estampadas e formadas. Os componentes são montados manualmente ou com máquinas automatizadas em um ambiente limpo. O tubo de vidro é selado na base e a base é soldada no conjunto da arma.

Montagem e embalagem finais

- 6 O interior do pescoço do envelope de vidro é lubrificado com grafite e o canhão de elétrons é inserido e alinhado. O pescoço é então selado ao redor da arma. Uma bomba de vácuo é conectada ao tubo de vidro que se estende da parte traseira da arma, e o interior do CRT é evacuado de ar. Quando o vácuo adequado é alcançado, o tubo de vidro é aquecido e rapidamente fechado para formar uma vedação.

- 7 O CRT acabado é testado quanto ao desempenho e cuidadosamente embalado para evitar danos. Como o CRT está sob alto vácuo, qualquer fratura no envelope de vidro pode resultar em uma explosão interna conhecida como implosão.

Controle de qualidade

Embora o princípio de operação de um tubo de raios catódicos seja simples, o processo de fabricação requer controles rígidos e alinhamentos precisos. Os materiais de fósforo devem ser extremamente puros para atingir as cores desejadas. Mesmo uma pequena variação na quantidade de ativador usado pode resultar em uma mudança significativa na cor. Da mesma forma, quando você considera que um CRT de televisão em cores requer a colocação de mais de um milhão de minúsculos pontos lado a lado na superfície de visualização, até mesmo um pequeno erro de alinhamento pode ser desastroso.

Subprodutos e reciclagem

O principal subproduto da fabricação de CRT é a sucata de vidro. Muito desse vidro é reciclado. O vidro reciclado com alto teor de óxido de chumbo é usado para fornecer proteção contra radiação em funis CRT e substituiu completamente as fontes anteriores de óxido de chumbo para esta aplicação.

O Futuro

O mercado mundial de tubos de raios catódicos foi estimado em quase 400 milhões de unidades em 1994 e deve crescer a uma taxa anual de 6% até 2000. O mercado de televisão em cores deve crescer a uma taxa anual de 5%, enquanto o computador em cores espera-se que o mercado de monitores cresça a uma taxa de 20%. No mercado de televisão, espera-se que a demanda por tubos de imagem de televisão maiores com resolução de imagem mais alta continue.

Uma tendência importante é o desenvolvimento da televisão de alta definição (HDTV), que tem taxas de varredura mais que o dobro dos sistemas convencionais. Isso exigirá novos projetos de canhões de elétrons, bem como novos materiais e tecnologias de vidro para lidar com a taxa de radiação dobrada.

Processo de manufatura

- Parâmetros do tubo

- Televisão

- UNS R56320

- Mostre-me um bom dobrador de tubos hidráulicos

- O que são dobradores de tubos?

- O que é um dobrador de tubos de mandril?

- Um guia para ferramentas de dobra de tubos

- Qual é o melhor testador de tubo?

- O que é um testador de tubo de vácuo

- Os incríveis dobradores de rolos de tubos