Pára-brisa do automóvel

Antecedentes

O vidro é um material versátil com centenas de aplicações, incluindo pára-brisas. O vidro tem uma longa história e foi feito pela primeira vez há mais de 7.000 anos no Egito, já em 3.000 a.C. O vidro é encontrado em um estado natural como um subproduto da atividade vulcânica. Hoje, o vidro é fabricado a partir de uma variedade de materiais cerâmicos (os principais componentes são os óxidos). As principais categorias de produtos são vidro plano ou float, vidro para recipientes, vidro cortado, fibra de vidro, vidro óptico e vidro especial. Os pára-brisas automotivos se enquadram na categoria de vidro plano.

Existem mais de 80 empresas em todo o mundo que produzem vidros automotivos, incluindo pára-brisas. Os principais produtores nos Estados Unidos incluem PPG, Guardian Industries Corp. e Libby-Owens Ford. De acordo com o Departamento de Comércio, 25% da produção de vidro plano é consumida pela indústria automotiva (incluindo janelas) em um valor total de aproximadamente $ 483 milhões. No Japão, 30% do vidro plano vai para a indústria automotiva, avaliada em cerca de US $ 190 bilhões em 1989. Os principais fabricantes japoneses de vidro plano incluem Asahi Glass Co., Central Glass Co. e Nippon Sheet Glass Co. Pouco crescimento é esperado para o indústria de vidro plano em geral em ambos os países. A Alemanha tem uma perspectiva mais positiva, com altas taxas de crescimento esperadas da indústria automotiva.

Os pára-brisas de vidro surgiram por volta de 1905 com a invenção do vidro de segurança - vidro temperado (a têmpera é um tratamento térmico) para torná-lo especialmente duro e resistente a estilhaços. Esse tipo de pára-brisa era popular até meados do século, mas acabou sendo substituído por pára-brisas de vidro laminado - uma unidade de várias camadas que consiste em uma camada de plástico cercada por duas folhas de vidro. Em muitos países, incluindo os EUA, os pára-brisas de automóveis são obrigados por lei a ser feitos de vidro laminado. O vidro laminado pode entortar ligeiramente com o impacto e é menos provável que se estilhace do que o vidro de segurança normal. Esta qualidade reduz o risco de ferimentos ao automóvel passageiros.

Matérias-primas

O vidro é composto de vários óxidos que se fundem e reagem juntos ao aquecimento para formar um vidro. Isso inclui sílica (SiO 2 ), óxido de sódio (Na 2 O) e óxido de cálcio (CaO). As matérias-primas das quais esses materiais são derivados são areia, carbonato de sódio (Na 2 CO 3 ) e calcário (CaCO 3 ) O carbonato de sódio atua como um fundente; em outras palavras, diminui o ponto de fusão da composição do lote. A cal é adicionada ao lote para melhorar a dureza e a durabilidade química do vidro. O vidro usado para pára-brisas também geralmente contém vários outros óxidos:óxido de potássio (K 2 O derivado de potássio), óxido de magnésio (MgO) e óxido de alumínio (AI 2 O 3 derivado de feldspato).

O processo de fabricação

- 1 As matérias-primas são pesadas cuidadosamente nas quantidades adequadas e misturadas com uma pequena quantidade de água para evitar a segregação dos ingredientes. Cullet (vidro quebrado) também é usado como matéria-prima.

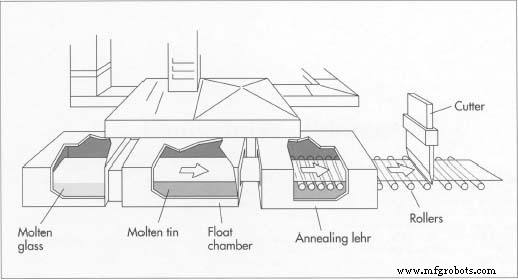

- 2 Uma vez que o lote é feito, ele é alimentado para um grande tanque para derreter usando o flutuador

O vidro para pára-brisas automático é feito com o processo de vidro float. Neste método, a matéria-prima é aquecida a um estado fundido e alimentada em um banho de estanho fundido. O vidro literalmente flutua no topo da barbatana; como a barbatana é perfeitamente plana, o vidro também se torna plano. Da câmara de flutuação, o vidro passa pelos rolos através de um forno (o "forno de recozimento"). Após sair do lehr e resfriar à temperatura ambiente, o vidro é cortado no formato adequado e temperado. processo de vidro. Primeiro, o lote é aquecido até o estado fundido e, em seguida, é alimentado em um tanque denominado câmara de flutuação, que contém um banho de estanho fundido. A câmara de flutuação é muito grande - de cerca de 13 pés a 26,25 pés (4 a 8 metros de largura e até quase 197 pés (60 metros) de comprimento; em sua entrada, a temperatura do estanho é de cerca de 1.835 graus Fahrenheit (1.000 graus Celsius) ), enquanto na saída a temperatura da lata é um pouco mais fria - 1.115 graus Fahrenheit (600 graus Celsius). Na câmara de flutuação, o vidro não submerge na lata, mas flutua em cima dela, movendo-se através do tanque como se estivesse uma correia transportadora. A superfície perfeitamente plana do estanho faz com que o vidro fundido também se torne plano, enquanto as altas temperaturas limpam o vidro de impurezas. A temperatura diminuída na saída da câmara permite que o vidro endureça o suficiente para passar para a próxima câmara, uma fornalha.

O vidro para pára-brisas automático é feito com o processo de vidro float. Neste método, a matéria-prima é aquecida a um estado fundido e alimentada em um banho de estanho fundido. O vidro literalmente flutua no topo da barbatana; como a barbatana é perfeitamente plana, o vidro também se torna plano. Da câmara de flutuação, o vidro passa pelos rolos através de um forno (o "forno de recozimento"). Após sair do lehr e resfriar à temperatura ambiente, o vidro é cortado no formato adequado e temperado. processo de vidro. Primeiro, o lote é aquecido até o estado fundido e, em seguida, é alimentado em um tanque denominado câmara de flutuação, que contém um banho de estanho fundido. A câmara de flutuação é muito grande - de cerca de 13 pés a 26,25 pés (4 a 8 metros de largura e até quase 197 pés (60 metros) de comprimento; em sua entrada, a temperatura do estanho é de cerca de 1.835 graus Fahrenheit (1.000 graus Celsius) ), enquanto na saída a temperatura da lata é um pouco mais fria - 1.115 graus Fahrenheit (600 graus Celsius). Na câmara de flutuação, o vidro não submerge na lata, mas flutua em cima dela, movendo-se através do tanque como se estivesse uma correia transportadora. A superfície perfeitamente plana do estanho faz com que o vidro fundido também se torne plano, enquanto as altas temperaturas limpam o vidro de impurezas. A temperatura diminuída na saída da câmara permite que o vidro endureça o suficiente para passar para a próxima câmara, uma fornalha. - 3 Depois que o vidro sai da câmara de flutuação, os rolos o pegam e o alimentam em uma fornalha especial chamada lehr. (Se qualquer revestimento solar for desejado, eles são aplicados antes de o vidro entrar no lehr.) Neste forno, o vidro é resfriado gradualmente até cerca de 200 graus Celsius (395 graus Fahrenheit); depois que o vidro sai do lehr, ele esfria até a temperatura ambiente. Agora está muito duro e forte e pronto para ser cortado.

Corte e têmpera

- 4 O vidro é cortado nas dimensões desejadas usando um estilete de diamante - uma ferramenta com pontas de metal afiadas contendo pó de diamante. O diamante é usado porque é mais duro do que o vidro. O escriba marca uma linha de corte no vidro, que é então quebrado ou quebrado nesta linha. Esta etapa é geralmente automatizada e monitorada por câmeras e sistemas de medição optoeletrônicos. Em seguida, a peça cortada deve ser dobrada na forma. A folha de vidro é colocada em uma forma ou molde de metal ou material refratário. O molde preenchido com vidro é então aquecido em um forno até o ponto em que o vidro afunda na forma do molde.

- 5 Após esta etapa de modelagem, o vidro deve ser endurecido em uma etapa de aquecimento denominada têmpera. Primeiro, o vidro é rapidamente aquecido a cerca de 1.565 graus Fahrenheit (850 graus Celsius) e, em seguida, é soprado com jatos de ar frio. Chamado de têmpera, esse processo endurece o vidro, colocando a superfície externa em compressão e a interna em tensão. Isso permite que o para-brisa, quando danificado, se quebre em muitos pequenos pedaços de vidro sem arestas vivas. O tamanho das peças também pode ser alterado modificando o procedimento de têmpera para que o para-brisa se quebre em pedaços maiores, permitindo uma boa visão até que o para-brisa possa ser recolocado.

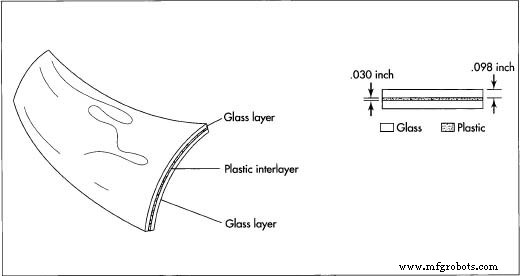

Um pára-brisa acabado consiste em duas camadas de vidro imprensadas em torno de uma camada intermediária de plástico. Embora muito fino - cerca de 0,25 polegada de espessura - esse vidro laminado é muito forte e tem menos probabilidade de quebrar do que o vidro de segurança normal. Nos Estados Unidos, os pára-brisas são obrigados por lei a ser feitos de vidro laminado.

Um pára-brisa acabado consiste em duas camadas de vidro imprensadas em torno de uma camada intermediária de plástico. Embora muito fino - cerca de 0,25 polegada de espessura - esse vidro laminado é muito forte e tem menos probabilidade de quebrar do que o vidro de segurança normal. Nos Estados Unidos, os pára-brisas são obrigados por lei a ser feitos de vidro laminado. Laminação

- 6 Depois de temperado e limpo, o vidro passa por um processo de laminação. Nesse processo, duas lâminas de vidro são unidas com uma camada de plástico (a camada de plástico fica dentro das duas lâminas de vidro). A laminação ocorre em uma autoclave, um forno especial que usa tanto calor quanto pressão para formar uma unidade única, forte e resistente a rasgos. A camada intermediária de plástico é freqüentemente tingida para atuar como um filtro ultravioleta. Quando o vidro laminado é quebrado, os pedaços de vidro quebrados permanecem ligados à camada de plástico resistente ao rasgo interna e a folha quebrada permanece transparente. Assim, a visibilidade continua boa. Ao contrário do vidro de segurança tradicional, o vidro laminado pode ser processado posteriormente - cortado, perfurado e trabalhado nas bordas, conforme necessário. Um pára-brisa laminado típico é muito fino:cada camada de vidro tem aproximadamente 0,03 polegada (0,76 milímetros) de espessura, enquanto a camada intermediária de plástico tem aproximadamente 0,098 polegada (2,5 milímetros) de espessura.

Montagem

- 7 Após a laminação, o pára-brisa está pronto para ser montado com molduras de plástico para que possa ser instalado no carro. Conhecido como encapsulamento de vidro, esse processo de montagem geralmente é feito no fabricante do vidro. Em primeiro lugar, a seção periférica do pára-brisa é colocada em uma posição predeterminada em uma cavidade de molde. Em seguida, o plástico derretido é injetado no molde; quando esfria, forma uma moldura de plástico ao redor do vidro. O conjunto do pára-brisa é então enviado ao fabricante do carro, onde é instalado no automóvel. A instalação é feita por envidraçamento direto, processo que utiliza um adesivo de poliuretano para colar o pára-brisa e a carroceria do automóvel.

Controle de qualidade

O controle de processo inclui teste de matérias-primas e monitoramento de variáveis de processo como temperatura de fusão, atmosfera do forno e nível de vidro. Conforme o vidro é formado, dispositivos fotoelétricos são usados para inspecionar automaticamente os defeitos. Outros dispositivos automáticos foram desenvolvidos para medir as dimensões e o raio de curvatura após a formação do pára-brisa.

O vidro de segurança usado em pára-brisas deve atender a certas especificações relacionadas a propriedades como durabilidade química, resistência ao impacto e resistência. Padrões foram desenvolvidos pela American Society for Testing of Materials (ASTM) para medir essas propriedades. As especificações também foram desenvolvidas para o desempenho do pára-brisa pela SAE International, uma organização de engenheiros automotivos.

O Futuro

Apesar da recente retração na indústria automotiva, as perspectivas de longo prazo são mais otimistas. Os mercados de produção de veículos automotores serão mais fortes do que nos últimos anos, aumentando a demanda por produtos de vidro plano, como pára-brisas. Os pára-brisas também estão aumentando de tamanho para acomodar os designs aerodinâmicos mais recentes e, portanto, o uso de vidro está aumentando em relação à área de superfície total dos veículos. (Na verdade, alguns modelos também incorporam telhados de vidro.)

Este aumento da área envidraçada, por sua vez, tem um impacto negativo nos sistemas de conforto, nomeadamente nos aparelhos de ar condicionado, que devem ser capazes de ajustar as elevadas temperaturas interiores a um nível confortável. Para evitar o uso de sistemas de ar condicionado maiores, novas composições de vidro, vidros revestidos e filmes de reposição estão sendo avaliados. Isso inclui vidraças com seleção de ângulo que rejeitam o sol de alto ângulo e filmes de comutação ótica que ativamente ou passivamente alteram as propriedades de transmitância.

Um filme desenvolvido recentemente, um filme de controle solar de múltiplas camadas de polímero, também pode atuar como um dispositivo de degelo. O substrato de plástico revestido simplesmente substitui o filme plástico laminado em pára-brisas convencionais. O filme pode ser feito em qualquer cor e pode transmitir até 90 por cento da luz visível. Outro revestimento é um esmalte que consiste em um revestimento de prata usado em combinação com outras camadas de óxido de metal. Este esmalte pode rejeitar até 60% da energia solar total, reduzindo a energia infravermelha em 56%.

Além disso, novos tipos de para-brisas de vidro laminado estão sendo pesquisados. Foi desenvolvido um pára-brisa de duas camadas que requer apenas uma folha externa de vidro, de 0,08 a 0,16 de polegada (2-4 milímetros) de espessura, unida a uma folha de poliuretano de 0,254 de uma polegada (1 milímetro). A folha de poliuretano consiste em duas camadas, uma com altas propriedades de absorção e a outra com alta resistência superficial. As características exclusivas desse pára-brisa de duas camadas incluem resistência ultravioleta, autocura de arranhões, economia de peso, formas mais complexas, maior segurança devido à retenção de estilhaços de vidro e capacidade antiembaçante.

A reciclagem dos componentes do pára-brisa também pode se tornar uma prática padrão. Embora tradicionalmente a reciclagem seja difícil por causa dos filmes plásticos laminados, um fabricante desenvolveu recentemente um processo de baixo custo para remover essas camadas. O vidro reciclado pode ser usado em diversas aplicações, incluindo glassphalt para reparos de estradas. A legislação também pode acelerar as práticas de reciclagem, com a introdução da Lei Municipal de Pesquisa de Resíduos Sólidos e Perigosos de 1992. Este projeto de lei visa determinar os obstáculos para o aumento da reciclagem de componentes automotivos e encontrar maneiras de superar esses obstáculos. Isso pode eventualmente exigir o uso de menos resinas durante a fabricação ou a garantia de que essas resinas sejam compatíveis para reciclagem.

Processo de manufatura

- Pyrex

- Automóvel

- O que é acrílico?

- Peças de automóveis exigem precisão

- Entendendo o sistema de macacos automotivos

- Tipos de motor de automóvel

- Entendendo um trem de válvulas automotivo

- Entendendo o Supercharger em Motores de Automóveis

- Entendendo o sistema de injeção de combustível em motores de automóveis

- Entendendo o sistema de carregamento no motor do automóvel